一、知识点分析

1.研磨的概念与原理

用研磨工具(研具)和研磨剂从工件表面磨掉一层极薄的金属,使工件表面获得精确的尺寸、形状和极小的表面粗糙度值的加工方法称为研磨。

研磨是一种微量的金属切削运动。研磨过程中,氧化膜迅速形成(化学作用),又不断被磨掉(物理作用),经过多次反复使工件表面很快达到预定的加工要求。因此,研磨加工实际上是物理作用和化学作用综合作用的结果。

(1)物理作用 物理作用即磨料对工件的切削作用。研磨时,要求研具材料比被研磨的工件软,这样受到一定的压力后,研磨剂中的微小颗粒即磨料,被压嵌在研具表面上,这些细微的磨料小颗粒具有较高的硬度,成为无数个切削刃,在研具和工件的相对运动下,半固定或浮动的磨粒在工件和研具之间做运动轨迹很少重复的滑动和滚动,对工件产生微量的切削作用,均匀地从工件表面切去一层极薄的金属,借助于研具的精确型面,使工件逐渐得到准确的尺寸精度及合格的表面质量。

(2)化学作用 当采用氧化铬、硬脂酸等配制的化学研磨剂进行研磨时,与空气接触的工件表面很快形成一层极薄的氧化膜,而氧化膜又很容易并且很快地被研磨掉,这就是研磨的化学作用。

2.研磨的特点与作用

1)研磨能使工件达到较高的尺寸精度,研磨后的尺寸公差一般可达0.001~0.005mm,有些零件必须经过研磨才能达到其精度要求。

2)研磨能提高零件几何形状的准确性,通过研磨可以修正工件在上道工序中产生的形状误差。

3)研磨能降低工件的表面粗糙度值,一般研磨后的工件表面粗糙度值为Ra0.6~1.0μm,最小可达Ra0.012μm。经研磨后的工件表面粗糙度值小,形状准确,使其耐磨性、耐蚀性和疲劳强度也都相应得到提高,从而延长了零件的使用寿命。

4)手工研磨加工方法简单,不需要复杂的设备,但生产率低、成本高,因此只有当零件允许的形状误差小于0.005mm、尺寸公差小于0.01mm时,才用研磨的方法进行加工。

3.研磨余量

研磨是微量切削,切削量很小,一般每研磨一遍,所能磨去的金属层不超过0.002mm。通常研磨余量不能太大,否则会使研磨时间增加,并降低研磨工具的使用寿命。研磨余量一般控制在0.005~0.03mm,有时研磨余量就留在工件的公差之内。

应根据工件的研磨面积及复杂程度、工件的精度要求、工件是否有工装及研磨面的相互关系等来确定研磨余量。

二、工具的认识和使用

1.研具

研磨加工中,研具是保证被研磨工件几何精度的重要因素,因此对研具的材料、精度、表面质量的要求都比较高。

(1)研具材料 研具材料的组织要细致均匀,有很高的稳定性和耐磨性,工作面的硬度应比工件表面的硬度低,使磨料能嵌入研具而不嵌入工件,有较好的嵌存磨料的性能。常用的研具材料有以下几种。

1)软钢。软钢韧性较好,不容易折断,常用来制作小型的研具,如研磨螺纹和小直径的工具、工件等。

2)灰铸铁。灰铸铁有良好的润滑性,磨耗较慢、硬度适中、嵌入性好,研磨剂在其表面容易涂布均匀,研磨效果较好,价格低廉,因此得到了广泛的应用。

3)球墨铸铁。球墨铸铁比灰铸铁的嵌入性更好,且更加均匀、牢固和适度,润滑性能好、耐磨,广泛应用于精密工件的研磨。

4)铜。铜的硬度较低,嵌入性好,适于制作研磨软钢类工件的研具。

(2)研具类型 不同形状的工件需要用不同类型的研具进行研磨,常用的研具有研磨平板、研磨环和研磨棒等。

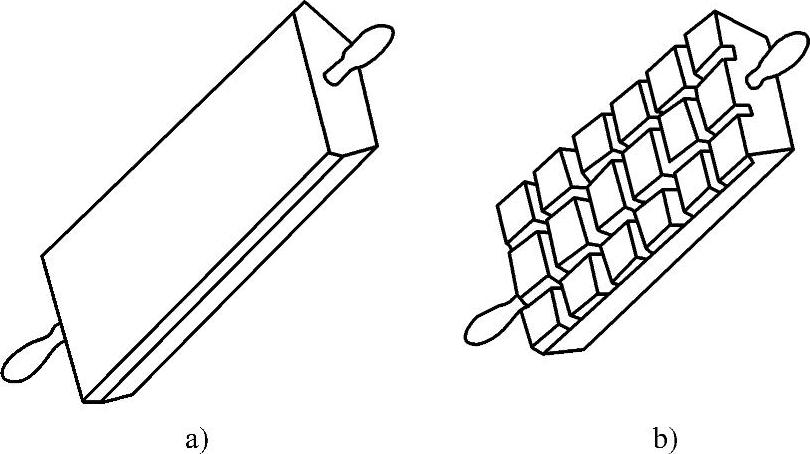

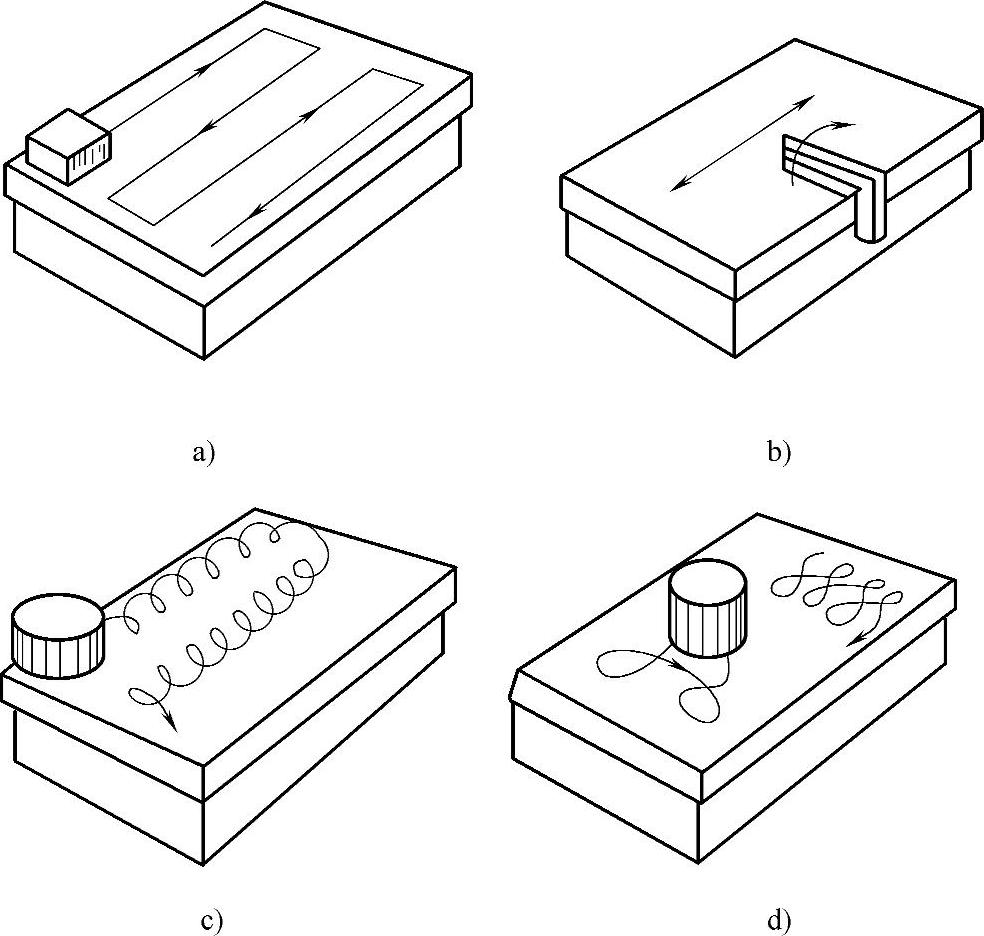

图5-20 研磨平板

a)光滑平板 b)有槽平板

1)研磨平板。研磨平板主要用来研磨有平面的工件表面,如研磨量块和精密量具的平面等。研磨平板分为光滑平板和有槽平板,通常粗研磨时用有槽平板,以避免过多的研磨剂浮在平板上,精研磨时用光滑平板,如图5-20所示。

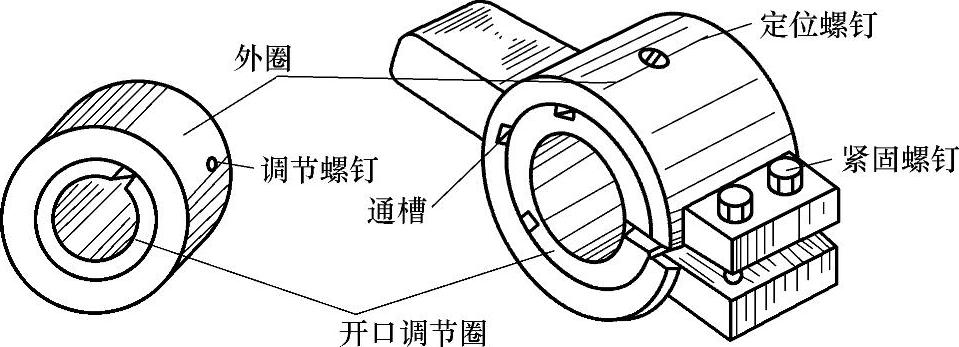

2)研磨环。研磨环主要用来研磨工件的外圆柱表面。研磨环的内径应比工件的外径大0.025~0.05mm,研磨一段时间后,若研磨环内孔磨大,可拧紧调节螺钉使孔径缩小,以达到所需间隙,如图5-21所示。

图5-21 研磨环

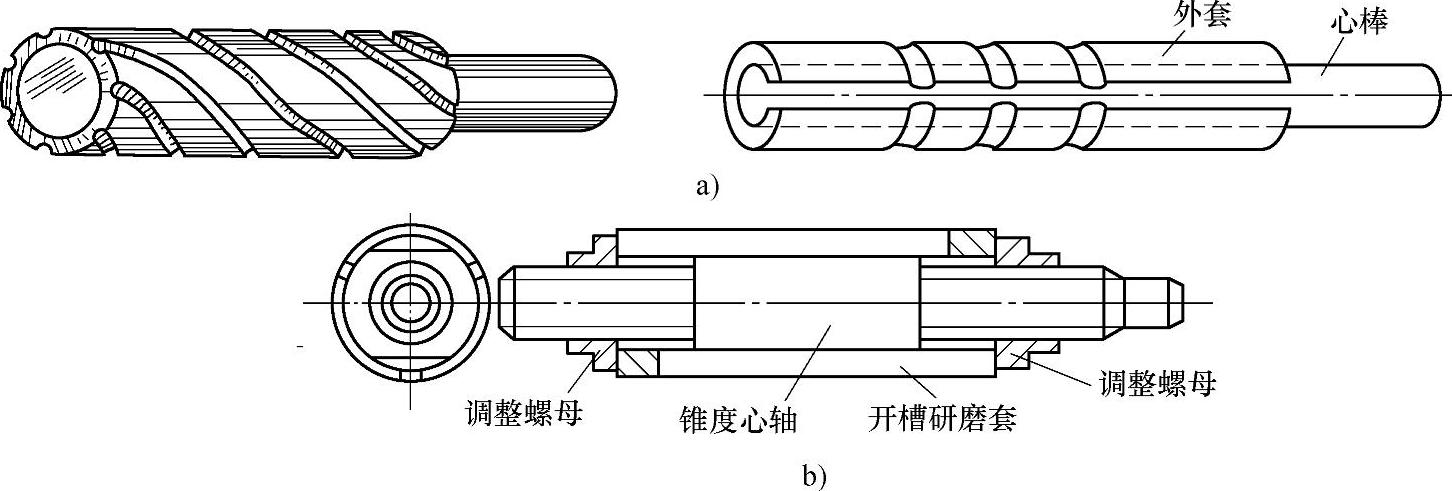

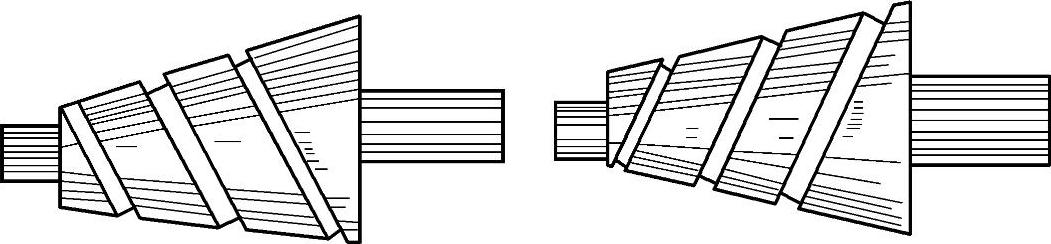

3)研磨棒。研磨棒主要用于研磨工件的圆柱孔表面,有固定式研磨棒和可调式研磨棒两种,如图5-22所示。固定式研磨棒制造容易,但磨损后无法补偿,多用于单件工件的研磨或机修。可调式研磨棒的尺寸可在一定的范围内进行调整,适用于成批生产中工件孔的研磨,其寿命长,应用广。通常研磨工件上某一尺寸孔径,要预先制好两三个有粗研磨、半精研磨、精研磨余量的研磨棒,有槽的研磨棒用于粗研磨,光滑的研磨棒用于精研磨。

如果把研磨环的内孔、研磨棒的外圆做成圆锥形,则可用来研磨内、外圆锥表面。

图5-22 研磨棒

a)固定式 b)可调式

2.研磨剂

研磨剂是由磨料和研磨液调和而成的混合剂。

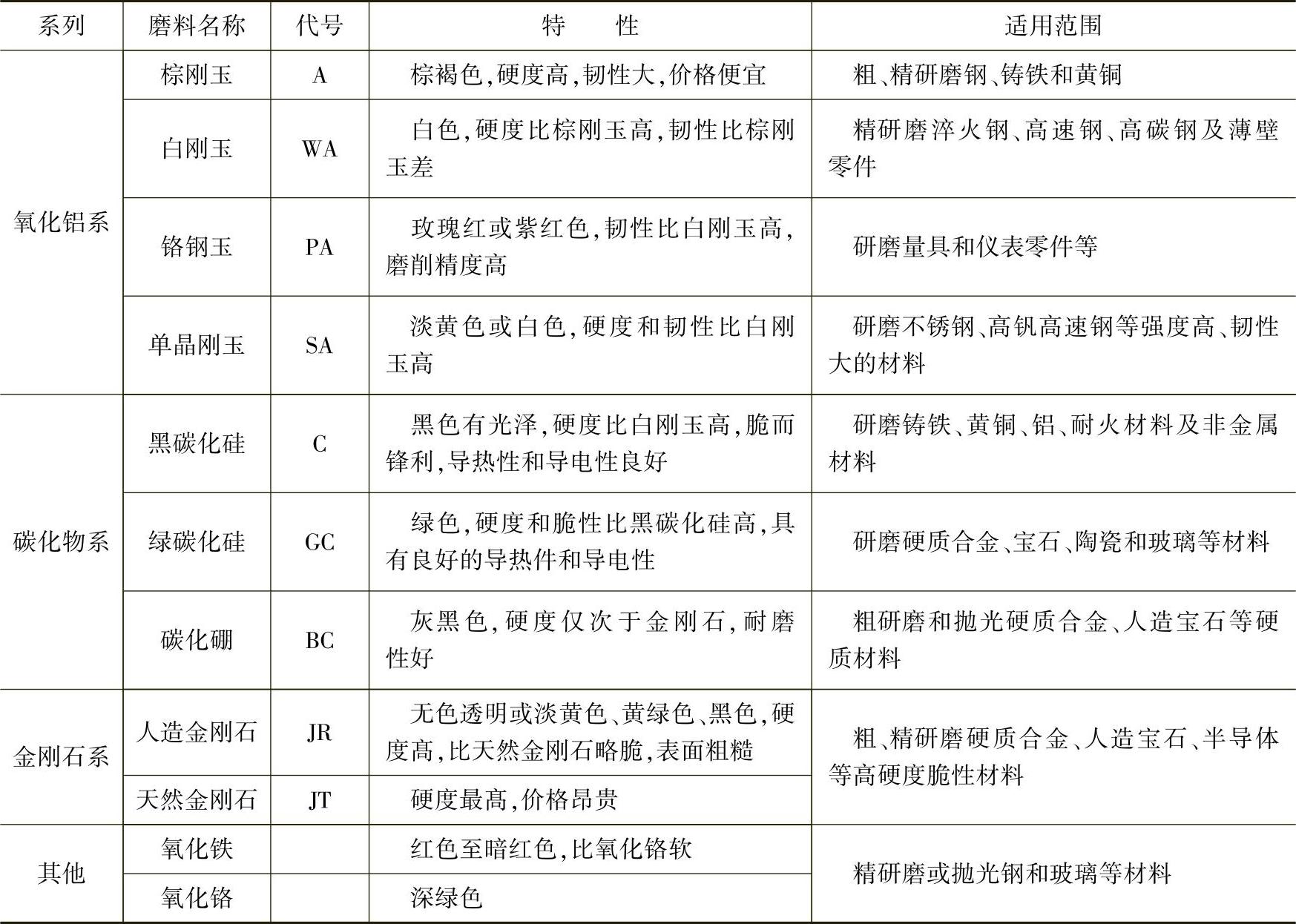

(1)磨料 磨料是一种粒度很小的粉状硬质材料,在研磨中起切削作用,研磨的效率和精度都与磨料有密切的关系。常用的磨料有氧化物磨料、碳化物磨料和金刚石磨料等,其性能及适用范围见表5-4。(https://www.xing528.com)

磨料的粗细即为磨粒的粗细,是用粒度来表示的。磨粒的标记由字母“F”或字符“#”后跟表征粒度的数字组成,其中“#”只表示微粉。如碳化硅-F800:其中,碳化硅表示磨粒的种类,F800为磨粒的标记,800为磨粒的粒度号。

磨粒有粗磨粒和微粉两大类,F4~F220表示粗磨粒,共有26个粒度号,主要用于粗研磨;F230~F1200表示微粉,共有12个粒度号,主要用于精研磨。粒度号越大,磨粒越细,使用时,可根据工件材料和加工精度进行选取。

表5-4 常用磨料的性能及适用范围

(2)研磨液 研磨液在加工过程中起调和磨料、冷却和润滑的作用,能防止磨料过早失效和减少工件(或研具)的发热变形。常用的研磨液有煤油、汽油、10号和20号机械油、锭子油等。

三、能力掌握

研磨分为手工研磨和机械研磨。手工研磨时,应使工件表面各处都受到均匀的切削作用,选择合理的运动轨迹,这对提高研磨效率、工件的表面质量和研具的使用寿命都有直接的影响。手工研磨的运动轨迹有直线形、直线摆动形、螺旋形、8字形和仿8字形等几种,可根据工件形状的不同,选择不同的研磨运动轨迹。

(1)直线形研磨轨迹 直线形研磨轨迹常用于窄长的平面或有台阶的窄长平面,可获得较高的几何精度,如图5-23a所示。

(2)直线摆动形研磨轨迹 直线摆动形研磨轨迹常用于研磨直线度要求较高的窄长刀口形工件,如图5-23b所示。

(3)螺旋形研磨轨迹 螺旋形研磨轨迹常用于研磨圆片形或圆柱形工件的表面,可获得较高的平面度和较小的表面粗糙度值,如图5-23c所示。

(4)8字形或仿8字形研磨轨迹 8字形或仿8字形研磨轨迹常用于小平面工件的研磨和研磨平板的修整,有利于提高工件的研磨质量,如图5-23d所示。

1.平面的研磨

一般平面的研磨是在平整的研磨平板上进行的,要根据工件的特点,选择合适的研具、研磨剂、研磨运动轨迹、研磨压力和研磨速度。通常工件沿平板全部表面采用8字形、螺旋形或螺旋形和直线形运动轨迹相结合的轨迹进行研磨。

图5-23 手工研磨的运动轨迹

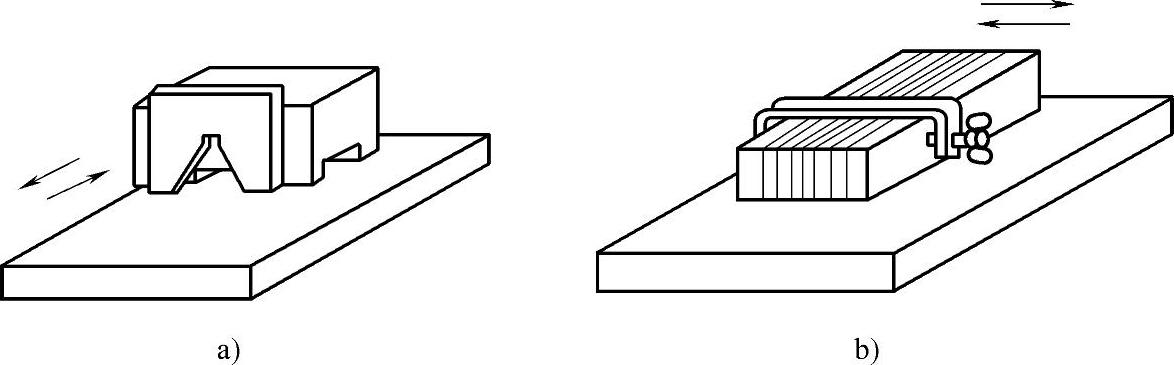

狭窄平面的研磨,应采用直线形的运动轨迹,研磨时可用金属块做导靠,使金属块和工件紧紧地靠在一起,并跟工件一起研磨,以保证工件的垂直度和平面度,如图5-24a所示。研磨工件的数量较多时,可采用C形夹,将几个工件夹在一起研磨,既防止了工件加工面的倾斜,保证了研磨质量,又提高了加工效率,如图5-24b所示。

研磨分粗研、半精研和精研三个阶段。粗研完成后工件表面的机械加工痕迹基本消除,平面度接近图样的要求;半精研完成后工件加工表面机械加工痕迹完全消失,工件的精度达到图样的要求;精研完成后工件的精度和表面粗糙度值要完全符合图样的要求。

图5-24 狭窄平面的研磨

2.圆柱面的研磨

圆柱面的研磨一般是手工与机器配合进行的。圆柱面研磨分为外圆柱面研磨和内圆柱面研磨。外圆柱面的研磨一般是在车床或钻床上用研磨环进行研磨的,如图5-25所示。研磨时,工件可靠地装夹在车床或钻床上,其上均匀地涂抹研磨剂,套上研磨环并调整好间隙,以用手能转动研磨环为宜。用手推动研磨环,通过工件的旋转和研磨环在工件上沿轴线方向做往复运动进行研磨。

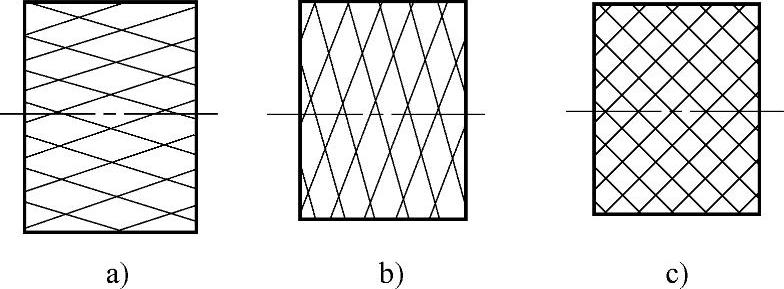

研磨时,一般直径小于80mm的工件,转速为100r/min;直径大于100mm的工件,转速为50r/min。研磨环的往复移动速度,可根据工件在研磨时出现的网纹来控制。当出现45°交叉网纹时,说明研磨环的移动速度适宜,移动太快则网纹与工件轴线的夹角较小,反之则较大,如图5-26所示。

内圆柱面的研磨与外圆柱面的研磨正好相反,是将工件套在研磨棒上进行的。研磨时,将研磨棒装夹在机床卡盘上,夹紧并转动研磨棒,用手扶持工件在研磨棒上沿轴线做直线往复运动,其松紧程度以手把持工件不感觉十分费力为宜。若工件上为大尺寸孔,则应尽量置于垂直地面的位置进行手工研磨。

图5-25 外圆柱面的研磨

图5-26 外圆柱面的研磨网纹

a)太快 b)太慢 c)适当

3.圆锥面的研磨

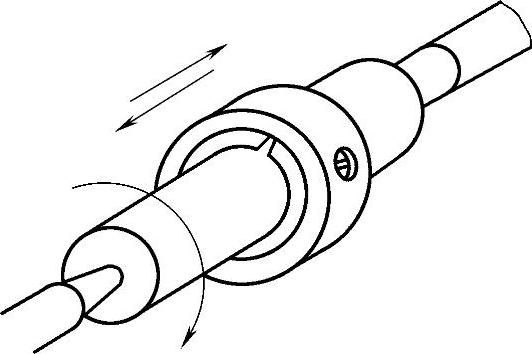

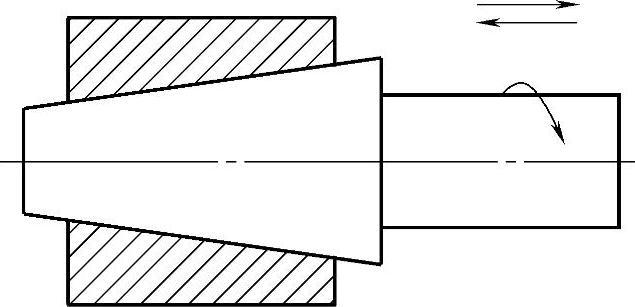

圆锥面的研磨包括圆锥孔的研磨和外圆锥面的研磨。研磨圆锥面使用带有锥度的研磨棒(或研磨环)进行研磨。研磨棒(或研磨环)应具有与研磨表面相同的锥度,其工作部分的长度应是工件研磨长度的1.5倍。研磨棒上开有螺旋槽,用来储存研磨剂,通常有右旋和左旋之分,如图5-27所示。

研磨时,一般在车床或钻床上进行,如图5-28所示。在研磨棒或研磨环上均匀地涂上一层研磨剂,将其插入工件锥孔中或套入工件的外表面并使其旋转,旋转方向应与研磨棒的螺旋槽方向相适应,转动4~5圈后,将研具稍微拔出一些,然后再推入进行研磨,当研磨接近要求的精度时取下研具,擦去研具和工件表面的研磨剂,再套上研具进行抛光,直到达到加工精度要求为止。

图5-27 圆锥面研磨棒

图5-28 圆锥面的研磨

研磨过程中,研磨的压力和速度对研磨效率及质量有很大影响。压力大、速度快,则研磨效率髙。但压力和速度太大时,工件表面容易粗糙,工件容易因发热而变形,甚至会因磨料被压碎而使工件表面划伤。一般研磨较小的硬工件或进行粗研磨时,可用较大的压力、较低的速度进行研磨;而研磨较大的软工件或进行精研磨时,则应用较小的压力、较快的速度进行研磨。另外,在研磨中,应防止工件因发热而引起变形。若工件发热,应暂停,待冷却后再进行研磨。

研磨中必须重视清洁工作,才能获得高质量的工件表面。若忽视了清洁工作,轻则使工件表面拉毛,重则会拉出深痕而造成废品。另外,研磨后应及时将工件清洗干净并采取防锈措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。