学习目标:

①能完成一台S7-300 PLC 与两台S7-200 SMART 的工业以太网组网;

②能完成触摸屏与S7-300 PLC 的工业以太网连接;

③能完成自动涂装控制系统的电气控制原理图的绘制;

④能完成自动涂装控制系统中主要器件的安装与连接;

⑤能完成自动涂装控制系统的运行与调试。

思政元素12高标准、高要求从而高进步(https://www.xing528.com)

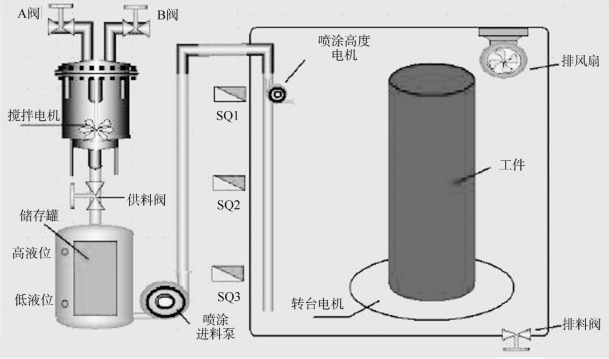

在工件涂装过程中,有很多环节如涂料混合、涂料传输、工件涂装等,大多存在易燃易爆、有毒有腐蚀性的介质,对人体健康有不同程度的危害,不适合由人工现场实时操作。本系统设计借助PLC 来控制涂料混合、传输及定点涂装等工序,对提高企业生产和管理自动化水平有很大的帮助,同时,又提高了生产效率、使用寿命和质量,减少了企业产品质量的波动。自动涂装系统的结构及组成如图12-1 所示,包括A 阀、B 阀、搅拌电机、供料阀、储存罐、喷涂进料泵、喷涂高度电机、转台电机、排风扇、排料阀。

由图12-1 可知,自动涂装系统整体由三部分组成,分别为进料、混料工段,储料工段,涂装工段。系统自动运行过程如下:首先按照被加工工件要求对供料阀A 与供料阀B进行控制,并在混料罐中进行搅拌,搅拌完成后,根据储料罐液位情况控制供料阀状态及涂装工段运行情况,涂装工段需顺序完成两部分动作,具体动作如下:

①喷涂高度电机定位在SQ2 处,并且转台电机定位在起始喷涂位置后,启动喷涂进料泵开始对工件涂装,同时,转台电机从起始位置转至结束位置(参数HMI 设定),动作结束。

②喷涂高度电机定位在SQ1 处,并且转台电机定位在零点位置后,开始喷涂作业。喷涂高度电机从SQ1 运行SQ3 处。同时,转台电机旋转360°后,涂装工段动作结束。结束后,喷涂高度电机与转台电机自动恢复到初始位置。在涂装工段运行期间,排风扇保持低速或高速运行,排料阀打开。

图12-1 自动涂装系统结构图

自动涂装系统由以下电气控制回路组成:混料搅拌电机由搅拌电机M1 驱动(M1 为三相异步电机,只进行单向正转运行,需考虑过载保护);喷涂泵由电机M2 驱动(M2 为三相异步电机,由变频器进行无级调速控制;变频器输出频率与工件直径对应关系如下:工件直径D <60 cm 时,变频器输出f=50 Hz;工件尺寸直径60 cm≤D≤120 cm 时,变频器输出频率f=50-(D-60)/2,电机加速时间为1.5 s,减速时间为0.5 s);喷头高度位置由喷涂高度电机M3 驱动(M3 为步进电机,带动丝杠运行,已知直线导轨的螺距为4 mm,并使用旋转编码器对小车位置进行检测,步进电机参数设置为:步进电机旋转一周,需要4 000 个脉冲);工件旋转台由转台电机M4 驱动(M4 为伺服电机,参数设置如下:伺服电机旋转一周,需要2 000 个脉冲,减速比为36∶1);工件涂装仓排风扇由排风电机M5 驱动(M5 为双速电机)。其中,搅拌电机M1 与排风电机M5 所使用的接触器KM 需由PLC 输出,经中间继电器KA 进行控制,以实现控制回路的交、直流隔离。储存罐有效储液高度为0 ~1 m,使用投入式液位传感器进行液位高度测量(以控制柜正面的模拟量0 ~10 V 模拟,0 ~10 V 对应0 ~1 m);喷头高度控制电机由3 个位置预置点(SQ1 ~SQ3)控制喷涂位置;混料罐A、B 料进料累计质量由质量传感器确定(传感器量程为0 ~30 kg,以模拟量4 ~20 mA 模拟输入)。电机旋转以“由转轴方向确认时,顺时针旋转为正向、逆时针旋转为反向”为准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。