硬质合金刀片与刀杆的连接,除了机械夹紧的方法外,还有铜焊和粘接的方法。

1.硬质合金车刀粘焊方法

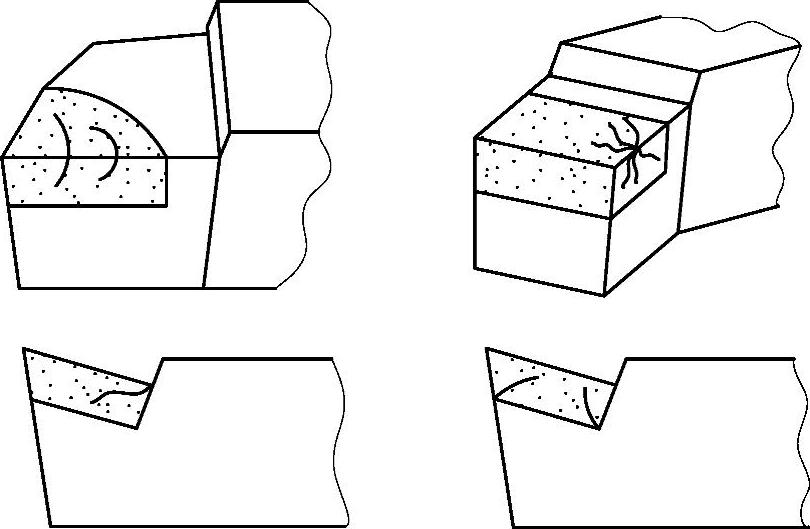

(1)焊接中产生裂纹及其预防 在车刀刀杆上焊接硬质合金刀片一般采用铜焊的方法。由于硬质合金刀片性脆且导热性差,受热后收缩率大。焊接时,如果操作工艺不当,会因产生很大的内应力而出现粗而深的裂纹,如图1-55所示。

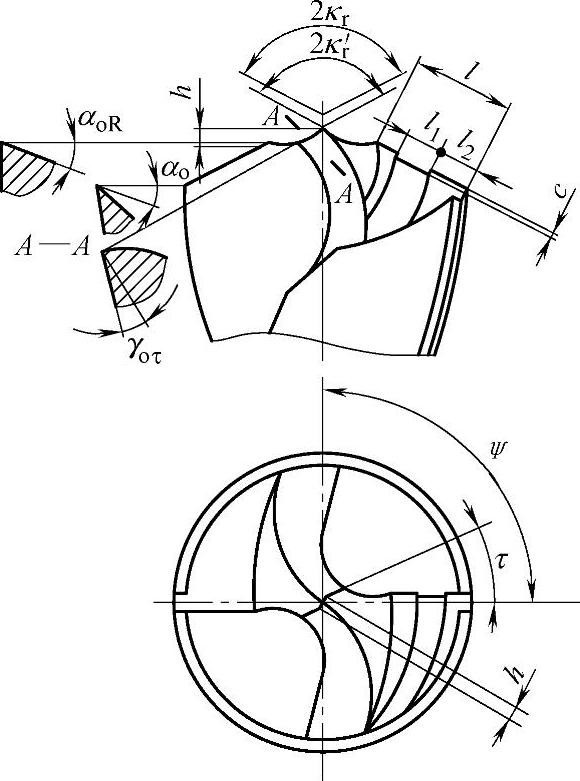

图1-53 钻纯铜钻头

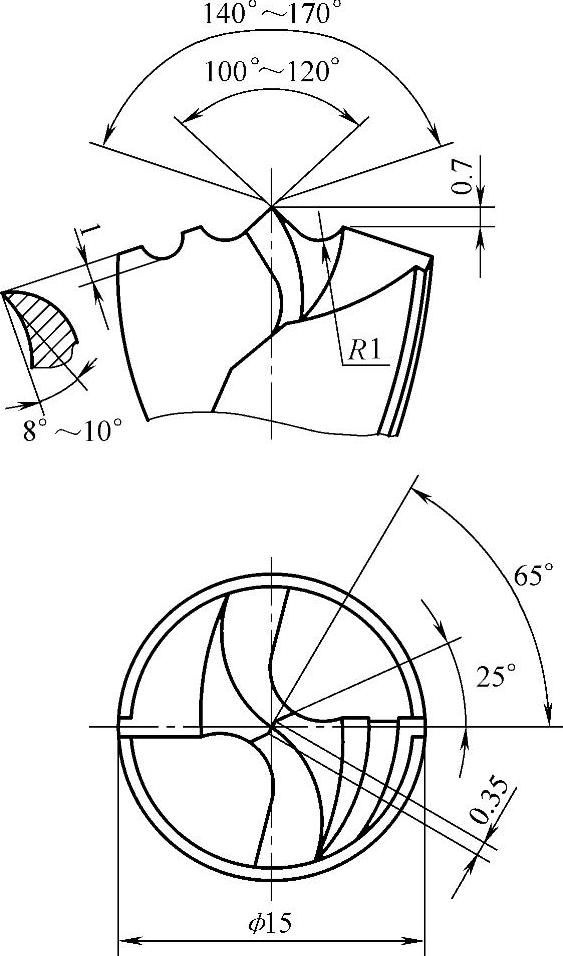

图1-54 钻铝合金钻头

冷却速度对焊接质量有很大影响,骤急冷却会使刀片产生爆裂。焊好的刀具应立即进行低温回火(220~250℃),然后放在干燥的保温介质中(如木炭粉、草木灰、石棉粉等)保温6~8h,以清除大部分焊接应力,避免刀片上产生裂纹,并能提高刀具的使用寿命。

图1-55 硬质合金刀片产生裂纹

焊接时的加热速度同样对焊接质量影响较大。若快速加热,会产生很大的内应力,促使刀片在焊接层处因局部热应力过大而出现崩裂,由于硬质合金热导率低,对于快速加热灵敏性高,所以,焊接时加热必须缓慢。

刀片与刀槽的接触面要平整,凸凹坑、黑皮会使两者不能很好地贴合,造成焊料分布不匀,引起应力集中,导致刀片出现裂纹。另外,刀槽形状要和刀片一致,相差尺寸不宜太大,刀片外伸量不要太多,否则由于刀具焊接过程中承受拉应力,刀片与刀杆受热膨胀后的收缩率不一样,使刀片焊接层处出现崩裂。

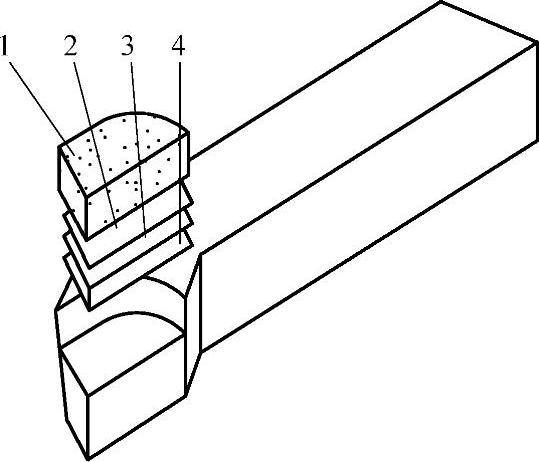

对于焊接大尺寸和较容易产生裂纹的刀片(如YT30刀片),可采用在刀片下面加垫一块0.4mm厚低碳钢铁皮的多层焊接法,如图1-56所示。这样,可以消除焊接中因刀片与刀杆收缩不一致而产生的应力,以防止刀片出现裂纹。

多层焊接也像普通焊接那样,只是多加上一层低碳钢铁皮,这样焊接以后,焊接层的厚度增加了,由于铁皮的线胀系数较钢刀杆的线胀系数小,焊层的伸长率也就降低,而焊料厚度却不增加,因此应力减小,强度增加,有利于避免刀片的崩裂。

焊接中,当焊料熔化时,要用一个尖棒将刀片压紧一下,这是由于刀片与焊料之间、焊料与刀槽之间因金属分子的扩散而粘结着,这种粘接的强度高于焊层材料的强度,所以焊层要尽可能地薄,且连绵均匀,如焊料太厚,焊接就不结实。同时应该注意,尖棒顶端不能太大,否则会在压刀片时,使刀片遇急冷而产生裂纹。

(2)硬质合金车刀的粘结 采用焊接时如果操作不当,会使硬质合金刀片出现裂纹,而降低刀具寿命,这时粘结则明显优于焊接。

粘结就是将刀杆前端固定刀片的地方开出斜槽,用无机粘结剂将刀片粘结在斜槽中,靠粘结力与切削时产生的自锁力,保持刀片与刀杆的刚性连。图1-57所示是90°外圆车刀粘结前的开槽情况。槽高h比刀片厚度大0.1~0.3mm,l约等于刀片长度,k约等于刀片宽度。槽内各面不要求光洁,表面粗糙度Ra值在50~62μm范围内即可。

图1-56 硬质合金车刀多层焊接

1—刀片 2、4—焊料 3—薄铁皮

图1-57 90°外圆车刀粘结前的开槽情况

粘结时可采用氧化铜-磷酸无机胶。配制这种无机胶时,每1mL磷酸溶液取4.5g氧化铜粉,在铜板上调合均匀而成。粘结前要先对合金刀片和刀槽用丙酮进行清洗,并于室温下干燥。粘结后,在室温下放置2h左右,加压固定。待其初步凝固,再放入加热炉,在60~80℃下保温3~4h即可。

2.硬质合金车刀的刃磨

(1)刃磨中产生裂纹及其预防 刃磨硬质合金刀具时,若操作不当,刀片上多会产生较细而不规则的裂纹。

硬质合金焊接车刀第一次刃磨时,应先在刚玉类砂轮上磨好毛坯,特别是应先磨去非硬质合金材料部分,再在碳化硅(绿色)砂轮上刃磨硬质合金部分。这样刃磨效率较高,刃磨质量好,硬质合金刀片受损概率小些。

手动刃磨时,对旋转中的砂轮所施加的压力要适当,不宜过大,不要按在一处长时间地磨,应该不时地间断,使刀具有较多的散热时间。如果刀具上的温度太高,造成冷热不均,刀片容易产生裂纹。刃磨时,用力不要过猛,否则,会因摩擦力增大,刀片温度急剧上升,局部出现高温,形成附加热应力引起热变形,产生过热裂纹。

新焊接的硬质合金车刀或车刀磨损严重时,应先在粗砂轮上粗磨,然后在细砂轮上精磨。砂轮材料为中等硬度的绿色碳化硅,粗磨时,磨料粒度为F40~F60;精磨时,磨料粒度可为F80~F100;磨刀杆时磨料粒度为F36~F46。(https://www.xing528.com)

手动刃磨时,可不使用冷却液,切忌在刃磨过程中,为了降低温度,而将干磨发热的刀具浸入凉水中,否则会因温度突变,收缩应力过大,刀片产生严重裂纹。

机动(如在工具磨床上)刃磨时,磨床主轴的轴向窜动和径向圆跳动不宜过大,否则,刃磨时会出现砂轮振动或不稳定,使刀片产生振裂或出现细微的碎裂状崩刃。

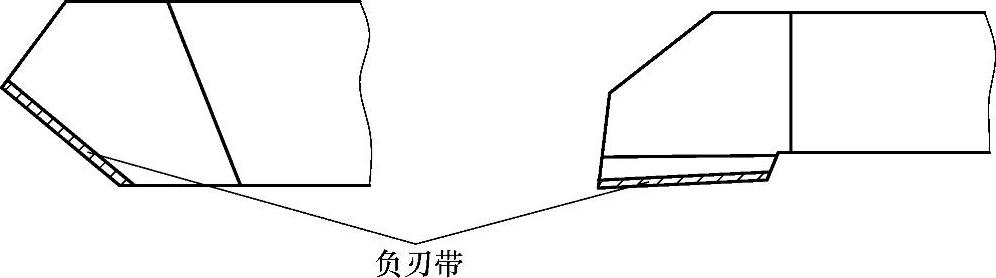

刃磨硬质合金刀具时,为了防止出现裂纹,推荐粗磨时采用负刃刃磨法,即在磨车刀前、后刀面之前,先磨出负倒棱,待前、后刀面及卷屑槽磨好后再根据需要精修负倒棱(图1-58),它可以提高刀片强度,增强刃磨时的抗振性,减少导向刀片的磨削热。因为在刃磨时,由于温度迅速升高,而刀片受热面积小,承受热量的能力也小,刀片、刀杆的温差大而使热应力集中,则刀片产生裂纹。当采用负刃刃磨法时,由于在切削刃上增强了负刃带,就使刀片增强了承受冲击载荷的能力,也加大了受热面积,能有效地防止裂纹的产生。对负刃带的形状和尺寸没有严格规定,可根据刃磨的余量和刀具的尺寸而定,直到精磨时符合型面尺寸后,再把负刃带磨掉。

图1-58 在切削刃上磨出负刃带

(2)车刀刃磨装置 一般车刀变钝后都是采用手动方法在砂轮机上刃磨,使其重新锋利。在生产线上进行加工和条件许可的情况下,刃磨车刀可使用专用装置。

图1-59所示是刃磨焊接车刀使用的一种简易装置。1是圆盘,它安装在底座(图1-59中未画出)中,圆盘可按周围的刻度数围绕轴心转动。刃磨车刀上的主偏角和副偏角时,就是通过转动圆盘来掌握角度的。2是滑板,将它用内六角螺钉固定在圆盘1上,松开内六角螺钉,滑板2就可在圆盘1上做纵向移动。3是支座,将它用螺栓6、螺母9、垫圈10紧固在滑板2上,并可在滑板2上做横向移动。4是托架,它跟支座3配合,并用螺钉7、垫圈8紧固。托架上刻有度数。5是刀台,固定在托架4上。车刀在砂轮侧面修磨后角时,可松开螺钉7,扳转托架4进行调整。刃磨后角时,扳动手柄松开螺钉11,转动刀台5进行调整。该装置结构简单,刃磨角度准确,适合于集中刃磨时使用。

图1-59 车刀刃磨装置

1—圆盘 2—滑板 3—支座 4—托架 5—刀台 6—螺栓 7、11—螺钉 8、10—垫圈 9—螺母

3.车刀的研磨

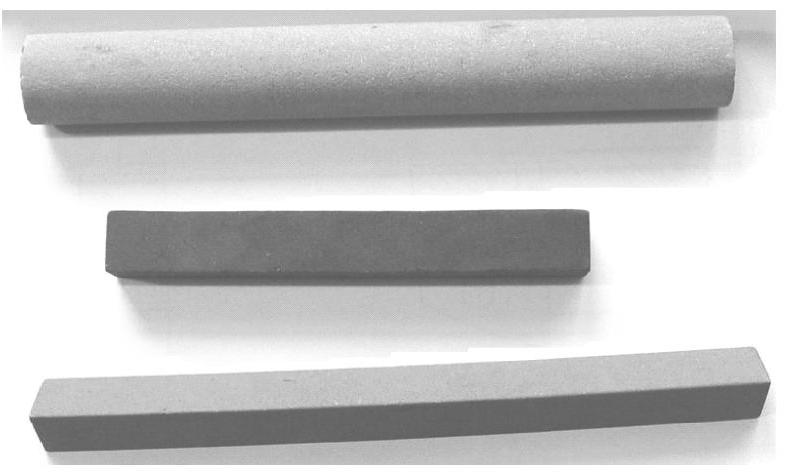

车刀研磨一般是用磨石进行手工作业,实践证明,不论是高速钢刀具还是硬质合金刀具,不论是粗车刀还是精车刀,几乎都适合用磨石研磨。研磨车刀切削刃常用的磨石如图1-60所示。

图1-60 研磨车刀切削刃常用的磨石

(1)磨石的选择与“开口” 磨石的特性与砂轮相同,研磨高速钢、碳素工具钢刀具时选用刚玉类磨石;研磨硬质合金刀具则选用绿色碳化硅磨石。选用矩形条状磨石为佳。

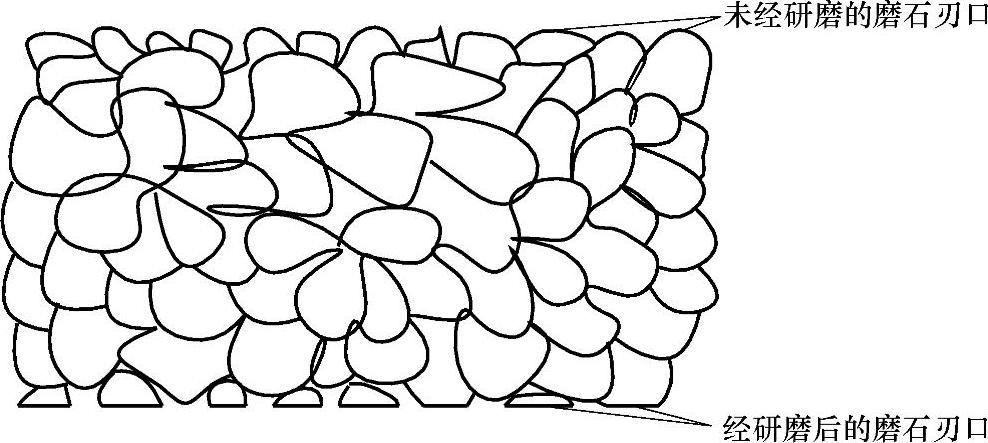

应当指出的是,新领来的磨石不宜直接用来研磨刀具,这是因为磨石是通过高温烧结而成的,其变形是难以避免的,特别是那些较薄、较长的磨石变形更加严重;此外,烧结后的磨石与烧结后的砂轮一样,砂粒均为圆形,是没有“开口”的磨石,如图1-61所示。如果不经“开口”就使用,势必会因磨石无刃而出现磨石修磨时打滑,切削刃修磨后的直线度与平面度均较差等现象。

图1-61 磨石研磨前后刃口对比放大图

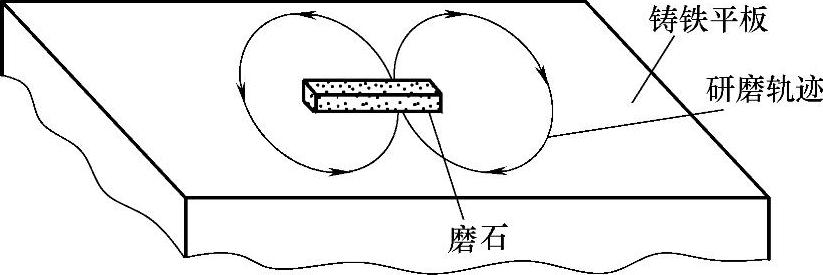

磨石的“开口”一般是采用粒度为F80~F100的绿色碳化硅研磨砂作研磨剂,煤油或柴油作研磨液,在平板上手工按“8”字形或“0”字形轨迹进行研磨,如图1-62所示。研磨时手的压力不宜过大。圆形磨石的研磨是用手指轻按磨石在平板上滚动,在滚动过程中观察,待各部位全研磨出即可。研磨好的磨石的手感比研磨前截然不同,能明显地感觉到“刃口”的锋利。此外,使用过久、表面有划痕、磨损不均的磨石也应及时修研,避免因磨石问题而影响车刀的研磨质量。

图1-62 磨石研磨“开口”示意图

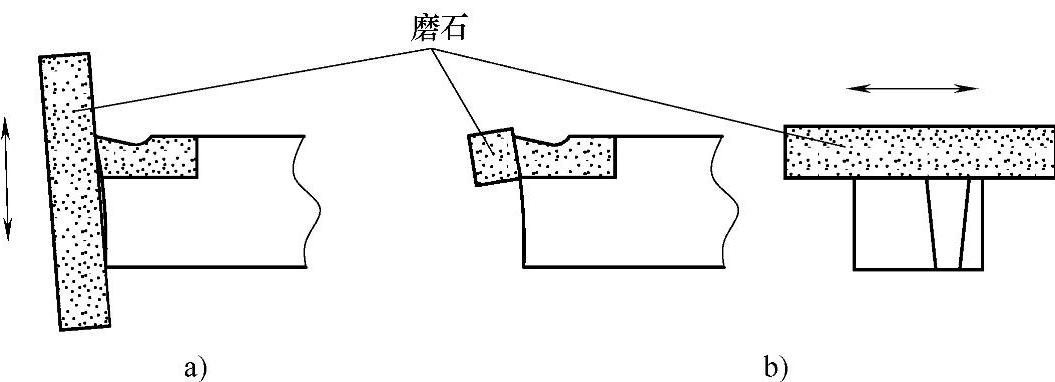

(2)车刀刀头部分的研磨 由于受砂轮机砂轮粒度、跳动等影响,磨出的车刀各面形状及角度不准,表面粗糙度值较大。可采用粗粒度的磨石先粗研,然后用细粒度的磨石进行精研。研磨时,磨石应紧贴研磨面做短程的往复运动,幅度不可过大,防止被研磨面不平直。研磨到砂轮的磨削痕迹消失为止。研磨刀具卷屑槽时,应选择适当直径的圆磨石进行研磨,其他各种型面研磨均可采用矩形磨石。研磨刀具后面时应特别注意,因为车刀的后面是在砂轮外圆上磨出的弧形面,所以在修研时应以不破坏弧形面为原则,仅需研磨切削刃部分,如图1-63所示。

图1-63 研磨后面

a)错误的研磨方法 b)正确的研磨方法

车刀的倒棱、过渡刃、修光刃均可用磨石直接研磨出来。

对于复杂的成形刀的切削刃,除采用磨石研磨外,还可以采用金刚锉修锉的方法加工出切削刃的形状。例如:较小的圆弧和难以在砂轮上直接用手工磨出比较复杂的切削刃,可采用金刚锉修锉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。