1.直线度误差的检测

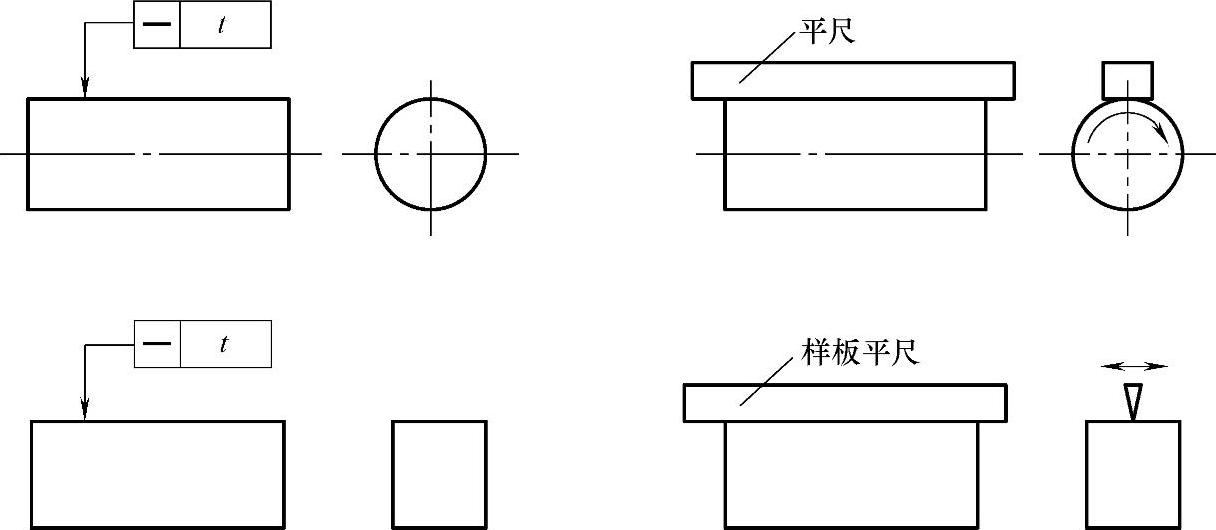

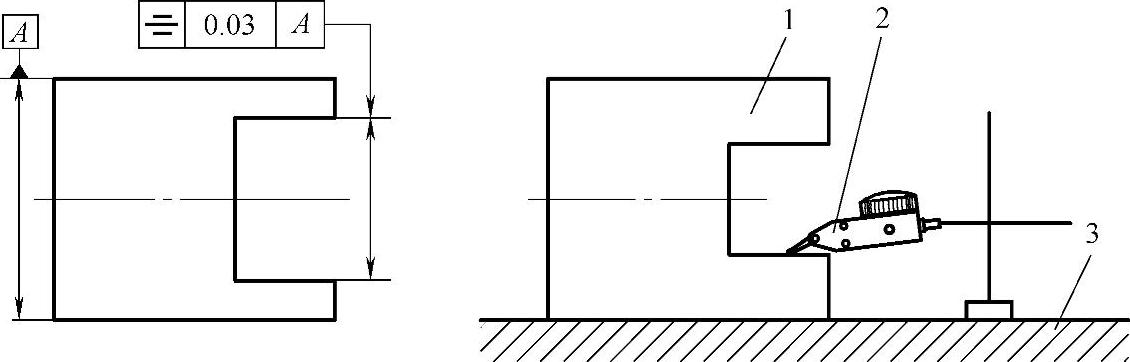

(1)检测圆柱体和长方体直线度误差(图1-98)

1)检验量、器具:平尺(或样板直尺)、塞尺。

2)装夹和操作方法:

①将平尺或样板直尺与被测素线直接接触,并使两者之间的最大间隙为最小,此时的最大间隙即为该条被测素线的直线度误差。误差的大小应根据光隙测定。当光隙较小时,可按标准光隙来估读;当光隙较大时,则可用塞尺测量。

图1-98 检测圆柱体和长方体直线度误差

②按上述方法测量若干条素线,取其中最大的误差值作为该被测零件的直线度误差。

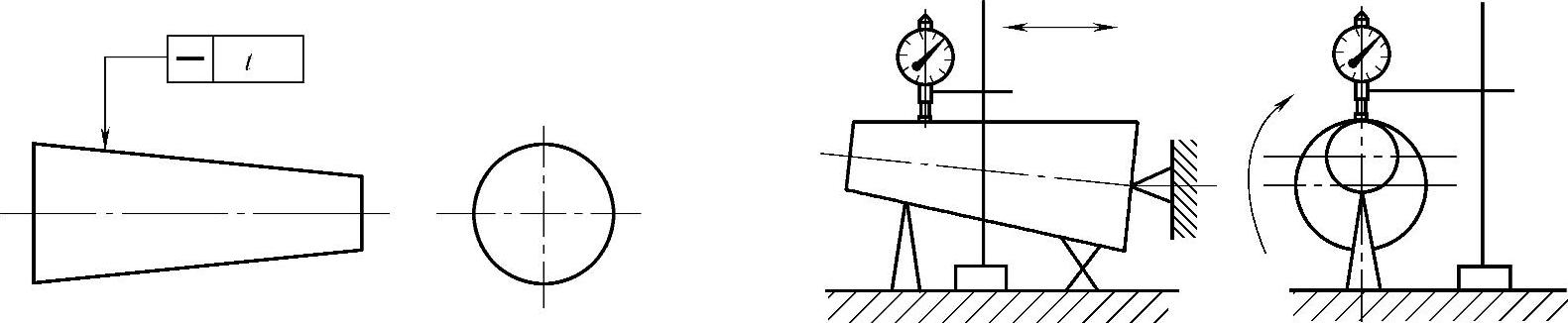

(2)检测圆锥体直线度误差(图1-99)

1)检验量、器具:平板、固定和可调支承、测量架、百分表或千分表。

2)装夹和操作方法:将被测素线的两端点调整到与平板等高。

①在被测素线的全长范围内测量,同时记录读数,根据记录的读数用计算法(或图解法)按最小条件(也可按两端点连线法)计算直线度误差。

②按上述方法测量若干条素线,取其中最大的误差值作为该被测零件的直线度误差。

图1-99 检测圆锥体直线度误差

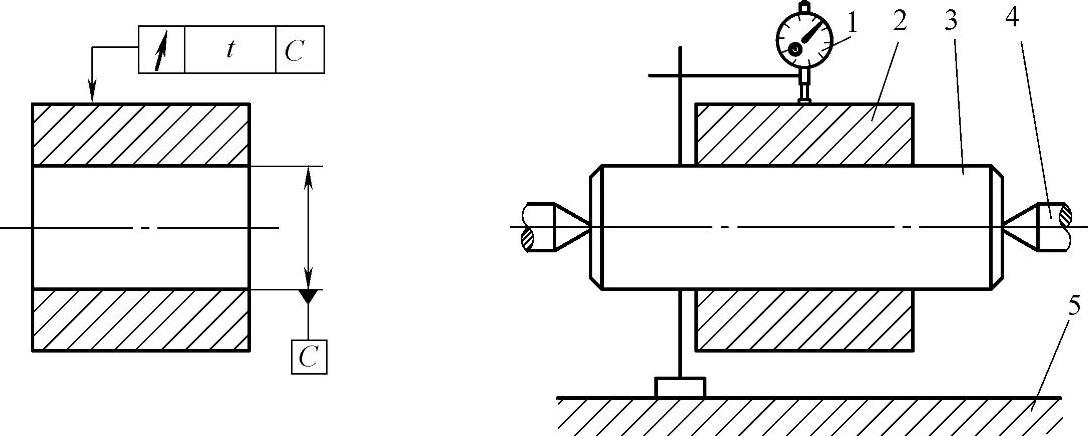

(3)在偏摆检查仪上检测轴类零件的直线度误差(图1-100)

1)检验量、器具:平板、顶尖架或偏摆检查仪、百分表、支架、百分表或千分表。

2)装夹和操作方法:将被测零件安装在平行于平板的两顶尖之间。

①沿铅垂轴线截面的两条素线测量,同时分别记录两指示表在各自测点的读数Ma,Mb;取各测点读数差之半 中的最大差值作为该截面轴线的直线度误差。

中的最大差值作为该截面轴线的直线度误差。

图1-100 在偏摆检查仪上检测轴类零件的直线度误差

1—顶尖架 2—被测零件 3—指示表 4—平板

②按上述方法测量若干条素线的若干个截面,取其中最大的误差值作为该被测零件轴线的直线度误差。

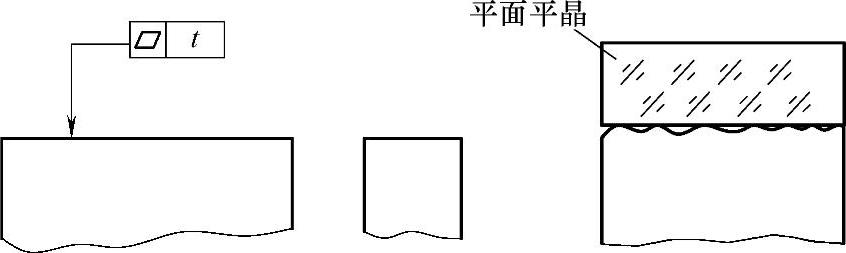

2.平面度误差的检测

(1)测量高精度小平面的平面度误差(图1-101)

图1-101 测量高精度小平面的平面度

1)检验量、器具:平面平晶。

2)操作方法:将平面平晶工作面贴在被测表面上,稍加压力,就有干涉条纹出现。被测表面的平面度误差为封闭的干涉条纹数乘以光波波长之半,对于不封闭的干涉条纹,为条纹的弯曲度与相邻两条纹间距之比再乘以光波波长之半。

此方法适用于测量高精度的小平面。

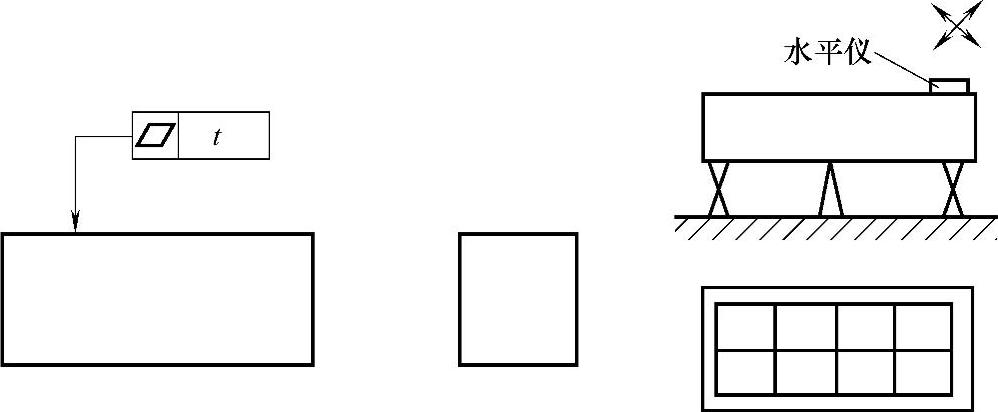

(2)用水平仪检测平面度误差(图1-102)

1)检验量、器具:平板、水平仪、桥板、固定和可凋支承。

2)装夹和操作方法:把被测表面调到水平位置,用水平仪按一定的布点和方向逐点地测量被测表面,同时记录读数,并换算成线值。

图1-102 用水平仪检测平面度误差

根据各线值用计算法(或图解法)按最小条件(也可按对角线法)计算平面度误差。

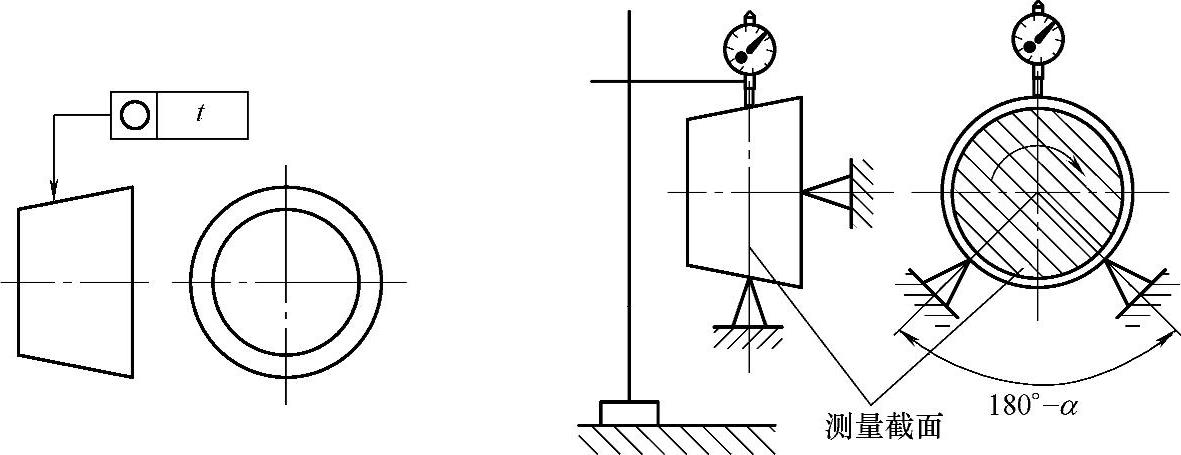

3.圆度误差的检测

(1)检测圆锥和圆柱体圆度误差之一(图1-103)

图1-103 检测圆锥和圆柱体圆度误差之一

1)检验量、器具:平板、带指示表的测量架、V形架、固定和可调支承。

2)装夹和操作方法:将被测零件放在V形架上,使其轴线垂直于测量截面,同时固定轴向位置。

①在被测零件回转一周的过程中,指示表读数的最大差值之半为该截面的圆度误差。

②按上述方法测量若干个截面,取其中最大的误差值作为该零件的圆度误差。

此方法测量结果的可靠性取决于截面形状误差和V形架夹角的综合效果。常用夹角α=90°和120°或72°和108°的两块V形块分别测量。

此方法适用测量内外表面的奇数棱形状误差(偶数棱形状误差采用两点法测量)。测量时可以转动被测零件,也可转动量具。

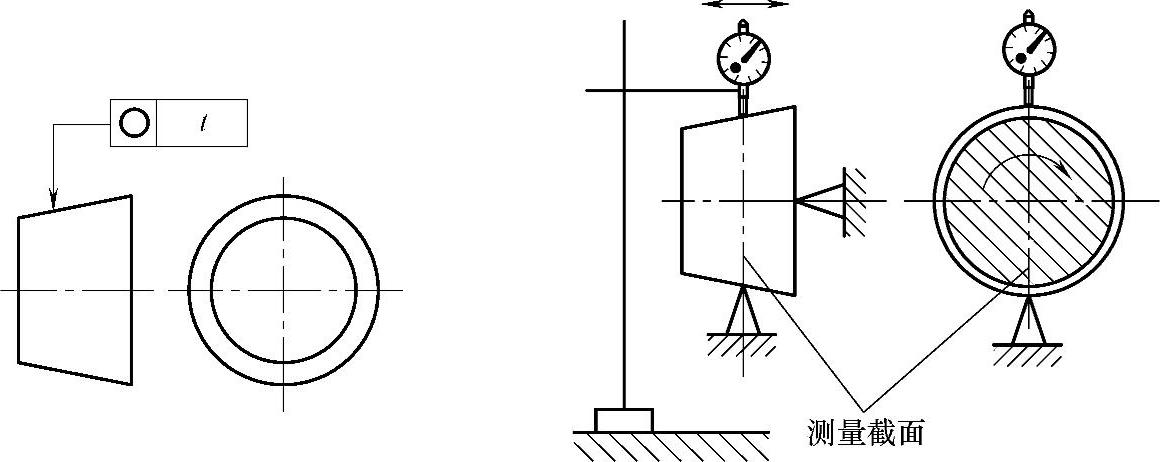

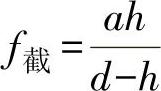

(2)检测圆锥和圆柱体圆度误差之二(图1-104)

图1-104 检测圆锥和圆柱体圆度误差之二

1)检验量、器具:平板、带指示表的测量架、支承、千分尺。

2)装夹和操作方法:将被测零件轴线垂直于测量截面,同时固定轴向位置。

①在被测零件回转一周的过程中,指示表读数的最大差值之半为单个截面的圆度误差。

②按上述力法,测量若干个截面,取其中最大的误差值作为该零件的圆度误差。

此方法适用于检测内外表面的偶数棱形状误差(奇数棱形状误差采用三点法测量)。测量时可以转动被测零件,也可以转动量具。

两点法测量圆度误差的方法与用千分尺测量外径、用内径百分表测量内径的方法相同,在圆周不同位置上多测量几处,取直径上两点的最大差值之半作为圆度误差。

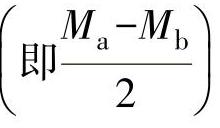

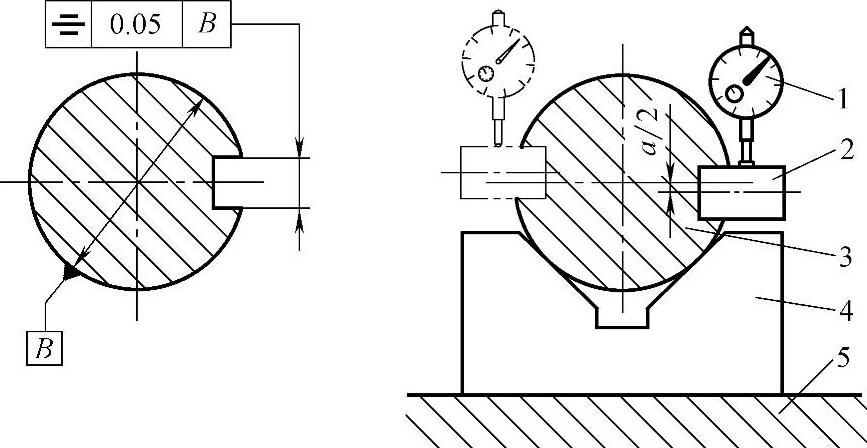

4.圆柱度误差的检测

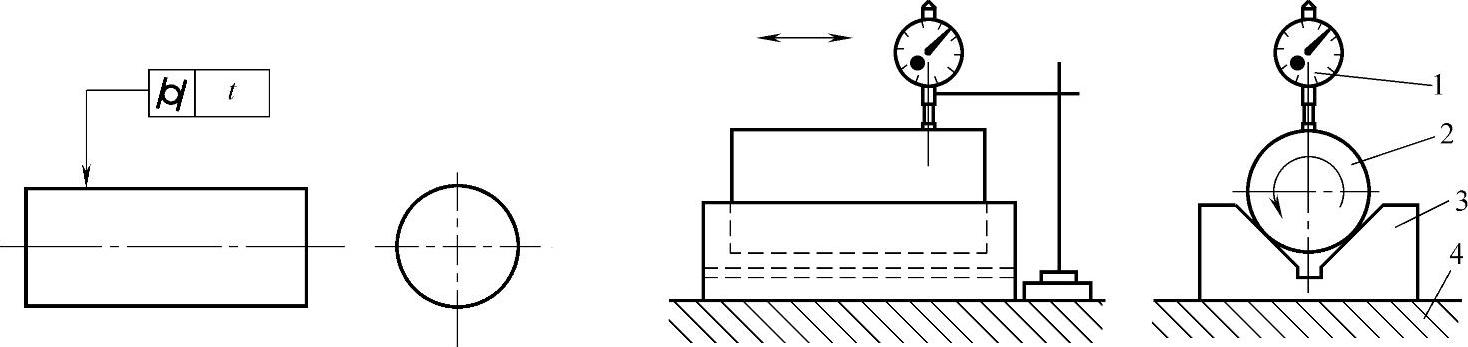

(1)检测圆柱体、轴的圆柱度误差之一(图1-105)

图1-105 检测圆柱体、轴的圆柱度误差之一

1—指示表 2—被测零件 3—V形架 4—平板

1)检验量、器具:平板、V形架、带指示表的测量架。

2)装夹和操作方法:三点法测量圆柱度。将被测零件放在平板上长度大于零件长度的V形架内。

①在被测零件回转一周的过程中,测量一个横截面上最大与最小读数。

②按上述方法,连续测量若干个横截面,然后取各截面内所测得的所有读数中最大与最小读数的差值之半作为该零件的圆柱度误差。此方法适用于测量外表面的奇数棱形状误差。

为测量准确,通常使用夹角α=90°和120°的两个V形架分别测量。

(2)检测圆柱体、轴的圆柱度误差之二(图1-106)

图1-106 检测圆柱体、轴的圆柱度误差之二

1—指示表 2—被测零件 3—直角座 4—平板

1)检验量、器具:平板、直角座、带指示表的测量架。

2)装夹和操作方法:两点法测量圆柱度。将被测零件放在平板上,并紧靠直角座。

①在被测零件回转一周的过程中,测量一个横截面上的最大与最小读数。

②按上述方法,测量若干个横截面,然后取各截面内所测得的所有读数中最大与最小读数差之半,作为该零件的圆柱度误差。

此方法适用于测量外表面的偶数棱形状误差。

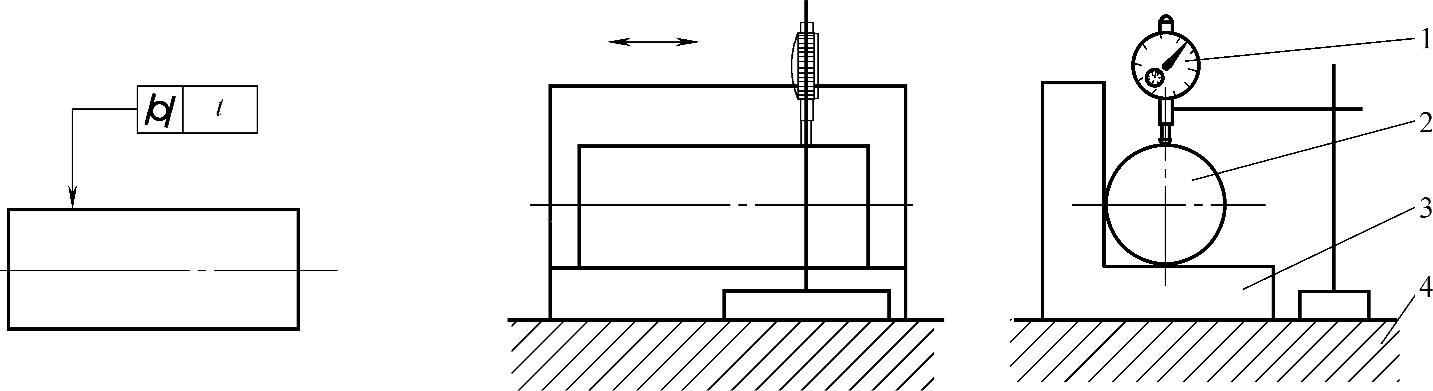

5.线轮廓度误差的检测(图1-107)

1)检验量、器具:轮廓样板。

2)装夹和操作方法:将轮廓样板按规定的方向放置在被测零件上,根据光隙法估读间隙的大小,取最大间隙作为该零件的线轮廓度误差。

图1-107 线轮廓度误差的检测

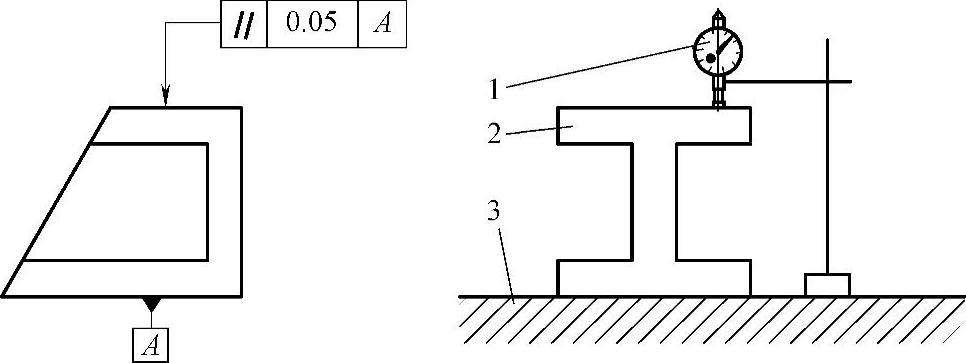

6.平行度误差的检测

(1)两平行面的平行度误差检测(图1-108)

1)检验量、器具:平板、支架、百分表或千分表。

2)装夹和操作方法:将被测零件放在平板上,在整个被测表面上按规定测量线进行测量。

①取指示表的最大与最小读数之差作为该零件的平行度误差。

②取各条测量线上任意给定l长度内指示表的最大与最小读数之差作为该零件的平行度误差。

图1-108 两平行面的平行度误差检测(https://www.xing528.com)

1—指示表 2—被测零件 3—平板

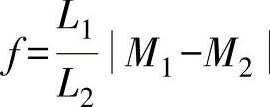

(2)内孔相对基准平面平行度误差的检测(图1-109)

1)检验量、器具:平板、带指示表的测量架、心轴。

2)装夹和操作方法:将被测零件直接放置在平板上,被测轴线由心轴模拟。在测量距离为L2的两个位置上测得的读数分別为M1和M2。则

平行度误差 ,其中L1为被测零件的轴线长度。

,其中L1为被测零件的轴线长度。

测量时应选用可胀式(成与孔成无间隙配合)心轴。

图1-109 内孔相对基准平面平行度误差的检测

1—指示表 2—心轴 3—被测零件 4—平板

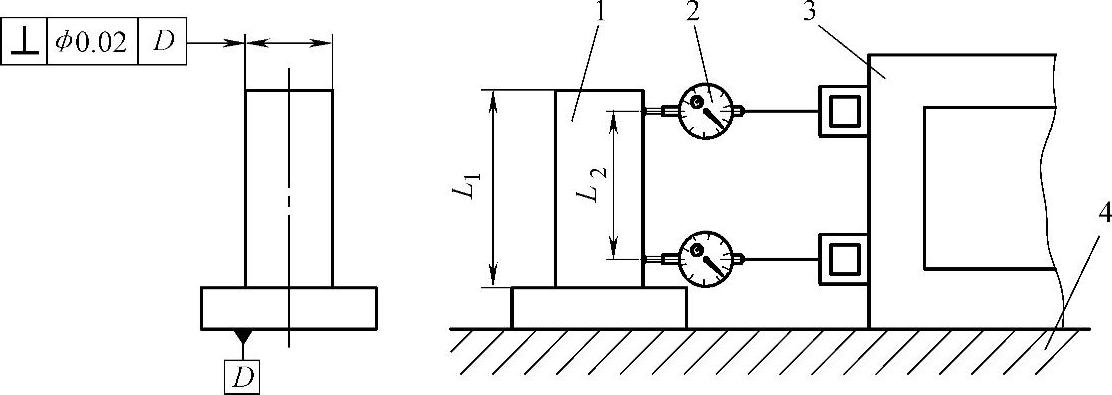

7.垂直度误差的检测

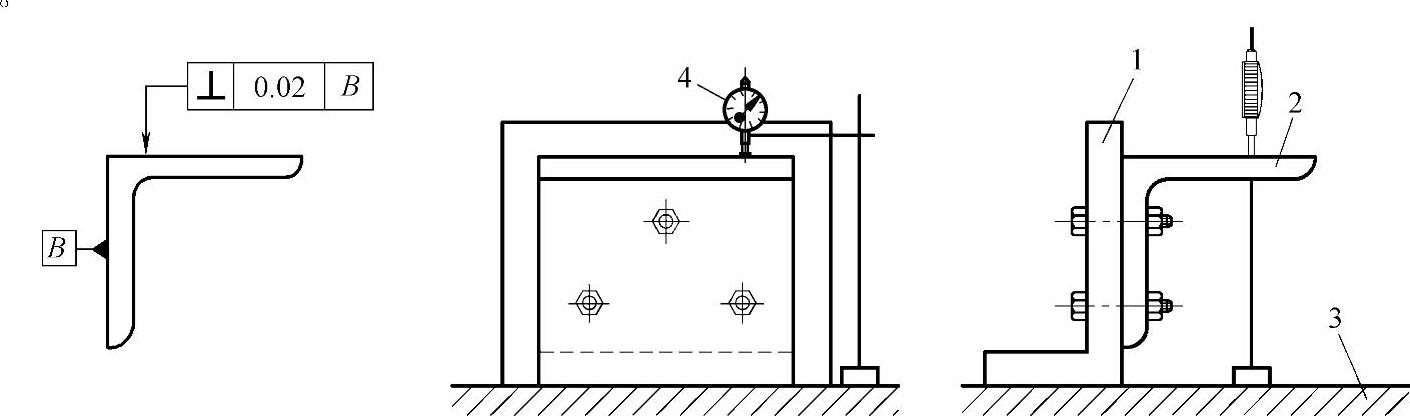

(1)直角座类工件垂直度误差的检测(图1-110)

1)检验量、器具:平板、直角座、带指示表的测量架。

2)装夹和操作方法:将被测零件的基准面固定在直角座上,同时调整靠近基准的被测表面的读数差为最小值,取指示表在整个被测表面各点测得的最大与最小读数之差,作为该零件的垂直度误差。

图1-110 直角座类工件垂直度误差的检测

1—直角座 2—被测零件 3—平板 4—指示表

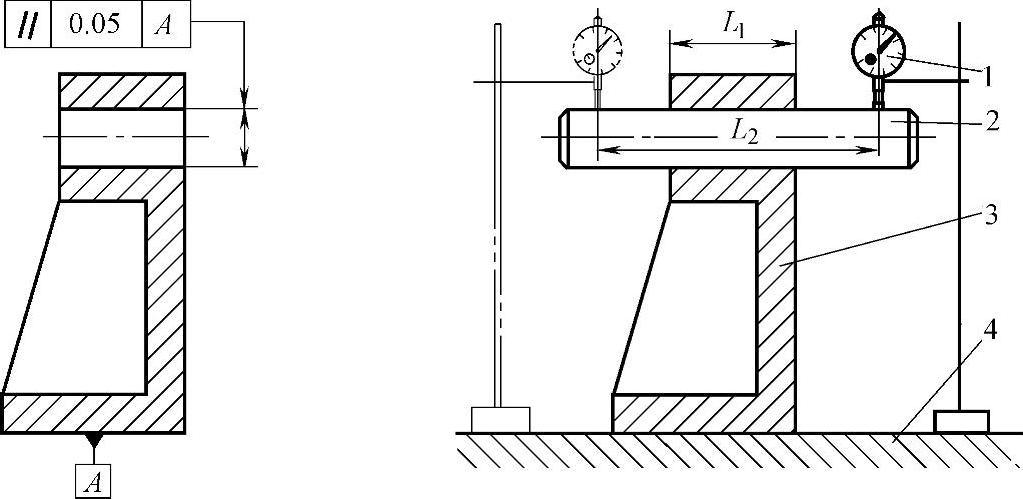

(2)阶台轴外圆相对端面垂直度误差的检测(图1-111)

1)检验量、器具:方箱、平板、带指示表的磁力表座。

2)装夹和操作方法:将被测零件放置在平板上,在相互垂直的两个方向(x、y)上测量。

在距离为L2的两个位置测量被测轮廓要素与方箱的距离M1和M2及相应的轴径d1和d2。则测量方向上的垂直度误差为:

取两个测量方向上测得误差中的较大值作为该零件的垂直度误差。

图1-111 阶台轴外圆相对端面垂直度误差的检测

1—被测件 2—指示表 3—方箱 4—平板

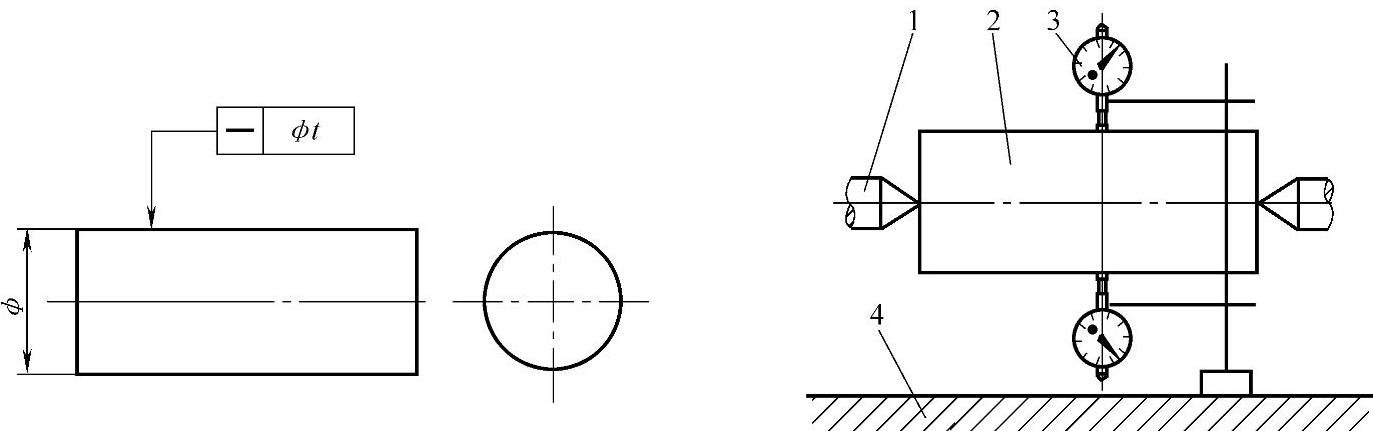

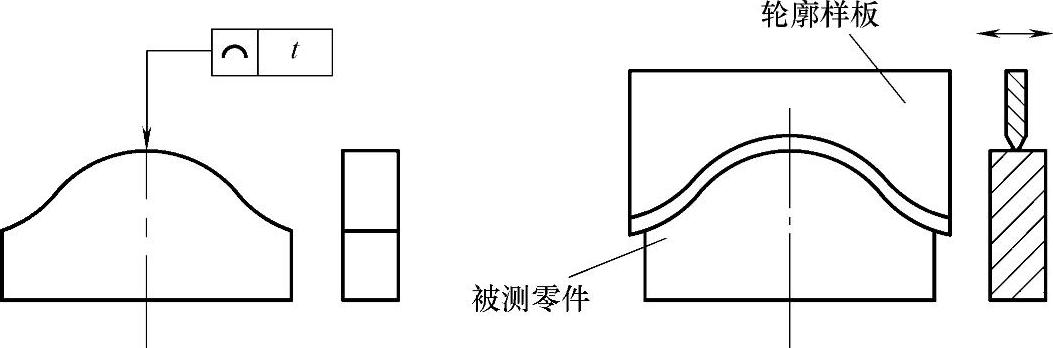

8.同轴度误差的检测

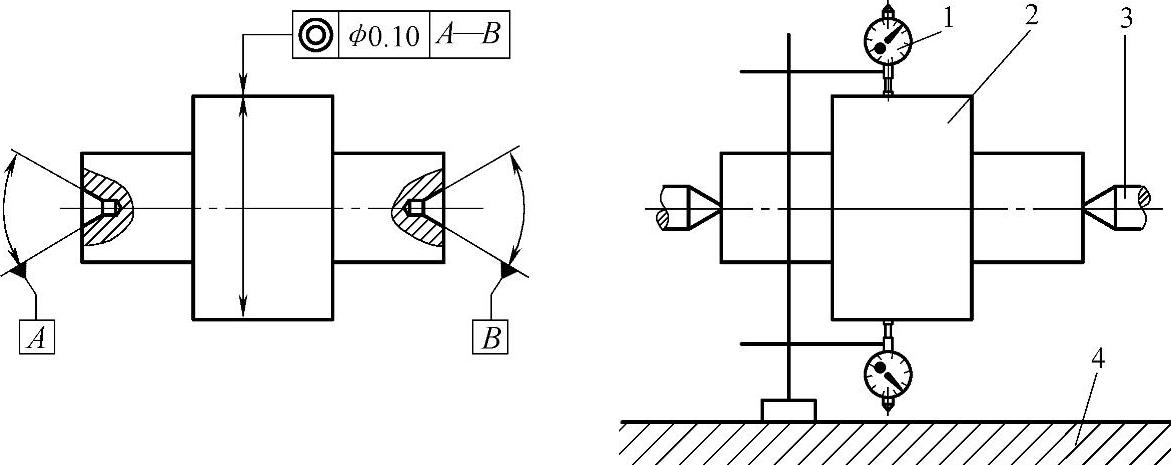

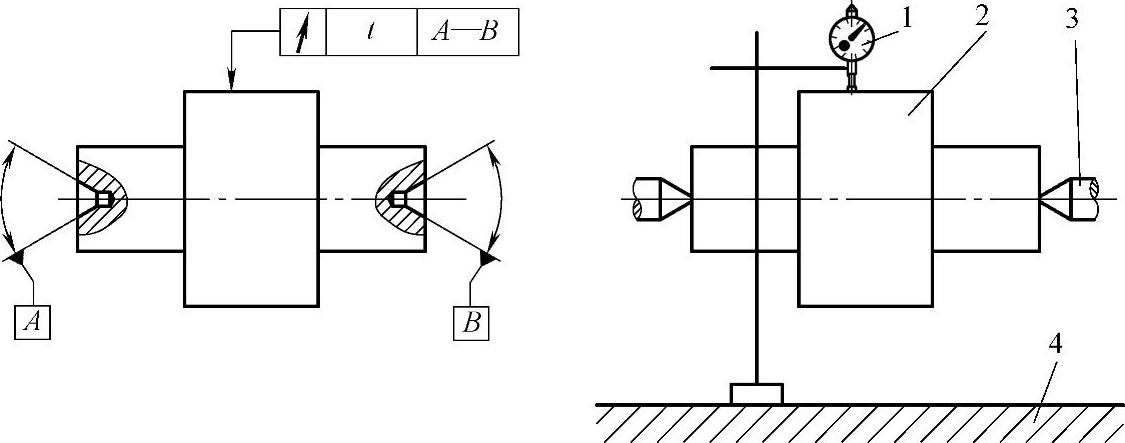

(1)有顶尖孔基准的阶台轴同轴度误差的检测(图1-112)

1)检验量、器具:平板、顶尖架、带指示表的测量架。

2)装夹和操作方法:将被测零件安置在两顶尖之间,把两指示表分别在铅垂轴截面调零。

①在轴向测量,取指示表在垂直基准轴线的正截面上测得各对应点的读数差值|Ma-Mb|作为在该截面上的同轴度误差。

②转动被测零件,按上述方法测量若干个截面,取各截面测得的读数差中的最大值(绝对值)作为该零件的同轴度误差。

图1-112 有顶尖孔基准的阶台轴同轴度误差的检测

1—指示表 2—被测零件 3—顶尖架 4—平板

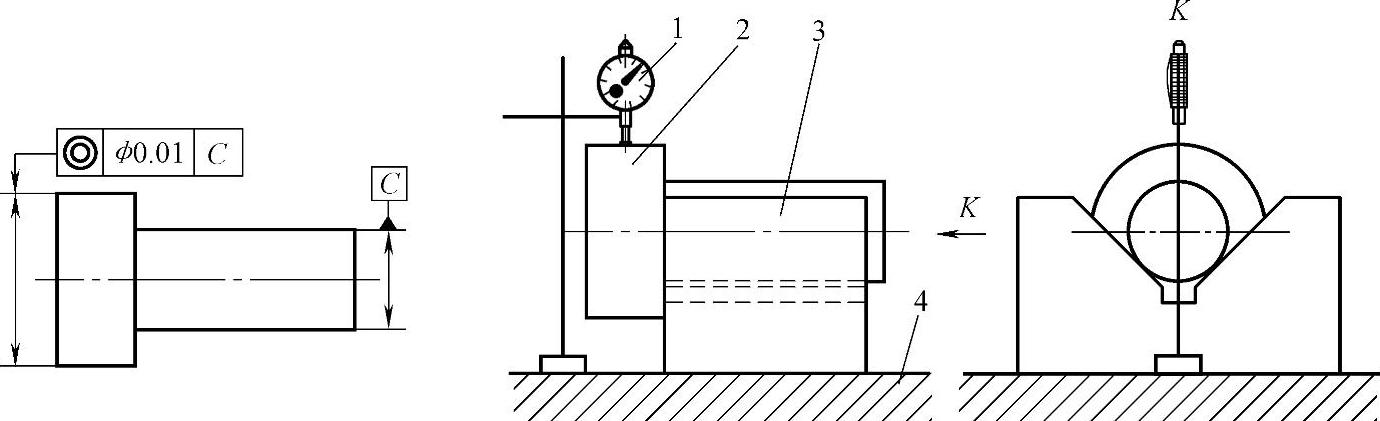

(2)无顶尖孔的阶台轴同轴度误差的检测(图1-113)

1)检验量、器具:平板、V形架、带指示表的测量架。

2)装夹和操作方法:将被测零件基准面一端放在V形架上,然后使指示表与被测表面接触,被测零件在V形架上转动一周,则指示表的变动量即为该零件的同轴度误差。

图1-113 无顶尖孔的阶台轴同轴度误差的检测

1—指示表 2—被测零件 3—V形架 4—平板

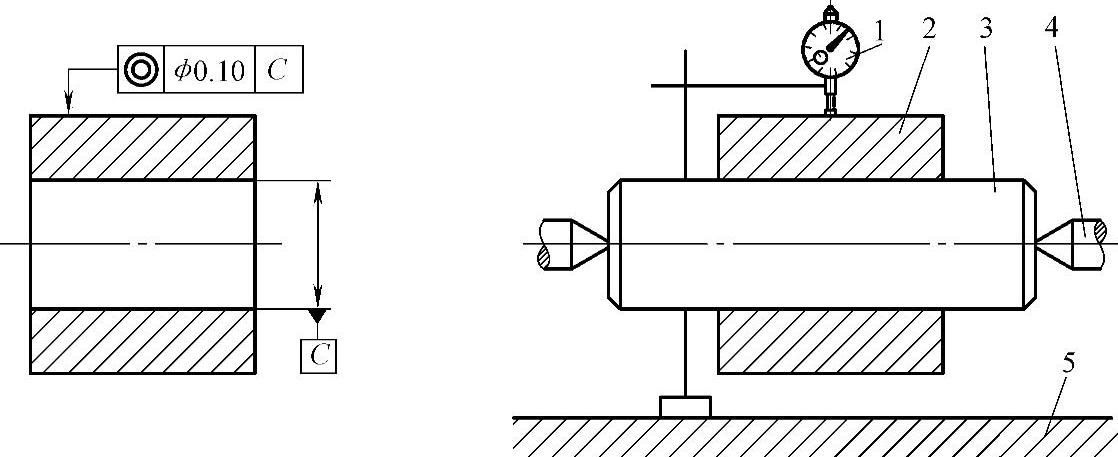

(3)套外圆相对内孔同轴度误差的检测(图1-114)

1)检验量、器具:顶尖架、心轴、带指示表的测量架。

2)装夹和操作方法:将标准心轴插入被测零件孔内,并装在两顶尖之间。

使指示表与被测表面接触,转动被测零件,指示表的变动量即为该零件的同轴度误差。

图1-114 套外圆相对内孔同轴度误差的检测

1—指示表 2—被测零件 3—心轴 4—顶尖架 5—平板

9.对称度误差的检测

(1)凹形槽相对外廓对称度误差的检测(图1-115)

1)检验量、器具:带杠杆百分表的测量架、平板。

2)装夹和操作方法:将被测零件放置在平板上,用杠杆百分表测凹形槽第一面相对外廓(基准A)的读数,调零,翻边测第二面,最大读数差的绝对值即为被测零件的对称度误差。

此测量方法未考虑基准A的形状误差。

图1-115 凹形槽相对外廓对称度误差的检测

1—被测零件 2—指示表 3—平板

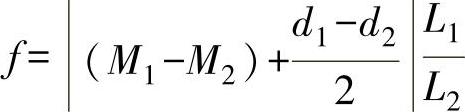

(2)轴上键槽相对轴外圆对称度误差的检测(图1-116)

1)检验量、器具:平板、V形架、定位块、带指示表的测量架。

2)装夹和操作方法:基准轴线由V形架模拟,被测中心平面由定位块模拟,分两步测量:

①截面测量。调整被测零件使定位块沿径向与平板平行,测量定位块至平板的距离,再将被测零件翻转180°后重复上述测量,得到该截面上下两对应点的读数差a,则该截面的对称度误差为:

式中 d——轴的直径;

h——槽深。

②长度方向测量。沿键槽长度方向测量,取长度方向两点的最大读数差作为长度方向的对称度误差:

f长=a高-a低

取以上两个方向测得误差的最大值作为该零件的对称度误差。

图1-116 轴上键槽相对轴外圆对称度误差的检测

1—指示表 2—定位块 3—被测零件 4—V形架 5—平板

10.圆跳动误差的检测

(1)阶台轴圆跳动误差的检测(图1-117)

1)检验量、器具和装夹:一对同轴顶尖、带指示表的测量架。

2)装夹和操作方法:将被测零件安装在两顶尖之间。

①在被测零件回转一周的过程中,指示表读数最大差值即为单个测量面上的径向圆跳动误差。

②按上述方法测量若干个截面,取各截面上测得的跳动量中的最大值作为该零件的径向圆跳动误差。

图1-117 阶台轴圆跳动误差的检测

1—指示表 2—被测零件 3—顶尖架 4—平板

(2)套外圆相对内孔圆跳动误差的检测(图1-118)

1)检验量、器具和装夹:一对同轴顶尖、导向可胀式心轴、带指示表的测量架。

2)装夹和操作方法:将被测零件固定在导向可胀式心轴上,同时安装在两顶尖之间。

①在被测零件回转一周的过程中,指示表读数最大差值即为单个测量面上的径向圆跳动误差。

②按上述方法,测量若干个截面,取各截面上测得的跳动量中的最大值作为该零件的径向圆跳动误差。

图1-118 套外圆相对内孔圆跳动误差的检测

1—指示表 2—被测零件 3—心轴 4—顶尖架 5—平板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。