加工步骤如下:

粗、精车外圆工艺基准→车两大平面→车右端平面→车主视图下端ϕ32mm圆→车C基准ϕ32mm圆及ϕ15mm内孔→车主视图左端ϕ32mm圆→车主视图右端ϕ32mm圆→划平面ϕ15mm孔线→车ϕ15mm内孔→检验。

1)核算工件材料尺寸,车工艺基准。计算工件最大外圆直径和长度,检查所备材料是否符合要求。

外圆尺寸计算:由图3-80左视图可知a=35mm,b=70mm,求对角边c。

由勾股定理c2=a2+b2,得对角边

备料尺寸为ϕ85mm×95mm。

夹外圆15mm长,将工件端面及外圆车平、车圆后,再精车外圆工艺基准。

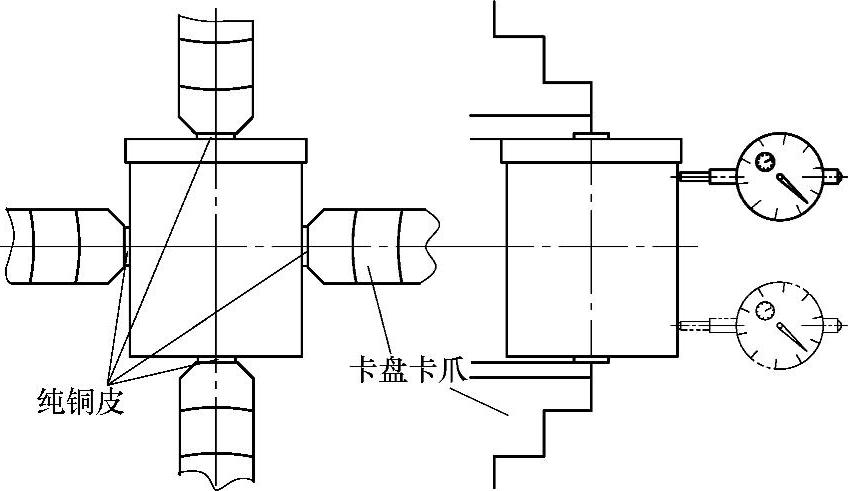

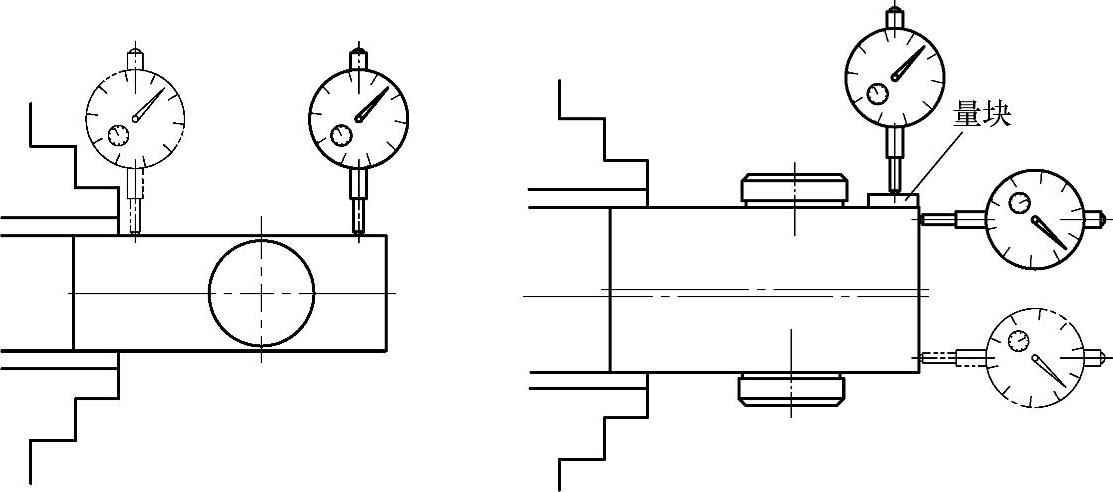

2)车削第一大平面时工件的装夹、找正,如图3-82所示。

3)车削另一大平面。装夹方法同上,找正方法如图3-83所示。

技能大师经验谈:

找正时,把杠杆百分表的测头伸进卡盘卡爪内,找正内平面的四个角,如图3-83所示。车削时,用千分尺测量零件厚度,控制尺寸ϕ35-0.0250mm的同时,应注意检查两大平面的平行度,其平行度误差应控制在厚度尺寸公差0.025mm之内;在精车大平面时,应采用低速,其精车车刀应选择较宽的修光刃,这样可车出较高质量、表面粗糙度值低的平面,目的是为下道工序的找正制造两个精度较高的工艺基准平面。

图3-82 车大平面的找正

图3-83 车另一大平面的找正

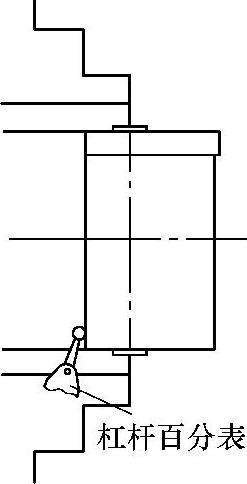

4)车削右端平面。如图3-84所示装夹、找正。车削右端平面至总长尺寸。

技能大师经验谈:

车平面时,用千分尺检测四个角的尺寸,在正常情况下,两端面是平行的,否则要检查工件是否松动。

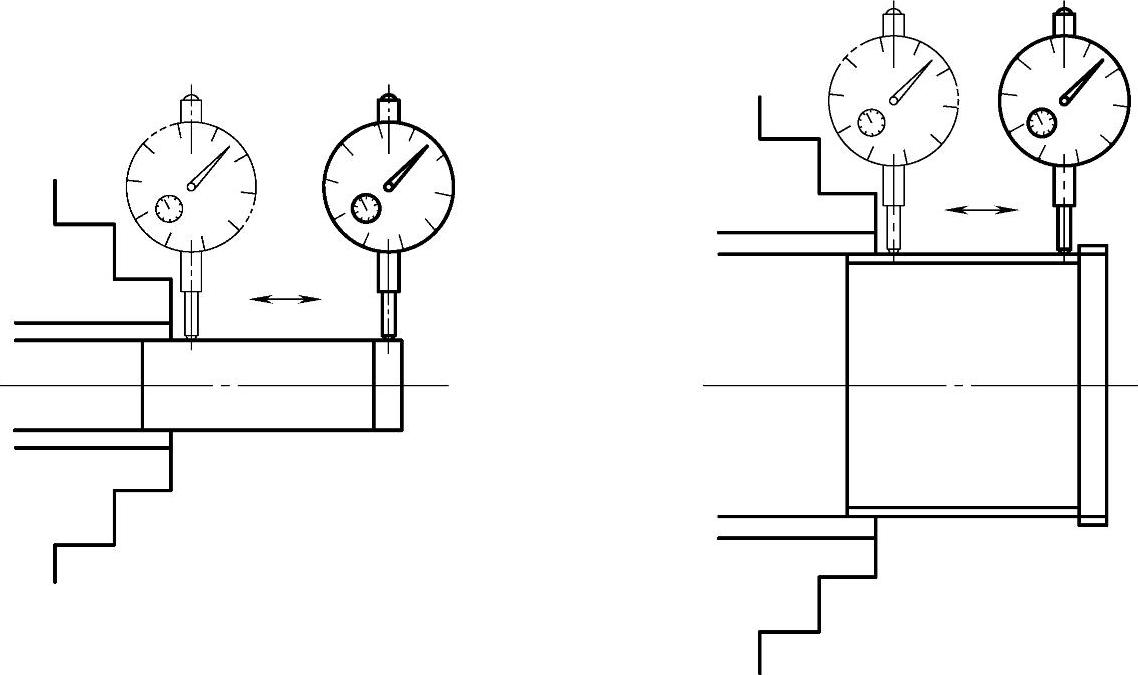

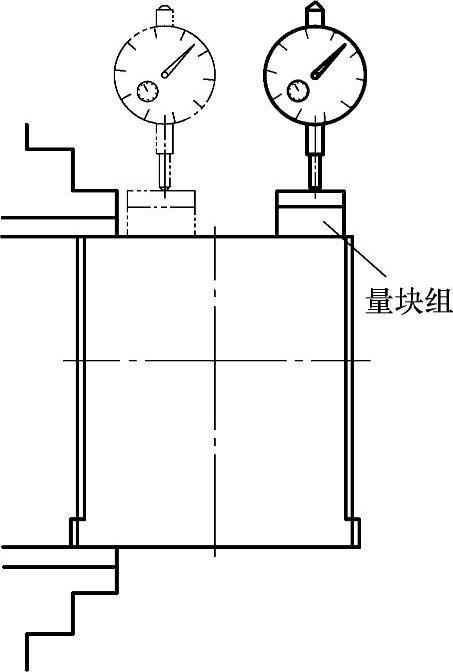

5)车主视图下端ϕ32-0.0160mm外圆。找正方法一:非对称面可垫12mm量块组,通过量块组来找对称,如图3-85所示。找正方法参照前文所述。找正方法二:用30mm或50mm大量程百分表找正,既直观,操作又方便,如图3-86所示。

图3-84 车削右端平面装夹、找正

图3-85 ϕ32-0.0160基准圆的找正

图3-86 大量程百分表

a)大量程机械百分表 b)大量程数显百分表(https://www.xing528.com)

技能大师经验谈:

使用量块组前,一定要用航空汽油将量块洗净后,用绸布反复擦干,用手推合,使量块之间达到了黏合程度。另外,还应注意:组合量块时,应将量块本身误差值代入;量块组块数尽可能少;最薄的量块应组合在量块组中间等,否则会造成较大的测量误差。

因粗车时有冲击负载,因此,在精车外圆前,一定要再将工件检查找正一次,没有发现位移时,再精车。

用大量程百分表找正时,百分表表测头接触工件,特别是接触测头压缩值大的测量面时,应采用保护措施,即将百分表的测头用手提起,工件转到测量面后再轻轻放下,防止直接移动中滑板时损坏百分表的测头或使百分表本体移动。

6)车削C基准ϕ320-0.016mm外圆及ϕ150+0.018mm孔。用上法装夹、找正。量块组厚度此时应垫14mm。C基准外圆与孔在一次装夹下车出,内孔车削参阅前文。

7)车削主视图左端ϕ32-0.020mm外圆。因为此端面已加工成工艺基准,找正时可选取端面及两大平面为基准。选用4mm量块找对称。也可直接用量程为10mm的百分表。装夹、找正如图3-87所示。

图3-87 车削左端外圆时装夹、找正

8)车削主视图右端ϕ32-0.020mm外圆及基准平面A。应特别注意ϕ32-0.020mm外圆中心线的偏移方向。在控制64-0.0390mm尺寸的同时,要注意检查两侧面四个角的平行度。

9)划ϕ15+0.010mm圆孔线。此圆尽可能划大些,作用是减小找正误差和便于观察。

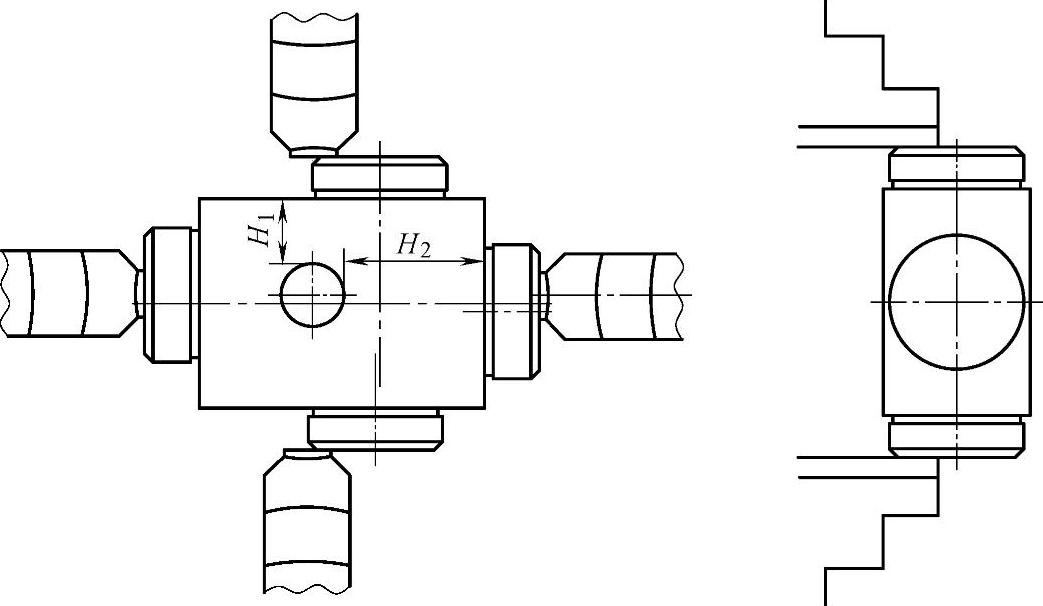

10)车削ϕ15+0.010mm孔。先用划针盘按线找正孔,用百分表找正平面。装夹、找正如图3-88所示。以水平两个卡爪为主要夹紧卡爪,另两个卡爪为辅助夹紧卡爪。

图3-88 ϕ15+0.010mm孔的装夹、找正

技能大师经验谈:

钻该孔时,孔钻成ϕ13mm,使其有调整余地。

该孔的中心分别处于距两侧面41-0.040mm、(23±0.02)mm的位置。测量控制孔的中心距可采用间接测量调整法,即用游标卡尺分别测出H1和H2两尺寸,孔的中心距测值的计算见下式:

H=a-c=L=a-b

式中 H——中心距尺寸应控值(mm);

L——当前孔位置的测量值(mm);

a——标准中心距尺寸(mm);

b——当前孔实际半径(mm);

c——标准尺寸孔半径尺寸(mm)。

如尺寸未达到要求,则可通过百分表将位置调准。

应当指出,此项测量难度较大,要求操作者具有较熟练的测量基本功,使用精度较高的游标卡尺,才能达到测量要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。