曲柄摇杆机构实现预定轨迹功能,即通过机构来引导连杆上的某一点,使得它运动时通过空间指定轨迹上的一系列点。

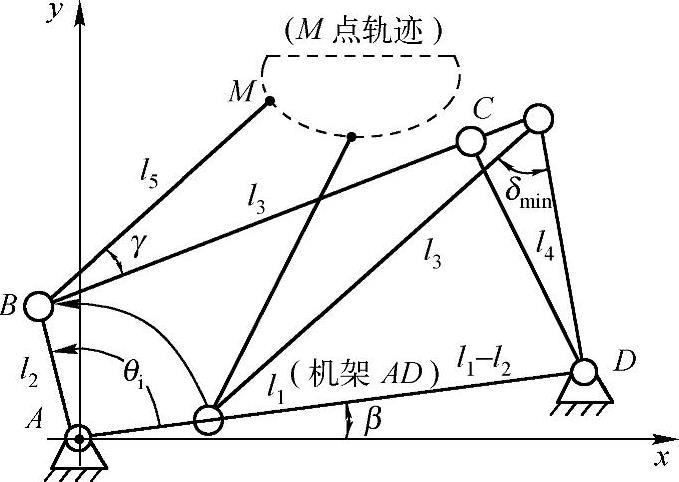

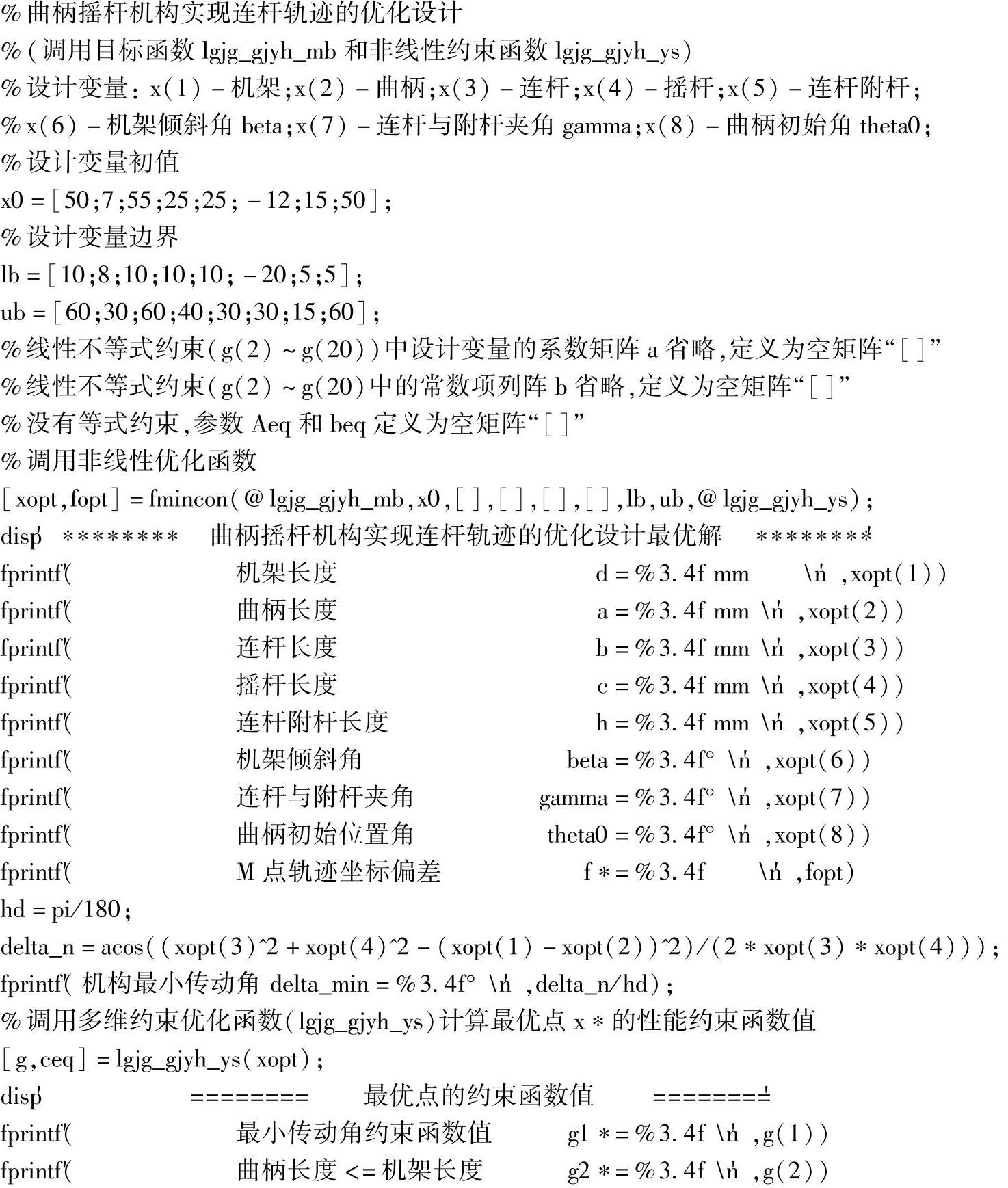

例9-4 如图9-7所示的曲柄摇杆机构,当曲柄AB整周转动时,要求连杆BC上的M点实现给定的运动规律,其坐标值见表9-1。机构的许用传动角[δ]=30°。试确定该曲柄摇杆机构的运动学尺寸,使M点的实际运动轨迹与给定轨迹之间的偏差尽可能小。

图9-7 曲柄摇杆机构实现预定 轨迹的运动几何关系

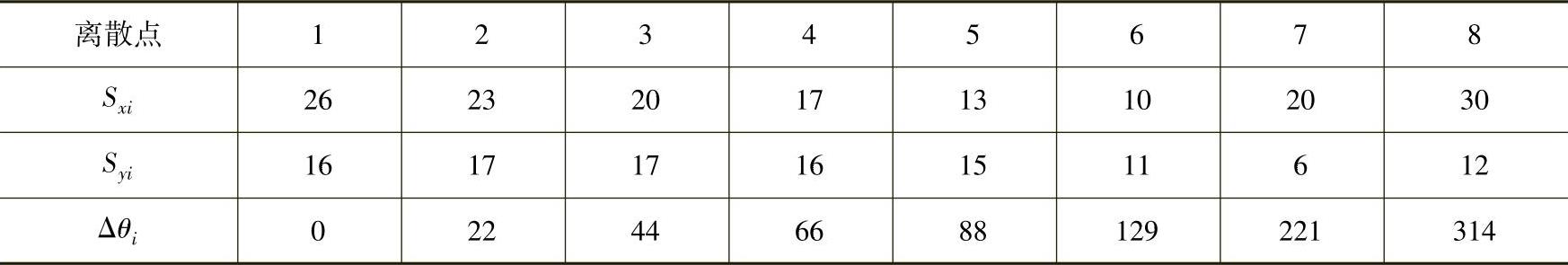

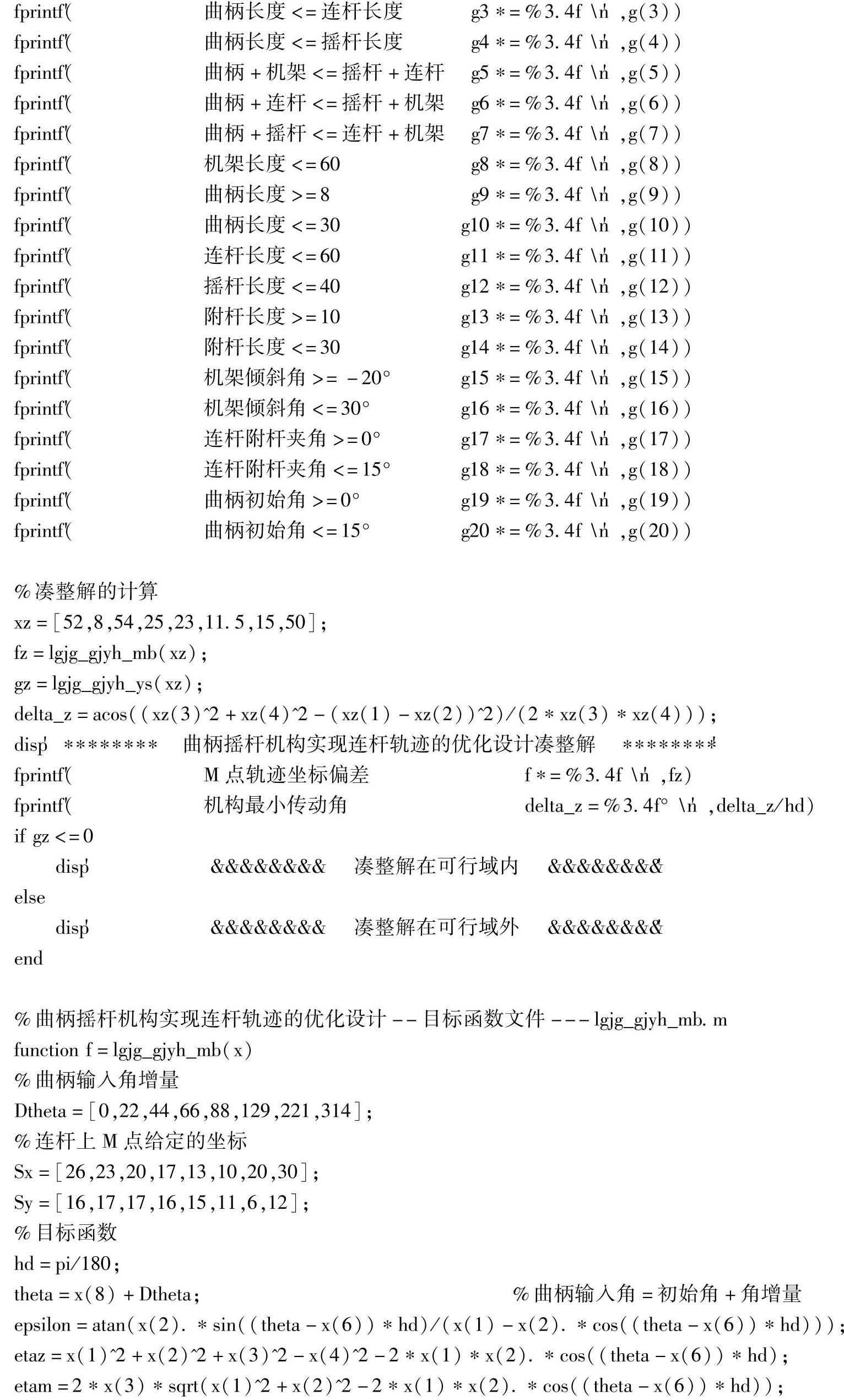

表9-1 连杆BC上的M点实现给定的运动坐标值

1.建立优化设计的数学模型

(1)确定设计变量 如图9-7所示,机构的机架AD与直角坐标系XOY的X轴夹角为β,并取铰链A为坐标系原点;连杆BC与固定杆件BM的夹角为γ;曲柄AB位置相对于机架AD的初始位置角为θ0。

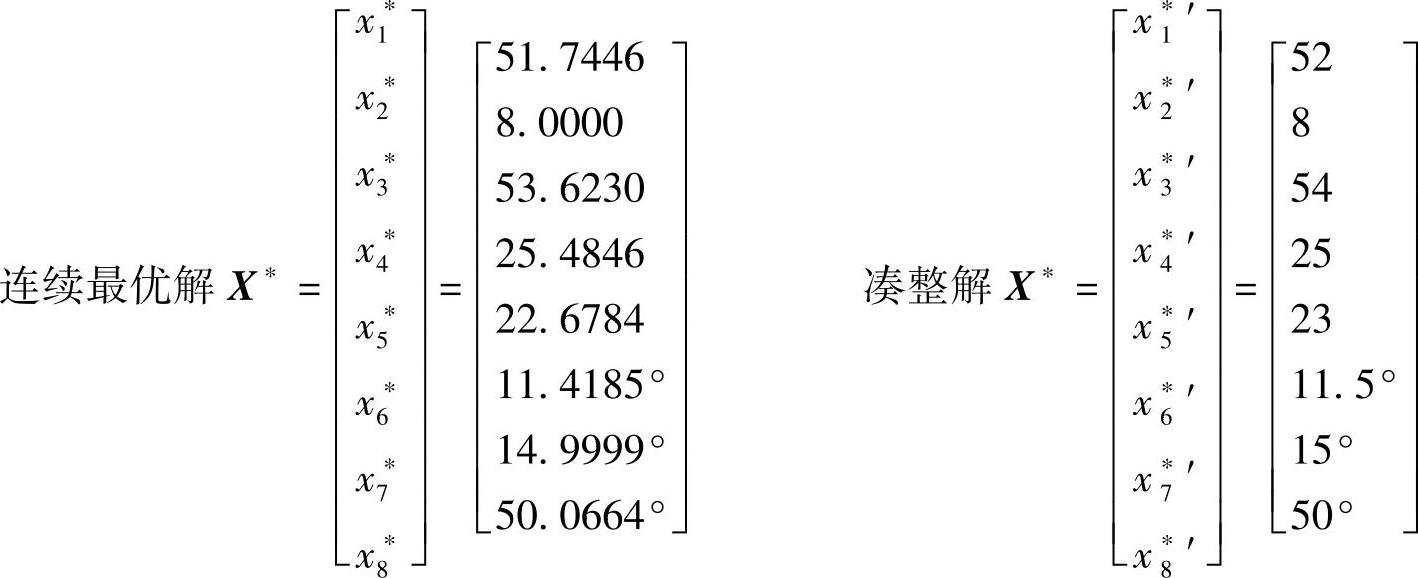

根据机构的运动几何关系可知,当曲柄AB位置已知时,连杆BC上M点的坐标取决于各个构件的长度l1,l2,l3,l4,l5和角度参数β,γ,θ0,因此设计变量为

X=[x1,x2,x3,x4,x5,x6,x7,x8]T=[l1,l2,l3,l4,l5,β,γ,θ1]T

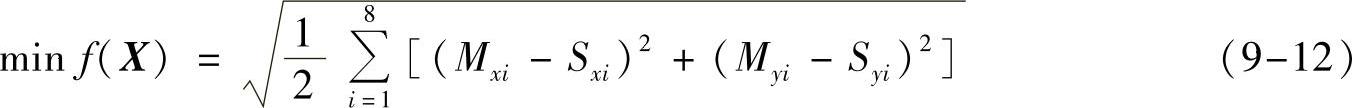

(2)建立目标函数 根据题意,曲柄AB整周转动时取8个离散点。目标函数按照使连杆BC上M点的实际轨迹与给定轨迹之间8个对应的坐标值误差均方根最小建立,它的表达式是

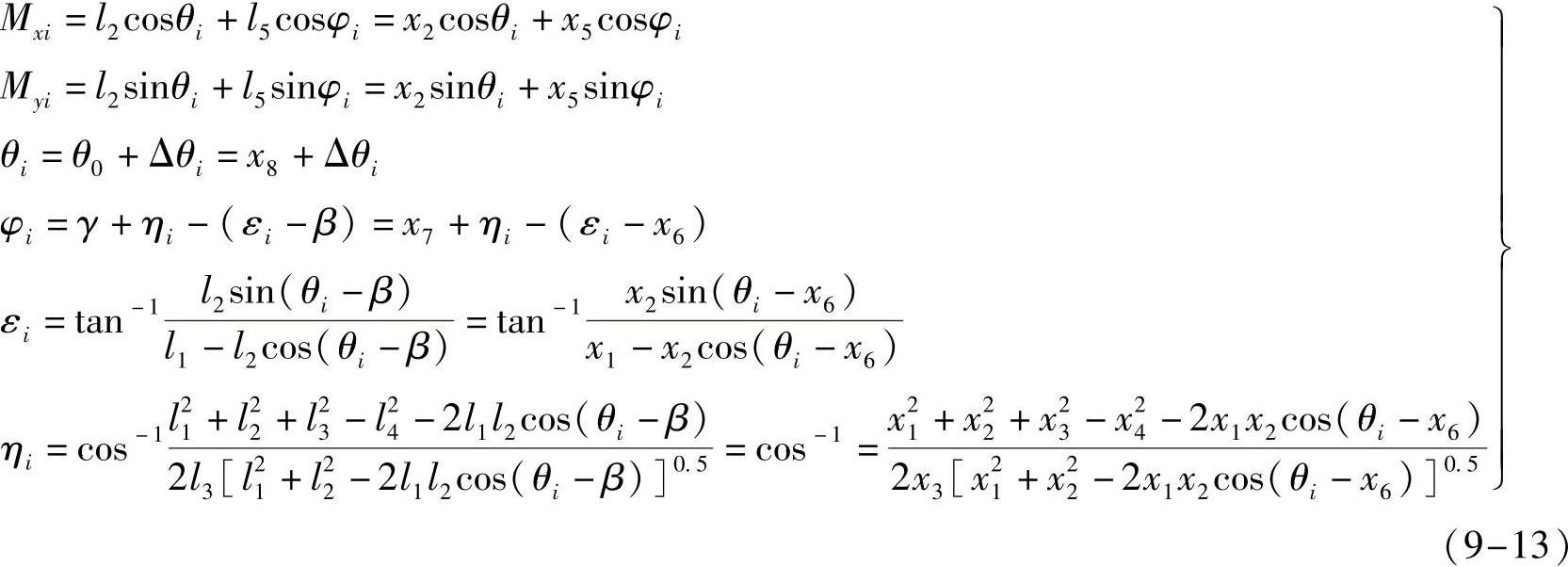

式中,Sxi、Syi是连杆BC上M点第i个位置的给定坐标,见表9-1,Mxi、Myi是连杆BC上M

点第i个位置的实际坐标。根据图9-7所示的几何关系得到

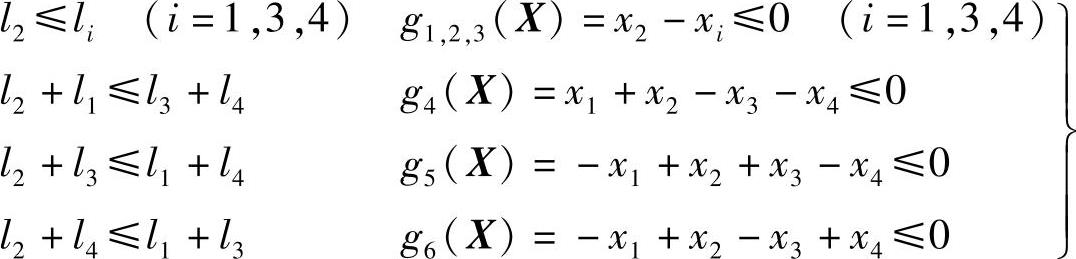

(3)确定约束条件

①根据曲柄摇杆机构的曲柄存在条件,可以建立6个性能约束条件

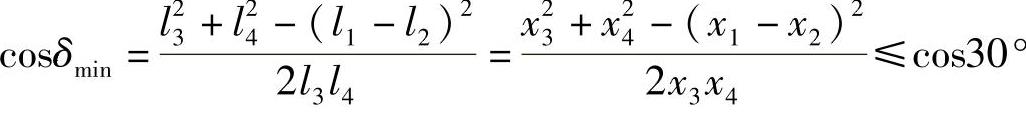

②根据机构的最小传动角条件,可以建立1个性能约束条件。曲柄在与机架共线的位置时,机构有最小传动角(图9-5)。根据机构在该位置△B″C″D的余弦定理得到(https://www.xing528.com)

经过整理.得到约束方程

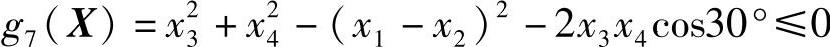

③根据设计变量的边界条件,得到13个边界约束条件

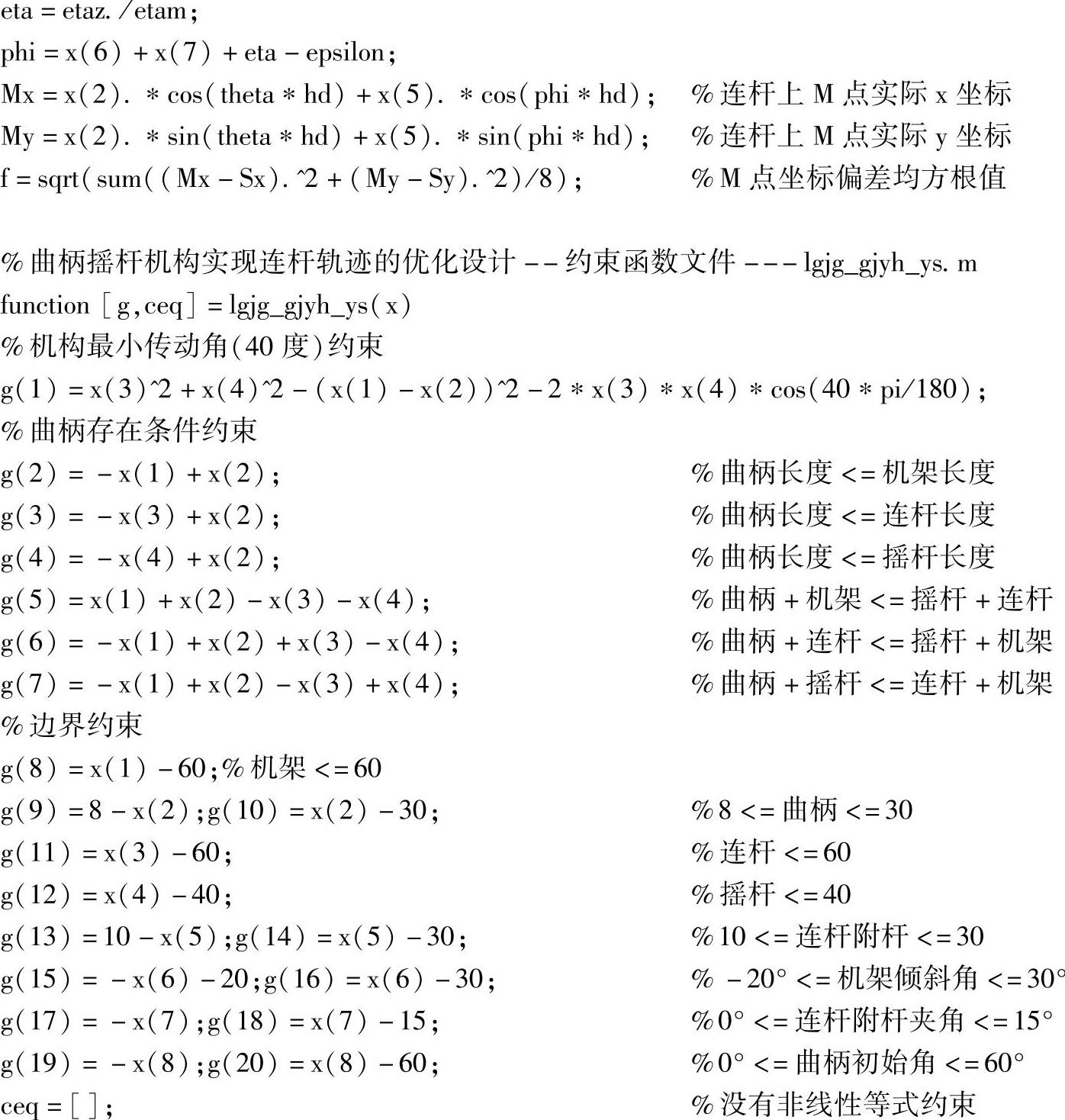

2.M文件和优化结果

对于该8维约束非线性优化问题,可采用MATLAB的非线性约束优化函数fmincon求解。编制关于优化设计数学模型的目标函数文件、约束函数文件和调用命令文件。

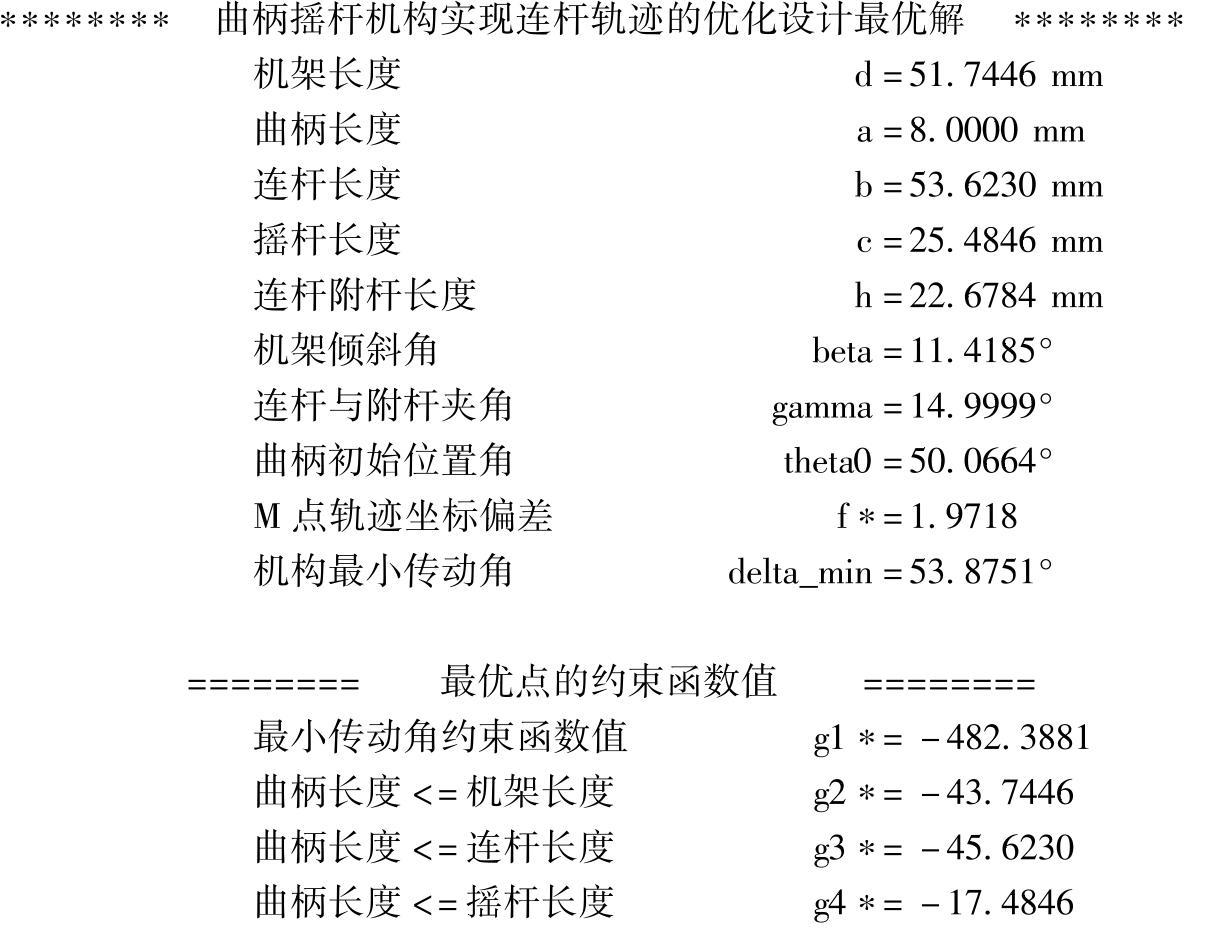

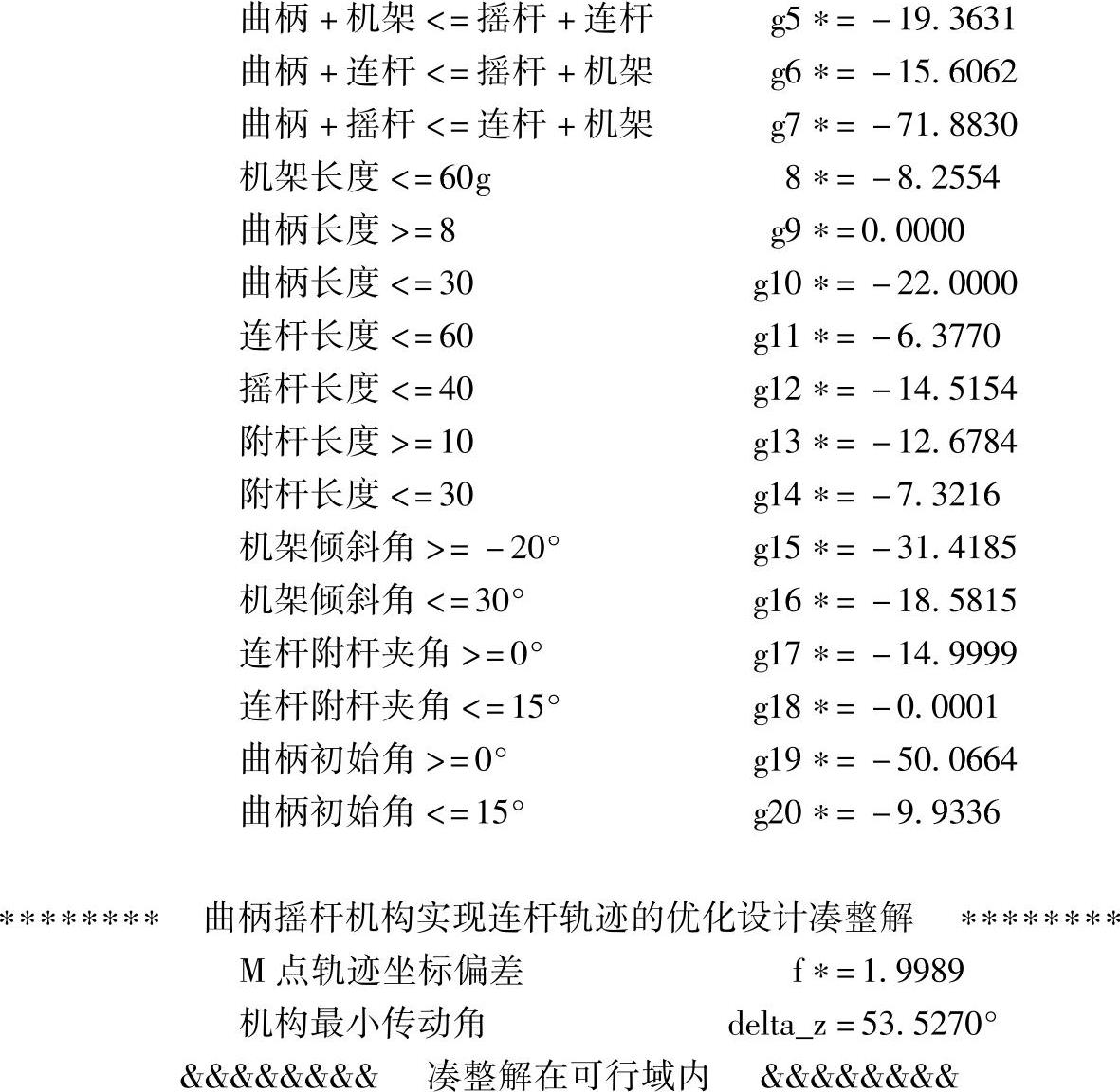

计算结果:

因此经过迭代计算得到最优解后,再四舍五入为凑整解:

目标函数值f(X*)=1.9718 f(X*′)=1.9989

最小传动角δmin=53.8751°δ′min=53.5270°

经检验,最优点X*位于边界约束g9(X*)=0和g18(X*)=0的交集上,凑整解在可行域内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。