(一)钻孔施工及测斜

根据不同的地层岩性,采用不同的钻进方法。

采用φ110mm合金钻头钻进(检查孔为φ127mm)覆盖层;基岩用φ75mm金刚石钻头回转钻进(检查孔为φ110mm),金刚石锯齿钻头可以解决![]() 岩组局部地层的打滑问题。

岩组局部地层的打滑问题。

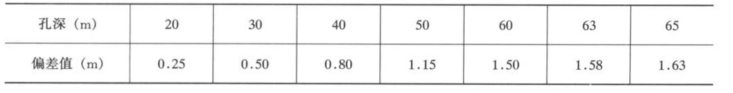

钻孔允许偏斜量:斜孔方位角偏差值小于或等于2.5°,直、斜钻孔孔底偏差值不得大于表5-10中规定的数值。

表5-10 允许偏差值表

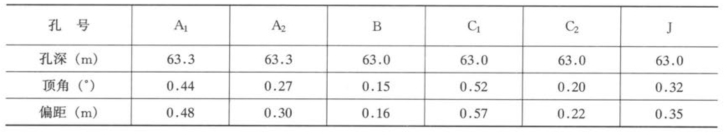

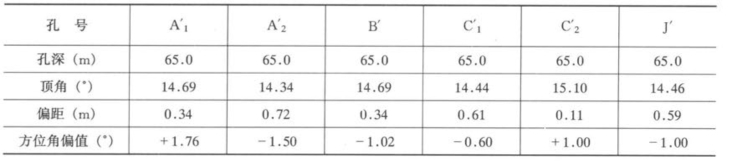

为了保证上述要求的测量精度,采用北京航空航天部33所生产的CX—02型测斜仪。该仪器为重力加速度式,系统精度为±4mm/15m,可满足孔斜精度要求。为便于测斜、指导钻进施工,大体上每5m测斜一次,其中直径30m以下每10m测斜一次。各钻孔测斜成果如表5-11、表5-12所示。

由上表可以看出,铅直孔组孔深63m,孔底偏差值仅0.16~0.57m,小于允许偏差值。斜孔方位角偏差-0.60°~+1.76°,顶角偏差0.31°~0.66°,偏距0.11~0.72m,也小于允许偏差值,故钻孔孔斜均达到了设计要求。

表5-11 铅直孔组钻孔测斜成果统计表

表5-12 斜孔组钻孔测斜成果统计表

注 偏差值以帷幕线方位23°56′为基准,正值为顺时针方向,负值为逆时针方向。

为保证正确孔向,主要采取了以下措施:

(1)预埋钻机地脚螺栓,以保证钻机机座稳固;

(2)埋设导向管,在斜孔组中采用φ110mm(检查孔为φ146mm)、长度3.5m、弯曲度不大于5‰的钢管,挖坑埋设,经检查无误后,用水泥回填;

(3)钻进中使用直钻杆和大于4.5m的长钻具。

(二)压水试验与岩体浸润

压水试验前均要进行单钻孔冲洗。

(1)钻孔洗孔。当钻孔钻至预定深度,采用大流量水进行钻孔冲洗,直至回水变清且孔底残留厚度不大于20cm后,方可结束洗孔。

(2)裂隙冲洗。压水试验前,采用高压脉动冲洗,以冲出被灌岩体裂隙中所充填的岩屑、泥质等杂质。冲洗压力采用1.0MPa。冲洗直至回水清澈,延续10min后方可结束,但总的冲洗时间不少于30min。

压水试验采用五点法及简易法两种,所有试验孔段均做灌前压水试验段。

(1)五点法。对于直、斜孔组,均要随钻进随采用自上而下分段(孔内栓塞)做压水试验。试段长度与灌浆段长度相对应,一般为5m。量测设备采用成都勘测设计院研制生产的ZS—1000型钻孔水文地质综合测试仪。孔深20m以上各段采用0.3MPa压力进行单点压水(检查孔均为五点法),20m以下各段分别按0.3MPa、0.6MPa、1MPa三级压力5个阶段进行压水。各级压力下压入流量的稳定标准为:在稳定压力下每3~5min测读压入流量一次,连续4 次读数中最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1L/min 的即可结束压水。计算流量取最终值。

(2)简易压水法。在各序孔中按孔口封闭自上而下分段压水的方法进行。量测设备采用长委长江科学研究院研制生产的GJY—Ⅱ型灌浆自动记录仪。孔深20m以上各段按0.3MPa压力控制压水,20m以下各段按1.0MPa压力控制。压水进行30min,每5min测读一次压入流量,取后4次读数平均值作为计算流量。其成果以透水率表示。

(三)岩体浸润

由于试区内灌浆的范围都位于地下水位以上,被灌注岩体为非饱水岩体,为了防止灌浆过程中,浆液水分损失过多,影响浆液的流动性及扩散性,在灌浆前,对灌段岩体进行压水浸润1h,压力为0.2MPa。从钻孔冲洗起至灌浆前,对灌段岩体累计实际浸润时间应不少于2 h。

(四)现场浆液试验

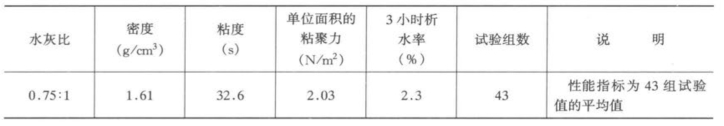

室内试验推荐的浆液基本上能满足现场灌浆施工的要求。但由于现场条件同室内试验条件不同,比如制浆设备、制浆规模、季节的变化(试验为夏季,施工为冬季)和膨润土性能等方面都存在一定的差异。针对这些情况,在现场对浆液进行了优化试验,并对优化的浆液进行了现场测试。测试结果如表5-13 所示。

表5-13 现场使用浆液性能指标表

使用情况表明,该浆液具备良好的流动性和稳定性,能很好地适应现场环境和施工规模,保证了灌浆试验的顺利进行。

(五)现场灌浆试验

1.灌浆强度值(GIN)的设定及其包络线(https://www.xing528.com)

GIN 灌浆方法中有两个关键技术:一个是稳定浆液的配比调试;另一个是灌浆强度曲线的确定。确定后者有两个前提条件:避免岩体劈裂或上覆岩体抬动;有限的灌浆扩散半径。目前尚未见到一个令入可以接受的计算灌浆强度值的公式。

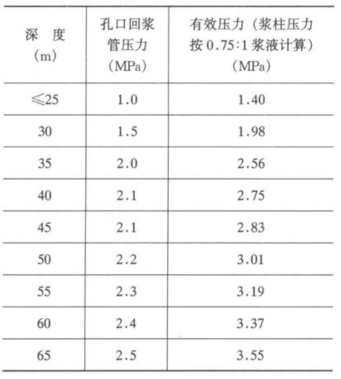

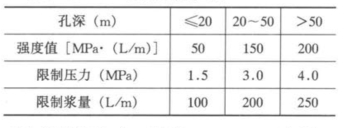

表5-14 限制灌浆最高压力

于1991年在小浪底左岸单薄分水岭进行了3 次常规帷幕灌浆试验。这些试验的地质条件、试验深度等与本次试验基本相同。考虑到岩体劈裂可能与上覆岩层厚薄等因素有关,因此推荐了(设定了)如表5-14 所示的灌浆压力(从该次试验工作完成之后的资料整理中发现,设定的灌浆压力仍有考虑不周之处)。从表中看出,孔深50m 以下使用灌浆压力最大值为3.55MPa,与最大限制压力为4.0MPa 的高强度值200[MPa ·(L/m)]相对应;孔深25m以上使用压力为1.4MPa,与最大限制压力为1.5MPa 的低强度值50[MPa·(L/m)]相匹配;占整个孔灌浆50%以上工作量的25~50m段,使用最大压力为3.01MPa,吃浆量为163L/m,与最大限制压力3.0MPa,最大限制灌入量200L/m 的中等强度值相一致。

表5-15 灌浆强度值表

各深度段灌浆强度值和限制包络线见表5-15和图5-9所示。

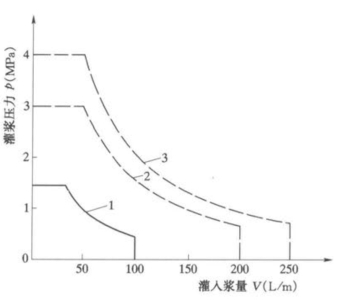

2.灌浆主要设备及现场布置

(1)灌浆泵。采用能源部钻探机械厂生产的TGBS—10型灌浆泵两台,该泵为水泥灌浆专用设备,其设计排量为100L/min,最大压力10MPa。

(2)搅拌机。高速搅拌机为长委陆水自动化设备厂生产,转速280r/min,容量200L、400L各一台;低速搅拌机为杭州钻探机械厂生产的JJS—2 型,容量200L。

(3)阀门、高压胶管。采用灌浆专用高压阀门和双编丝高压胶管,其最大设计压力为10M Pa。

(4)灌浆自动记录仪。为长委长江科学研究院生产的GYJ—Ⅱ型记录仪。

(5)回浆桶。由黄委院加工。该桶的作用是实现灌浆过程中的大、小循环。现场主要灌浆设备及仪器的安装连接按图5-10 进行布置。

3.灌浆方法及过程控制

(1)灌浆方法。本次灌浆是为服务于小浪底今后大规模施工而进行的。为简化工艺,采用小口径孔口封闭灌浆法施工。自下而上分段灌浆法作为对孔口封闭法的补充,仅在A2 孔中使用。

灌浆施工时,射浆管管口距孔底不大于0.5m,当采用自下而上分段灌浆时,射浆管使用塑料管,栓塞位置按实际段长控制。

(2)灌浆与过程控制。灌浆段长为5m,铅直孔组底部为8m。上部因地层原因,局部为3m 左右。

灌浆过程始终是在微机监控下进行的。本次灌浆采用中等的灌入速度(≤30L/min),地层吸浆量特别大时,通过调整灌浆泵上的回浆阀门以达到控制的目的;在正常情况下,灌浆在小循环状态下进行,当灌浆时间偏长时,视现场具体情况,可暂时解除压力,关闭自动记录仪,执行大循环过程,以疏通管路和使可能失水的浆液通过循环得到改善。

为防止灌浆过程中出现固管现象,对斜孔的环状间隙进行了调整。另外,改进了传统的孔口封闭装置,使其与机上钻杆相连接,灌浆工作管靠机上钻杆驱动,并随之旋转或上下移动,这样,必要时在1~2min或更短的时间内,便完成工作管的活动,这可大大降低事故率,加快灌浆进程。

图5-9 灌浆强度值限制包络线

1—强度值为50MPa(L/m)的灌浆限制包络线;2—强度值为150MPa(L/m)的灌浆限制包络线;3—强度值为200MPa(L/m)的灌浆限制包络线

图5-10 灌浆设备及仪器安装连接示意图

1—高速搅拌机;2—低速搅拌机;3—流量传感器;4—灌浆泵;5—压力传感器;6—钻孔;7—灌浆自动记录仪;8—回浆筒;9—管路;10—灌浆参数信号线;11—阀门

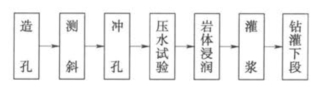

(3)灌浆工艺流程。灌浆施工中,严格按序次进行。为避免灌液对已灌岩体的破坏,对相邻的两个序孔之间,钻孔灌浆段的间隔高差不少于15m,每个试段的灌浆(孔口封闭)流程如图5-11 所示。

图5-11 灌浆工艺流程框图

对于直、斜孔组的导孔,为获得岩体在天然状态下的透水率而提前终孔。A2 孔采用自下而上分段灌浆法连续灌浆;A'1 孔采用小口径孔口封闭法。

(4)灌浆结束标准与待凝。灌浆开始后,随灌浆过程的进行,当达到灌浆最大压力或灌浆强度值时,出现5m 段长注入率不大于1L/min 时,可继续灌注30min 后结束灌浆。灌浆结束后,一般不待凝,但对于个别吃浆量大且未达到结束标准的段次,应调整压力,使之沿包络线下滑,直到流量小于规定值时,持续10min即可结束。对于复灌段,需待凝2h后再进行下一段。

(5)特殊情况处理。灌浆过程中,因孔故、设备故障导致的中断,应尽可能早地恢复灌浆。如中断时间超过30min,立即冲洗。如不能冲洗,上提射浆管,进行扫孔,以减少对灌浆质量影响和固管(塞)现象的发生。灌浆过程中,发现有串浆现象后,应立即用灌浆塞塞于被串部位上方1~2m后继续对灌浆孔灌浆。

(6)抬动变形观测。抬动孔分主、副孔,孔深分别为65m和6m。当抬动主孔造孔结束后,向孔底注入0.5∶1的浆液,及时下入φ15mm铁管(内管)罩护,外管与孔壁间填极细砂。主、副孔安装相同,灌浆时,主、副孔内管高度变化相对值之差,用千分表测读岩体抬动变形值。本次灌浆过程中,对地层的抬动变形进行了随时观测,仅在A2 孔第1段孔深5~10m发生了较轻微的抬动变形(抬动0.025mm)。经分析认为,这是由于在升压过程中,压力升的过快,压力脉动较大,瞬时压力超过了岩体抗劈裂强度所引起的。而在其他孔段均未发现抬动现象。

(7)封孔。采用机械压浆法。全孔灌浆结束后,将钻杆下至孔底,用灌浆泵向孔内压入水灰比为0.6∶1的浓浆,由孔底逐渐上升将孔底积水排出,直至孔口冒出浓浆为止。待凝数日后,钻孔上部空余部分再用此法封补。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。