1.开挖施工工艺流程

开挖施工工艺流程图见图8.12。

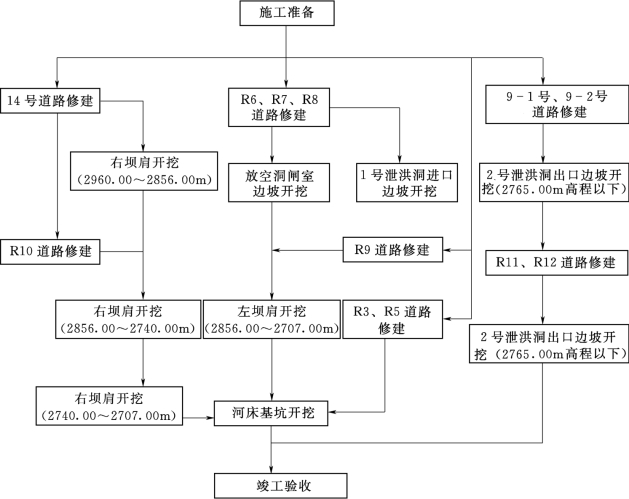

图8.11 主体工程开挖总程序图

2.土方开挖

首先进行测量放样,标志出开挖范围和位置,然后人工清理开挖区域内的树木和杂物,清理范围延伸至开挖线外侧3m距离,并将开挖边线3m以内的树根、草皮清除干净。同时,将开挖区域上部孤石、险石排除,较大块石用小炮清除。开挖区域清理完毕后,即开始按设计要求施工边坡上部地面排水系统,地面排水系统施工始终超前开挖工作面1~2个台阶,在梯段开挖之前完成。

覆盖层采用1.2~1.6m3反铲开挖,165~235k W推土机配合集渣,人工配合修整边坡。按照设计开口线自上而下分层开挖,分层高度3~5m。

土方边坡开挖接近设计坡面时,按设计边坡预留0.2~0.3m厚度的削坡余量,再人工整修。雨天施工时,施工台阶略向外倾斜,以利部位排水。在开挖施工过程中,根据施工需要,经常检测边坡设计控制点、线和高程,以指导施工,并在边坡地质条件较差部位设置变形观测点,定时观测边坡变形情况,如出现异常及时采取应急处理措施。

图8.12 土石方开挖流程图

3.石方开挖

采取自上而下分层开挖,深孔梯段微差松动爆破,梯段高度10m;坡面采取预裂爆破,每级马道可一次预裂到设计高程。边坡马道预留2.0m厚保护层,采用手风钻水平光爆挖除;底板建基面预留2.0~2.5m厚保护层,采用改进型支架式潜孔钻机水平预裂或光爆开挖。

(1)梯段爆破施工。

1)钻孔。钻孔设备以ROC-D7液压钻机为主,孔径φ76~115mm。为了提高爆破效率、降低成本,梯段爆破孔采用宽孔距、小排距布孔方式,在布孔时应尽可能避开溶洞、软弱夹层。钻孔施工过程中,由专人对钻孔的质量及孔网参数按照作业指导书的要求进行检查,如发现钻孔质量不合格及孔网参数不符合要求,立即要求返工,直至达到钻孔设计要求。最终钻孔参数根据现场爆破试验确定。

2)装药、联网爆破。采用人工装药。主爆破孔以2号岩石炸药为主,有水孔采用4号防水岩石炸药,全耦合柱状连续装药;缓冲及拉裂孔采用乳化炸药,柱状不耦合装药及间隔不耦合装药。岩石爆破单位耗药量暂按0.35~0.6kg/m3考虑,最终单耗根据爆破试验确定。梯段爆破采用微差爆破网络,1~20段非电毫秒雷管联网,非电起爆。分段起爆药量按招标文件和技术规范控制,梯段爆破最大一段起爆药量不大于300kg;水平保护层上部一层梯段爆破最大一段起爆药量不大于200kg;临近建基面和设计边坡时,最大一段起爆药量不大于100kg。

根据试验及类似工程成功爆破得出的爆破参数如下:

a.梯段高度H=10.0m(根据边坡相邻马道高差确定)。

b.孔距a=4.0~6.0m。

c.排距b=3.3~4.7m。

d.超深L=1.5m。

e.炸药单耗q=0.30~0.50kg/m3。

排间或孔间(有特别控制要求时在孔内)采用非电雷管毫秒微差起爆。紧邻边坡预裂面的2~3排爆破孔作为缓冲爆破孔,其孔排距、装药量相对于主爆孔减少1/3~1/2,缓冲孔起爆时间迟于同一横排的主爆孔,以减轻对设计边坡的震动冲击。(https://www.xing528.com)

开挖有用料均采取微差挤压爆破技术,以获取满足粒径及级配要求的上坝石料。梯段爆破设计图见8.13。

(2)预裂爆破施工。为使开挖面符合施工图纸所示的设计轮廓线,保证坡面基岩的完整性和开挖面的平整度,在边坡开挖施工中采用预裂爆破技术。预裂爆破施工工艺流程见图8.14。

预裂孔主要采用QZJ-100B型支架式钻机造孔,孔径φ90mm,孔间距1.0m,钻孔深度根据梯段高度和坡比计算确定。

爆破选用φ32mm乳化炸药,不耦合空气间隔装药结构,线装药密度根据爆破试验确定。预裂爆破起爆网络采用非电导爆系统,导爆索传爆,预裂爆破采用一个单独的起爆网络,在梯段爆破前实施。

预裂爆破钻爆参数的确定:

图8.13 梯段爆破设计图

1)孔距。根据一般经验公式孔距a=(10~12)d;式中:d为孔径,取90mm;故孔距为0.9~1.08m,取1.0m。

2)线装药密度Δ线。根据类似工程经验,孔距一般为0.9~1.1m,采用Qx=2.75r0.38[σ]0.53经验公式计算,线装药密度按300~350g/m进行爆破试验。

3)预裂孔装药结构。预裂孔采用间隔不耦合装药。底部线装药密度为正常段的2~6倍,底部1.5m为加强段;靠近孔口部位采用小药量药串,孔口堵塞1.2~1.5m,水平预裂孔口堵塞0.8~1.0m。

(3)水平及缓坡预裂爆破。为了保证建基面底板及槽挖的质量,拟预留2.0~2.5m厚保护层,采取水平预裂爆破或缓坡预裂爆破。其钻爆施工程序为:测量放样→技术交底→下达作业指导书→钻机就位→钻孔施工→清孔验孔→装药、联网爆破→斜坡面清理→进入下一道工序。

钻孔:根据缓坡面的不同坡比和高程,按照设计高程进行每孔放样,并将每孔的位置和实际高程用油漆标明,同时根据作业指导书的要求将钻机就位。水平面预裂孔主要采用改进型QZJ-100B型潜孔钻机造孔,孔径φ90mm,孔距0.9~1.0mm,最大钻孔深度按10.0m控制。为了保证钻孔的精度,将潜孔钻机固定在角(槽)钢滑架上,并用样架对钻孔角度定位校准,开孔后应进行中间过程的深度和角度校核,以便及时调整偏差。

图8.14 预裂爆破施工工艺流程图

装药、联网、爆破:缓坡面预裂和水平预裂均采用φ32mm乳化炸药,不耦合装药,线装药密度300~350g/m。

缓坡面光爆或预裂起爆网络采用非电导爆系统、导爆索传爆、电力起爆方式。

(4)水平保护层开挖。趾板槽挖两侧边坡、槽底纵向坡面及马道的岩石开挖爆破,采取预留厚2.0~2.5m岩石基础保护层,进行水平光面爆破或水平预裂爆破。保护层的上部采用手持式风钻或小孔径液压钻进行垂直钻爆,其孔底与斜面的光爆孔保护0.5~1.0m厚的安全距离(手风钻钻孔预留0.5m,小孔径液压钻造孔预留1.0m),该垂直钻爆与水平或斜面预裂一次爆破完成。

钻孔:采用改进型QZJ-100B型支架式钻机或YT-28型手持式气腿钻机钻孔。YT-28型手持式气腿钻孔直径φ42mm,孔距0.5m;QZJ-100B型支架式钻孔直径φ90mm,孔距0.9~1.0m。钻机就位时,采用样架对钻孔角度定位校准,开孔后进行中间过程的深度和角度校核。

装药、爆破:台阶水平光爆或预裂的装药结构均采用φ32mm乳化炸药不耦合装药。手持式气腿钻钻孔的线装药密度160~180g/m,潜孔钻机钻孔的线装药密度300~350g/m。

现场实施的钻爆方案按不同的岩石级别以及爆破试验的成果及时进行各参数调整,以达到最佳的爆破效果。

水平光爆或预裂起爆网路采用非电导爆系统、导爆索传爆、电力起爆方式。

根据不同部位的开挖要求及实际岩性,采取不同形式的钻爆方式和孔网形式,施工中爆破设计参数应根据不同部位的现场爆破试验参数进行调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。