1.奥氏体晶粒度

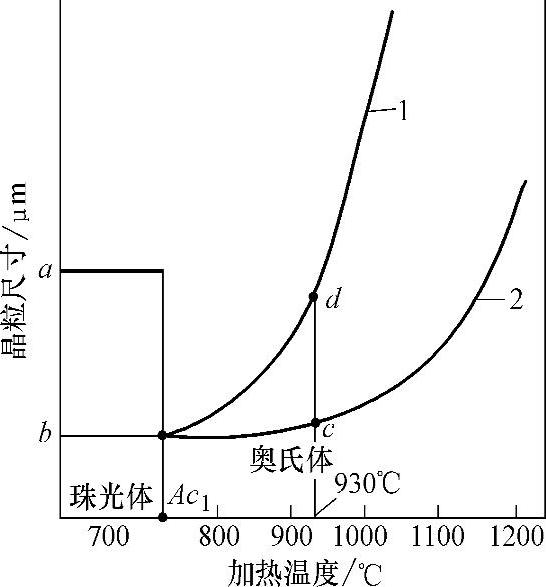

奥氏体晶粒度,是指钢加热到奥氏体状态的某温度下,其真实晶粒的大小。影响奥氏体晶粒度的主要因素是其加热温度和组织成分。一般规律是加热温度越高,其晶粒越粗大。不过,对于本质细晶粒钢而言,加热温度升至930~950℃以前,晶粒的长大趋势并不显著,如图1-1所示。

图1-1 钢的晶粒长大与 加热温度的关系

曲线1—本质粗晶粒钢 曲线2—本质细晶粒钢 a—原奥氏体晶粒 b—奥氏体初始晶粒 c、d—在正常工艺试验中得到的晶粒尺寸

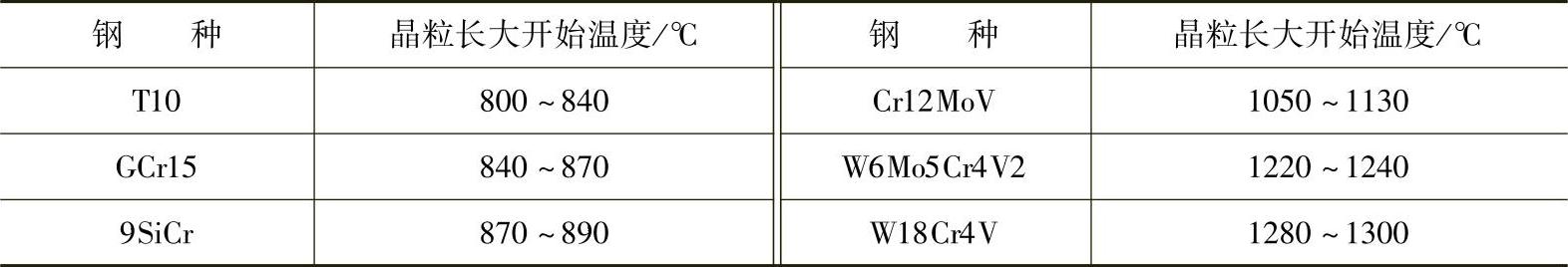

钢的组织成分,特别是过共析钢组织中的碳化物,在加热过程中对奥氏体晶粒长大起机械阻碍作用,使得在热处理正常加热条件下,可以保持较细的晶粒度(按晶粒度12级评定标准可达9~10级),比亚共析钢热处理正常加热后的晶粒度小得多。特别是钢中不同类型的合金碳化物,因其加热时溶解温度不同,对奥氏体晶粒长大的阻碍程度亦有差别。正因如此,在高碳合金钢中,随着合金元素种类和数量的增多,即使在更高的温度下加热,奥氏体晶粒也不会长大。表1-1所示为几种常用的工具钢晶粒长大的开始温度。

表1⁃1 几种常用的工具钢晶粒长大的开始温度

奥氏体晶粒大小对冷却后的性能有很大影响。例如,过共析钢加热时奥氏体晶粒越粗大,退火后的球状珠光体粒度或片状珠光体厚度也相应越粗大,使其强度和韧性明显降低,淬火后的马氏体针也粗大。粗大马氏体针在形成过程,由于相互碰撞造成的强大内应力和极高的脆性极易产生数量不等的显微裂纹,甚至引起宏观开裂。

2.钢中的珠光体型组织

(1)珠光体 珠光体是各种钢供应状态(原材料和铸锻件毛坯)的基体组织。由于珠光体是铁素体和渗碳体的共析组织,具有机械混合物特征。因此,其基本性能取决于铁素体和渗碳体两相各自性能综合作用的结果,同时受热处理工艺的影响。

平衡状态下的碳素钢,其珠光体中的含碳量为0.77%(质量分数);合金钢中的珠光体含碳量受合金元素特性的影响,如果导致铁碳合金相图共析成分(S点)向右移的合金元素均会使其珠光体含碳量提高;如果合金元素可使碳在奥氏体中的溶解度降低,将使相图上的S点和E点左移,即降低共析成分的含碳量。如此,可使莱氏体出现在含碳量小于2.11%(质量分数)的高碳合金钢。例如,含铬量为12%(质量分数)的高合金钢,当含碳量为0.3%(质量分数)时就属单一珠光体的共析钢,含碳量为0.7%(质量分数)时就属莱氏体钢。因此,合金钢不能以含碳量为0.77%(质量分数)作为判断是否为共析钢的依据,即合金钢的珠光体含碳量随其合金元素种类和数量的不同而变化。

组织形态有片状珠光体和球状珠光体之分,并有组织粗细之别,具体主要取决于热处理工艺方法及其工艺参数。例如,普通退火后获得的是片状珠光体;球化退火后则为球状珠光体。片状珠光体强度和硬度比球状珠光体稍高,而塑性相反,但可加工性球状珠光体占优。

(2)索氏体 当高温奥氏体比退火稍快地冷却后,可获得较细的铁素体和渗碳体机械混合物,称为索氏体。其强度和硬度比珠光体均大大提高,而塑性和韧性则有所降低,且可加工性也变差。

(3)托氏体 当冷却速度比获得索氏体冷却速度更大时,所获得的更细的铁素体和渗碳体机械混合物,称为托氏体。其强度和硬度比珠光体有更大的提高,而塑性和韧性进一步降低,且可加工性更差。

合金元素对珠光体型组织和性能的影响,主要是通过强化铁素体和形成合金碳化物或复合碳化物实现的。因此,供应状态的合金钢原材料和合金钢铸锻件毛坯的强度和硬度比碳素钢要高,相应的可加工性变差,尤其是高合金钢。热处理工艺对珠光体型组织和性能的影响是通过调整工艺参数实现的。通过调整工艺参数使其组织粗细发生变化,从而满足性能要求。

3.钢中的铁素体

当钢中的含碳量小于共析成分时,钢中除含有形成珠光体的共析铁素体外,还有一定数量的二次(过剩的、游离的)铁素体。这些铁素体数量,随着钢中含碳量减少而增多。合金元素对铁素体主要起强化作用。特别是不形成碳化物的合金元素,如Ni、Si和Al等在钢中主要是溶入铁素体中予以强化。形成碳化物的合金元素在钢中优先形成碳化物,在钢中的含碳量不高(如各种结构钢含碳量)的情况下,部分形成碳化物的合金元素溶入铁素体中。如此,在同等硬度条件下,合金结构钢的强度优于碳素结构钢。(https://www.xing528.com)

不同合金元素对铁素体的强化效果不同。实践表明,Mn、Si和Ni等的强化效果最佳,且在一定范围内,随其含量增加而越趋显著。但是,合金元素也会使铁素体的塑性和韧性相应降低。

4.钢中的碳化物

当钢中的含碳量大于共析成分时,钢中除含有形成珠光体的共析碳化物外,还有一定数量的二次(过剩的、游离的)碳化物。这些碳化物数量,随着钢中碳及合金元素含量的增加而增多。此外,在高合金工具钢(如高铬钢和高速钢)中,除含共析碳化物和二次(过剩)碳化物外,还存在自液态(钢液)中结晶出来的一次(共晶)碳化物。如果钢中同时存在几种一定数量的形成碳化物的合金元素时,可以构成合金碳化物或复合碳化物。例如,钢中含有Mo、W和Cr时,随着含碳量增加,将依次形成M6 C→Cr23 C6→Cr7 C3→Fe3 C等。

上述三类碳化物,在钢中的存在形式及其对性能的影响各有不同。

(1)共析碳化物 钢中共析碳化物的数量取决于奥氏体加热温度和过冷度,加热温度越高或过冷度越大,则共析碳化物数量越多(其中,部分共析碳化物与铁素体形成伪共析组织)。实践表明,当加热温度过高且缓冷时,可能从共析碳化物中析出二次碳化物,且沿晶粒边界形成网状。

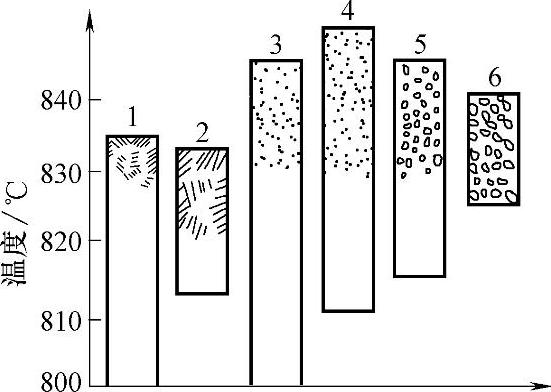

此外,加热温度和冷却条件还影响碳化物的形状。例如,当退火条件不同时,共析碳化物可能形成弥散度不同的粒状或片状,或两种混合型组织。共析碳化物的形状和弥散度主要影响钢的可加工性和允许的淬火加热温度范围,如图1⁃2所示为各种原始组织淬火温度的允许范围。因此,工模具钢原材料或铸锻毛坯在投产前具有大致均匀的原始组织是很重要的,如在GB/T 1298—2008和GB/T 1299—2000中分别规定了碳素工具钢及合金工具钢供应状态的原材料的金相组织球状珠光体的评级标准及合格的允许范围。

(2)过剩碳化物(一次碳化物和二次碳化物) 当钢中过剩碳化物含量较多时,其存在状态和分布特点与共析碳化物有明显区别。由于各类碳化物的稳定性不同,加热过程溶解到奥氏体中的难易程度也不尽一样。如碳素钢中的Fe3 C,加热到稍高于Acm温度便完全溶解;对于一些低合金工具钢加热到同样温度下,则仍可保留一定数量的合金碳化物;而对于W、Mo、Cr和V等合金元素含量较高的合金钢,甚至加热到远远超过奥氏体化温度(900~1000℃),部分碳化物仍不能完全溶解。

图1-2 各种原始组织

淬火温度的允许范围

1—细片状珠光体 2—片状珠光体 3—点状珠光体 4—细粒状珠光体 5—粒状珠光体 6—粗粒状珠光体

冶炼和锻、轧加工,可能导致过剩碳化物在钢中呈现带状或网状不均匀分布,即所谓的“碳化物偏析”。实践证明,利用热处理方法只能使二次碳化物的大小和形状以及偏析有一定程度的改善,而对一次碳化物偏析却得不到明显效果。

1)网状碳化物,根据钢种和碳化物分布特点以及析出时期的不同,可区别为共晶碳化物网和二次碳化物网。

由于钢液结晶条件的限制,共晶碳化物往往围绕最初结晶出来的奥氏体晶粒析出而成网状。通常,铸态共晶碳化物网络具有“鱼骨状”特征。目前,在大生产的条件下,改变共晶碳化物分布的不均匀性,惟一较有效的方法仍然是依靠反复锻造(多次镦粗-拉拔)来实现。

由于网状共晶碳化物可强烈恶化工、模具的使用性能,因此对供应状态的原材料(特别是高碳高合金钢,如Cr12型模具钢和高速工具钢等)特别提出对锻件的质量要求,详见JB/T 4290—1999《高速工具钢锻件 技术条件》等。

二次碳化物是过共析钢普遍存在的过剩相。网状二次碳化物是在钢锭结晶后继续冷却过程中,或不合理的锻轧加工(如终锻温度较高等)以及较高温度的退火过程中沿奥氏体晶粒边界析出的。二次碳化物网可以利用正确的锻、轧加工或高温正火予以消除或改善。工具钢的二次碳化物的评级标准和允许的级别范围,见GB/T 1298—2008《碳素工具钢》和GB/T 1299—2000《合金工具钢》。

2)带状碳化物,由于钢锭结晶过程的固有特点,可能造成碳化物不均匀分布,即出现“枝状偏析”。这种枝状偏析,在钢轧制过程中以带状沿轧制方向分布。实践证明,钢中的二次碳化物越多,带状碳化物的不均匀性越严重。此外,带状碳化物的不均匀性还与锻造和轧制等因素有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。