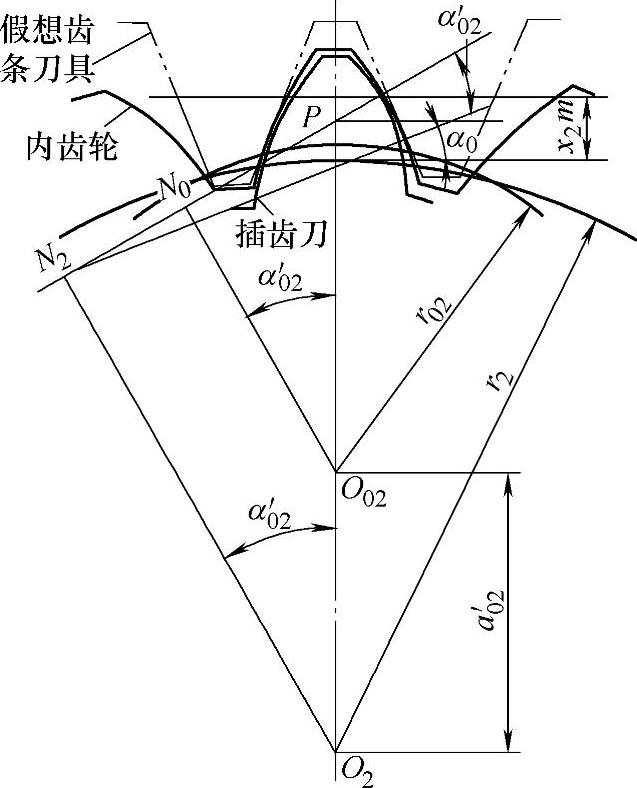

内齿轮一般用插齿刀加工,若改变插齿刀相对于内齿坯的位置,即可加工出变位齿轮。用磨砺至标准截面(x0=0)的插齿刀切齿,当插齿刀向外移动,使加工中心距a0′2大于标准中心距a(a=r2-r0)时,称为正变位,变位系数x2为正值,反之为负值。为便于计算,把内齿轮的齿槽看成外齿轮的轮齿,这个假想外齿轮用齿条型刀具加工时的变位系数x2,就作为内齿轮的变位系数(见图2-7),而此变位系数并不代表用插齿刀加工内齿轮时的实际变位量,仅可用外齿轮的相应公式和参数来计算内齿轮的几何参数和大部分尺寸。

图2-7 变位内齿轮齿形形成原理

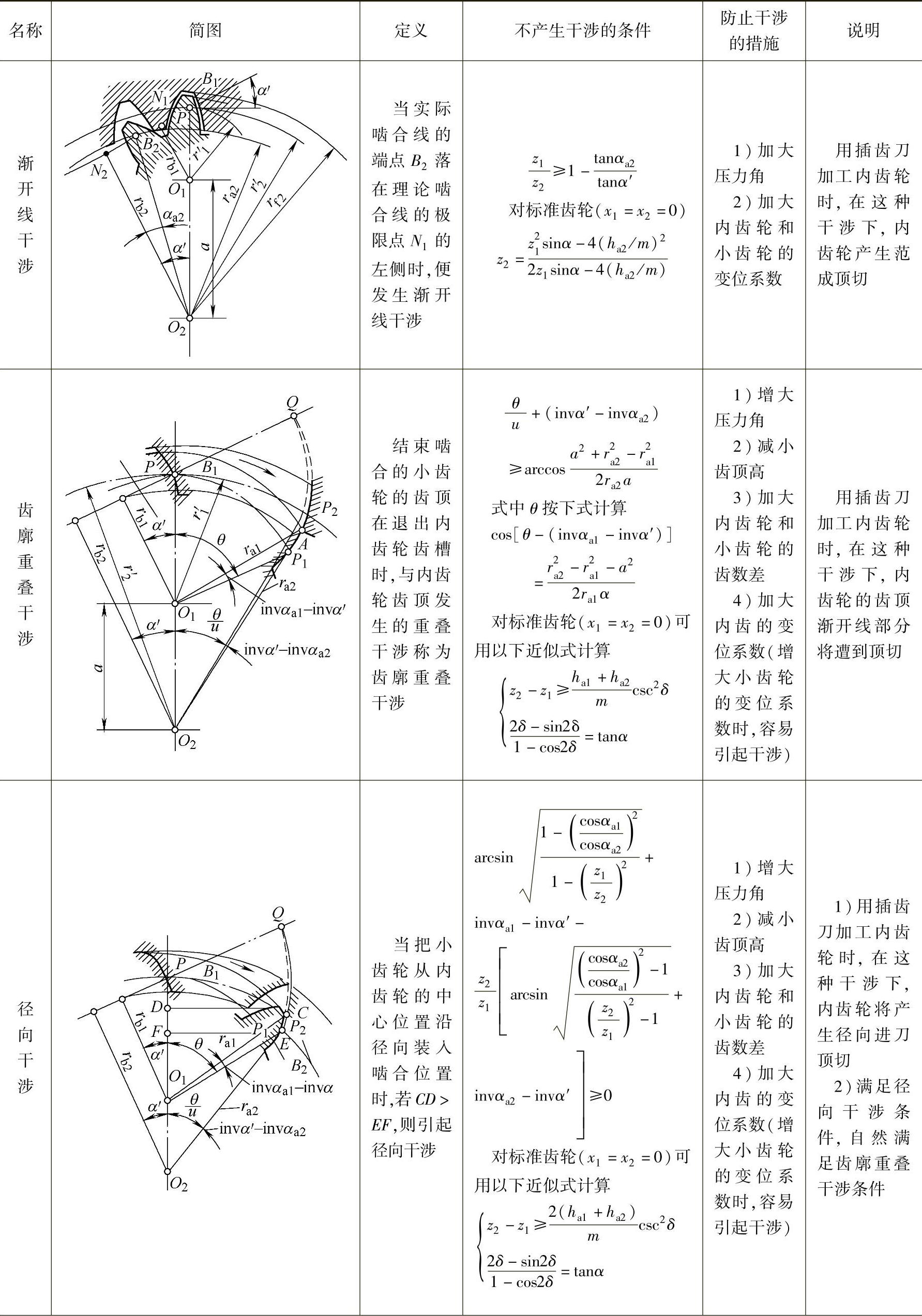

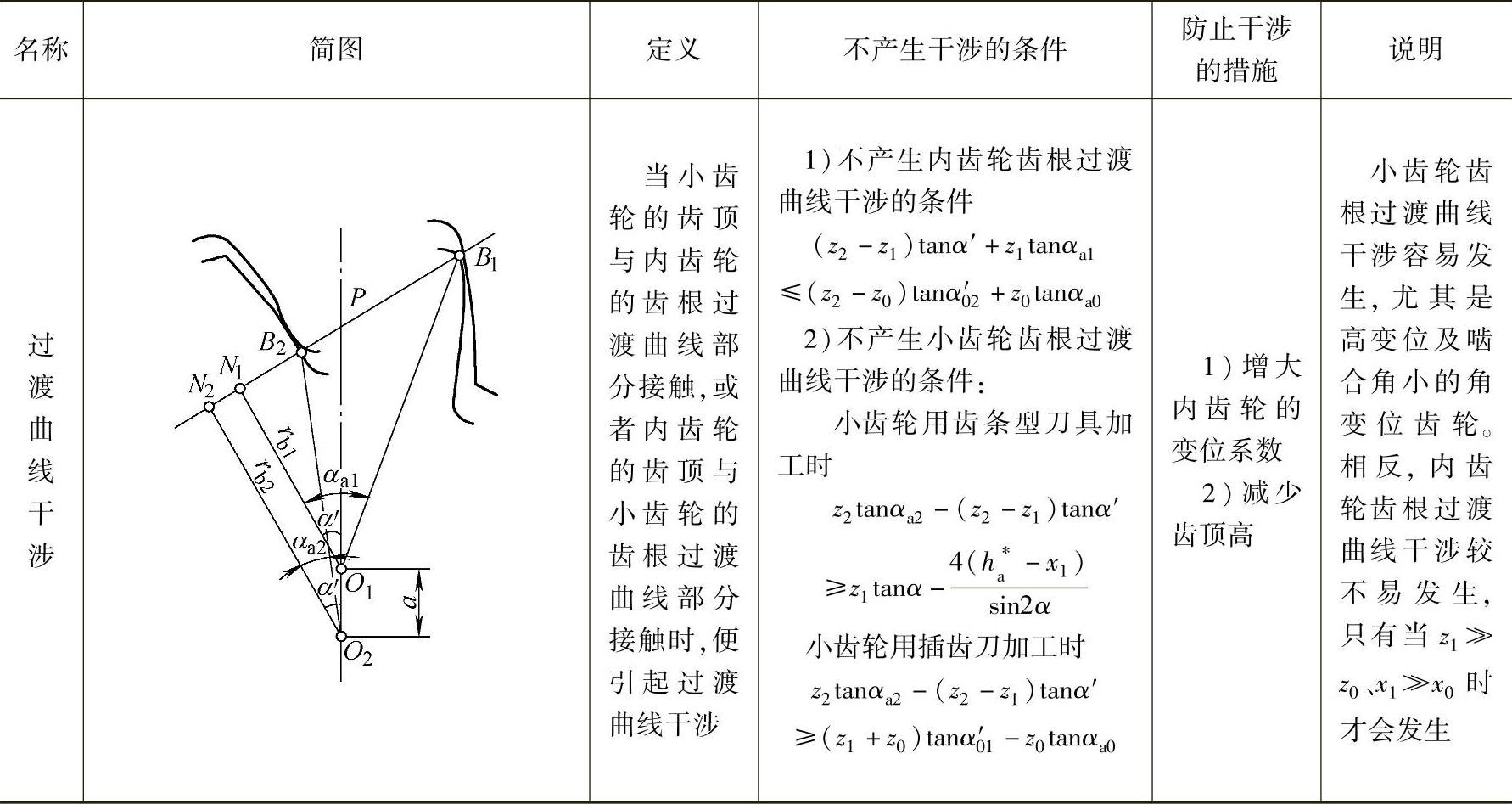

(1)内啮合齿轮的干涉 内啮合齿轮的干涉现象见表2-15。

用插齿刀加工内齿轮时防止顶切的措施为:

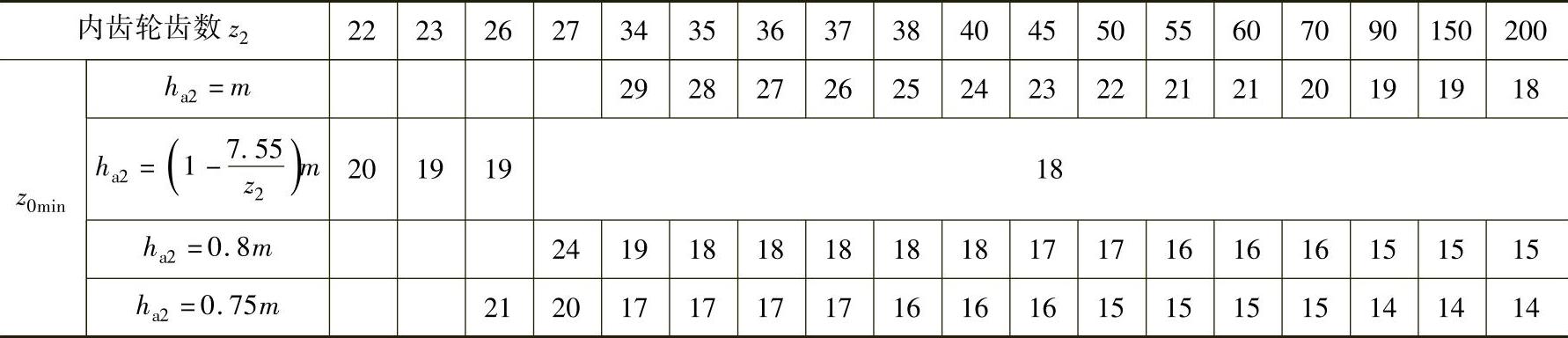

1)为避免范成顶切,插齿刀的最少齿数不应少于表2-16中的规定。

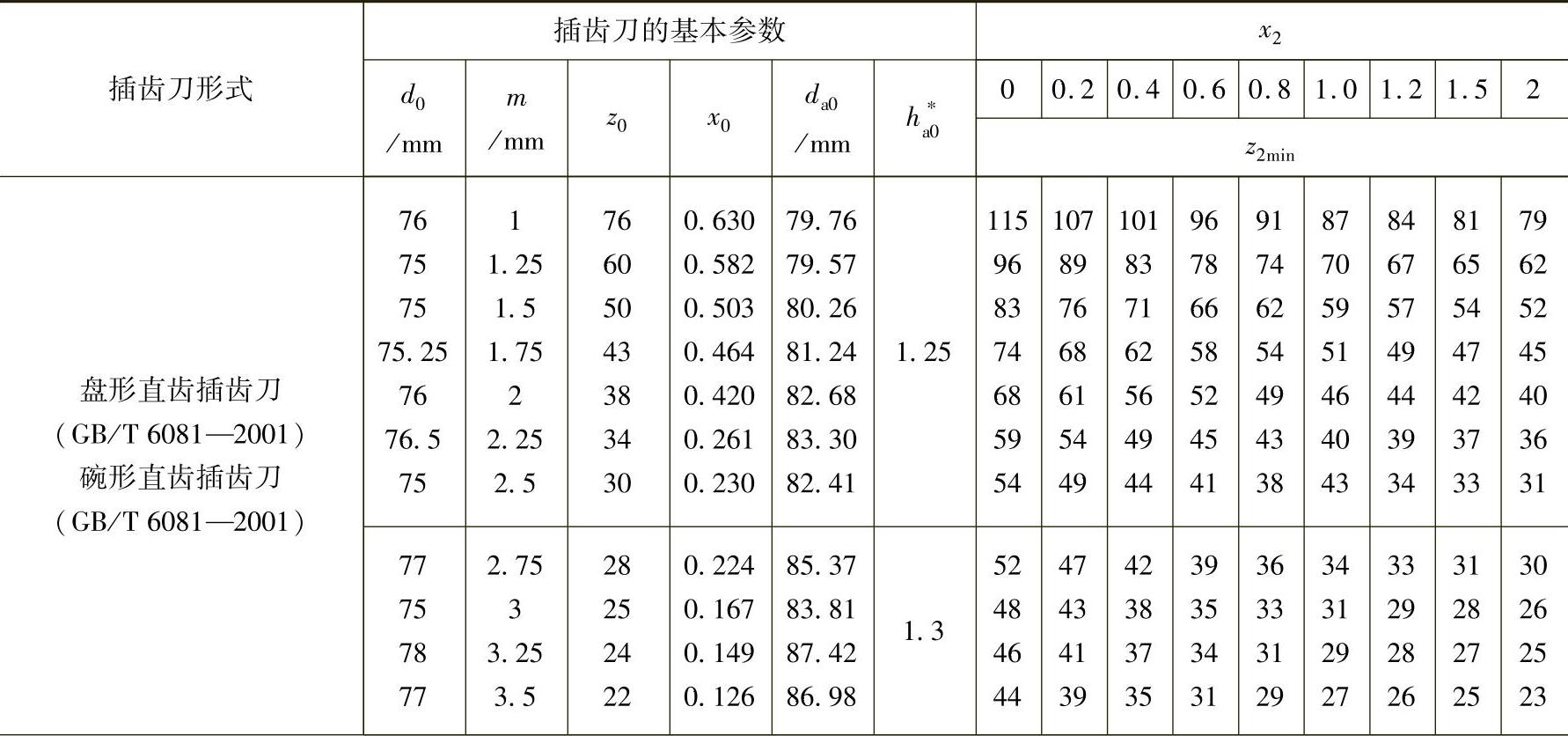

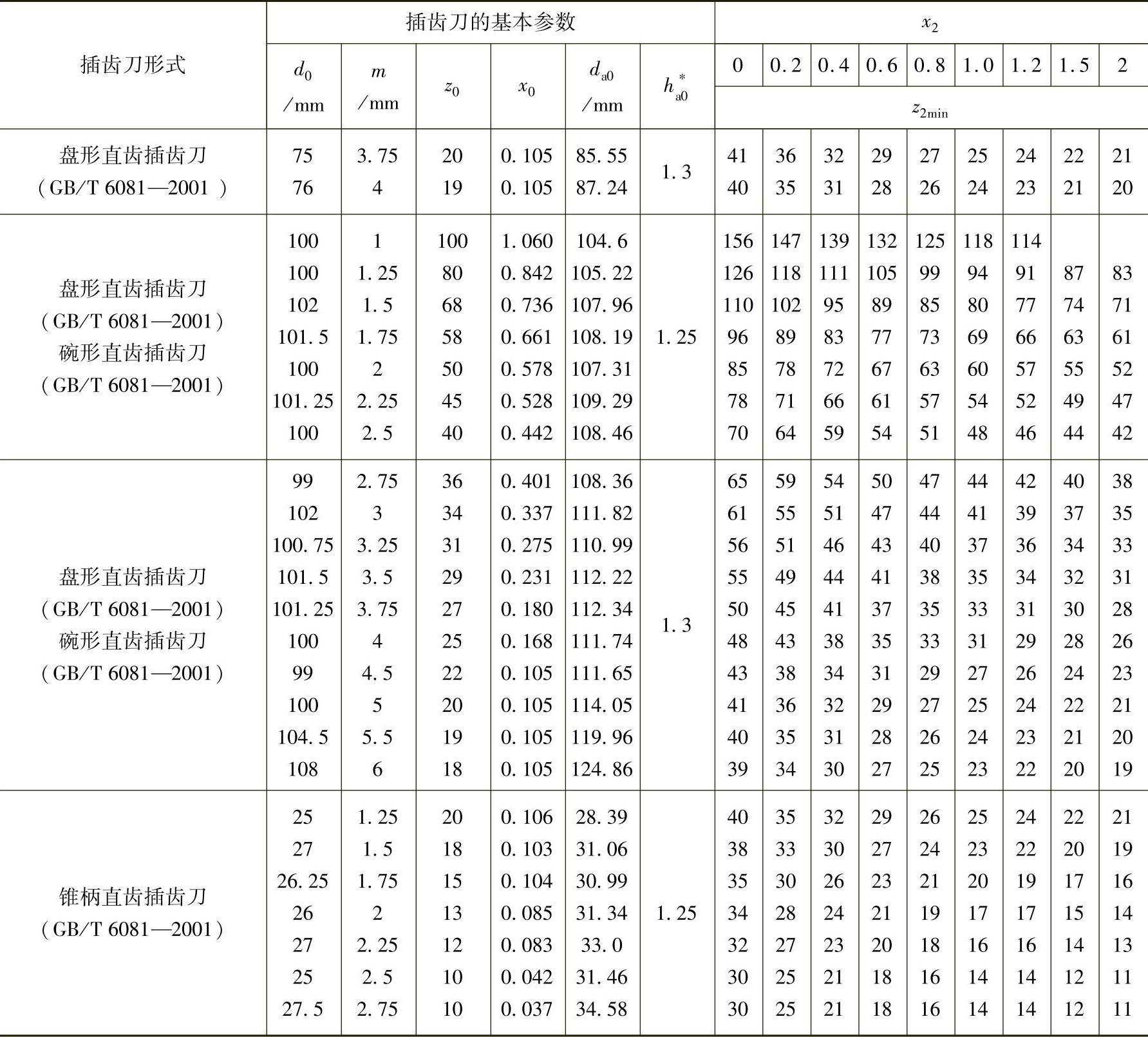

2)为避免径向进刀顶切,被加工的内齿轮的最少齿数应大于表2-17中的规定。

(2)内啮合圆柱齿轮变位系数的选择原则

1)变位对内啮合齿轮强度的影响。采用x2-x0>0的内啮合齿轮传动,可以提高齿面接触强度,但由于内啮合是凸齿面与凹齿面接触,接触强度已较高,提高承载能力的主要障碍往往不是接触强度不够。

表2-15 内啮合齿轮的干涉现象

(续)

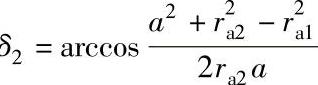

注:不产生齿廓重叠干涉的条件也可写成Gs=z1(invαa1+δ1)-z2(invαa2+δ2)+(z2-z1)invα′≥0,式中,δ1=arccos ,δ

,δ ,少齿差传动计算中常用此式。

,少齿差传动计算中常用此式。

表2-16 不产生范成顶切的插齿刀最少齿数z0min(α=20°,x2=x0=0)

注:加工正变位内齿轮时,插齿刀的最少齿数z0min可以小于表中的相应值。

表2-17 直齿插齿刀的基本参数和被切制的内齿轮的最少齿数z2min

(续)

(https://www.xing528.com)

(https://www.xing528.com)

注:表中数值是按新插齿刀和内齿轮齿顶圆直径: 计算而得,若用旧插齿刀或内齿轮顶圆直径加大

计算而得,若用旧插齿刀或内齿轮顶圆直径加大 时,表中数值是更安全的。

时,表中数值是更安全的。

对内齿轮进行变位,可以提高抗弯强度,但内齿轮的抗弯强度不仅与其齿数z2和变位系数x2有关,还与插齿刀齿数z0有关。当z0≥18时,变位系数x2越大,抗弯强度越低,此时宜用负变位或小的正变位;当z0<18时,变位系数越大,抗弯强度越高,此时宜用正变位。

由表2-16可知,加工标准内齿轮时,z0不得小于18。当要用z0<18的插齿刀加工内齿轮时,为了提高其抗弯强度,就必须增大内齿轮的变位系数x2才能避免范成顶切。

2)变位对顶切、干涉和重合度的影响。由于内啮合齿轮并不能像外啮合齿轮那样显著地提高强度,通常,内啮合齿轮的变位,多是为了避免加工时的顶切或啮合时的干涉。

正变位内齿轮可以避免范成顶切和径向切入顶切,采用x2-x0>0的正传动内啮合,可以避免过渡曲线干涉和齿廓重叠干涉,但重合度将减小。

为了综合地考虑内啮合传动的各种限制条件,利用封闭图选择变位系数的方法是最好的。

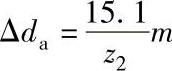

(3)用封闭图选择内啮合齿轮传动的变位系数 内啮合齿轮传动利用封闭图选择变位系数的方法和原理基本上与外啮合相仿。它的传动类型和变位线如图2-8所示。直线a—a通过原点交于第一、三象限,xΣ=x2-x1=0属于高变位;直线b—b上的变位点xΣ=x2-x1>0为正角度变位;直线c—c上的变位点xΣ=x2-x1<0为负角度变位。

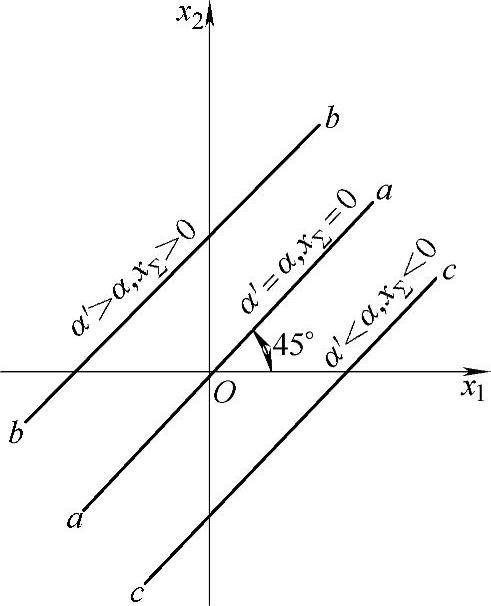

封闭图由一对齿轮副的各种限制曲线和质量指标曲线所组成,曲线的形状和位置,取决于齿轮齿数、计算系统、刀具的形式和参数。图2-9为内啮合齿轮传动封闭图。

图2-8 传动类型和变位线

图2-9 内啮合齿轮传动封闭图

1—εα=1.0曲线 2—sa1=0曲线 3—sa2=0曲线 4、5—h=2.5m曲线 6—插齿刀齿根过渡曲面与小齿轮齿顶产生顶切的限制曲线 7—插齿刀齿根过渡曲面与内齿轮齿顶产生干涉的限制曲线 8—用插齿刀加工的小齿轮齿根过渡曲面与内齿轮纵向齿廓产生干涉的限制曲线 9—内齿轮齿根过渡曲面与小齿轮纵向齿廓产生干涉的限制曲线 10—用齿条型刀具加工的小齿轮齿根过渡曲面与内齿轮纵向齿廓产生干涉的限制曲线 11—插齿刀径向进给时产生顶切的限制曲线 12—齿轮传动径向安装时产生齿顶干涉的限制曲线 13—小齿轮x1=x1min的根切限制曲线14—α′=0的曲线 15—内齿轮齿根处径向间隙C2=0.1m的曲线 16—εα=1.20的曲线 17—sa1=0.3m的曲线 18—sa2=0.3m的曲线 19—滑动率η1=η2均衡的曲线

选择变位系数时应注意如下几点:

1)小齿轮是用标准齿轮滚刀或分度圆直径不小于75mm的标准插齿刀加工。

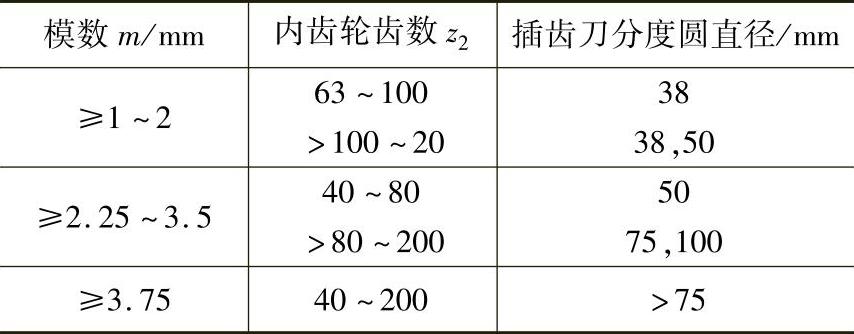

2)内齿轮用插齿刀加工,其分度圆直径应符合表2-18的规定。

3)当模数m≥3.75mm时,封闭图不适用于采用z0<17的插齿刀加工的齿轮副。

表2-18 插齿刀分度圆直径

如图2-9所示,在有些封闭图中,曲线6和7在括号中有附加代号,如7(14),表示用齿数z0=14的插齿刀已重磨到极限时所构成的曲线。当用极限磨损插齿刀时,所有附加的限制,用带影线的虚线表示出禁用侧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。