ϕ400mm 27SiMn连铸坯在检验中出现了中心星形裂纹缺陷。本节将对中心星形裂纹从宏观到微观进行细致的观察与分析,如图4-39~图4-45所示。

裂纹呈锯齿状、分叉状,断续在纵向的一个宽度范围内分布。

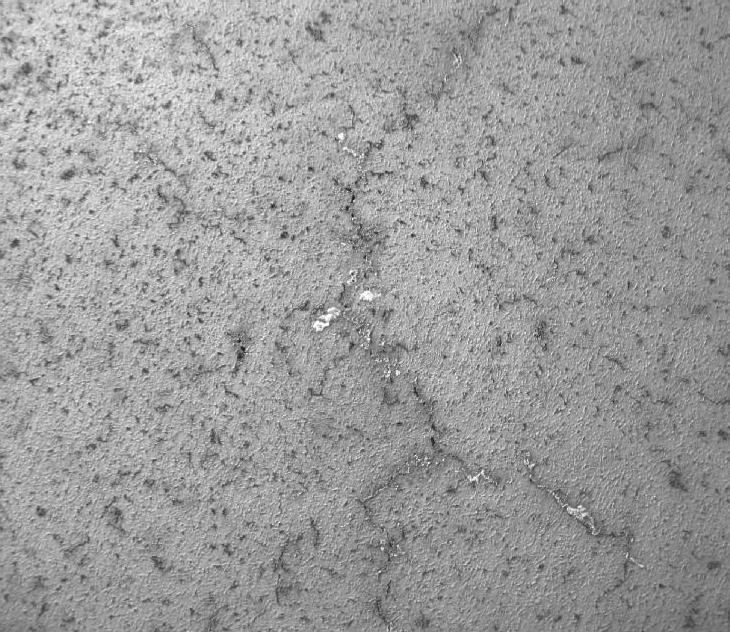

图4-39 ϕ400mm 27SiMn钢连铸圆坯中心星形裂纹低倍形貌

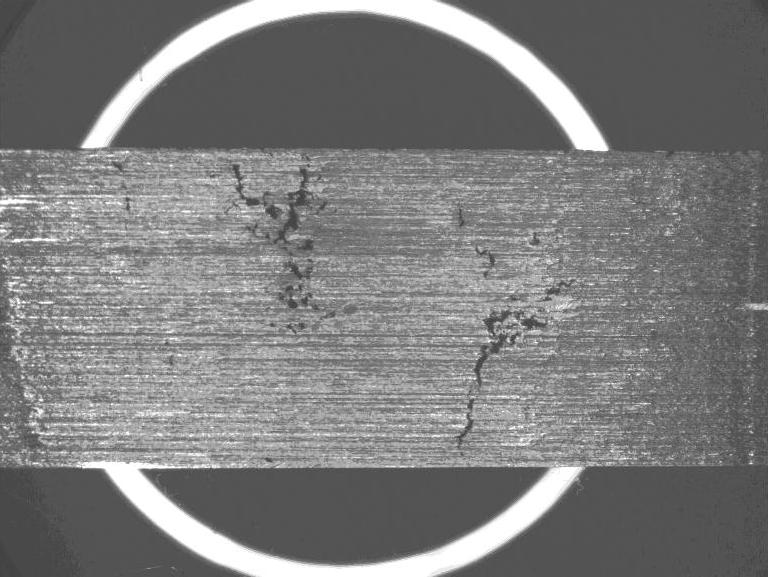

图4-40 ϕ400mm 27SiMn钢连铸圆坯中心星形裂纹放大像

图4-41 ϕ400mm 27SiMn钢连铸圆坯中心裂纹纵向形貌特征

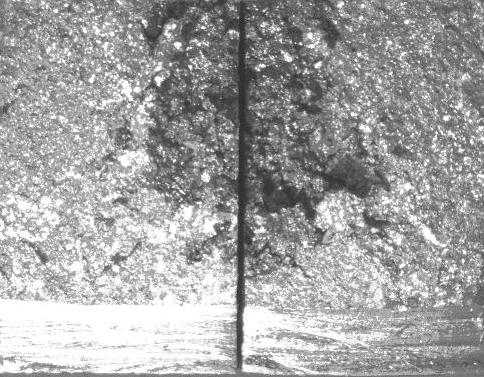

图4-42 ϕ400mm 27SiMn钢连铸圆坯中心星形裂纹纵向断口形貌特征

图4-39~图4-41是ϕ400mm 27SiMn钢连铸圆坯中心裂纹纵向形貌特征,裂纹呈锯齿状、分叉状,断续在纵向的一个宽度范围内分布。

图4-42是ϕ400mm 27SiMn钢连铸圆坯中心星形裂纹纵向断口形貌特征。在相互匹配的断面上,黑色区表示在低倍酸蚀时,酸已经进入裂纹的两个表面。扫描电镜观察证实凡是被酸侵蚀的区域都是钢液最后凝固的卵形树枝晶表面。

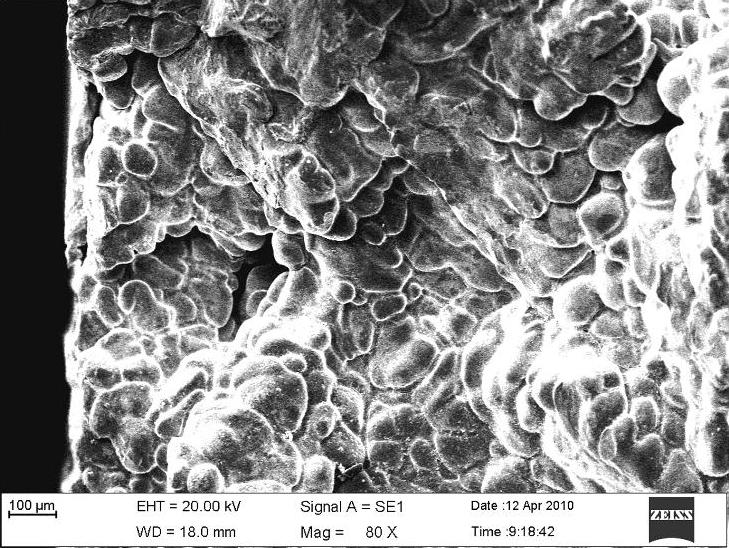

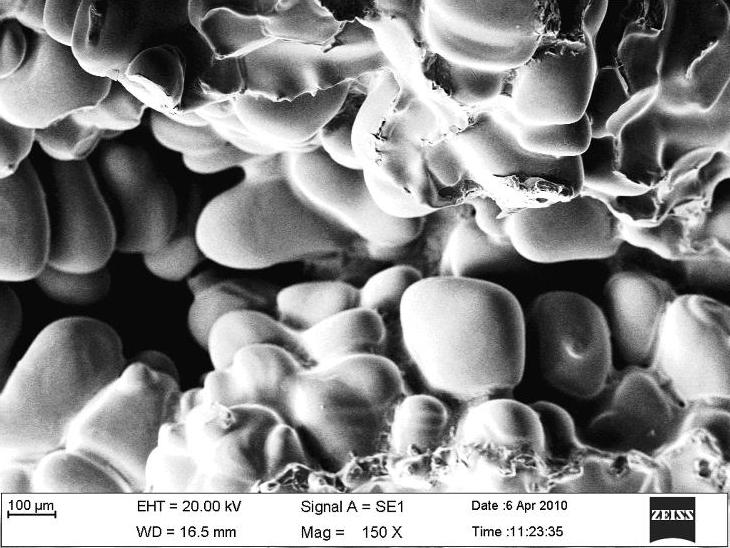

将ϕ400mm 27SiMn钢连铸圆坯中心裂纹处打成断口,在断口上可见成片的低倍酸蚀时酸进入裂纹形成的黑色腐蚀产物。将断口用1∶1盐酸溶液浸泡,将黑色腐蚀产物溶解掉,用四氯化碳溶液在超声波清洗机内清洗,再进一步用酒精清洗,吹干后放到扫描电镜下观察。图4-43和图4-44为与中心裂纹垂直的断口微观形貌特征,呈现一种钢液凝固时产生的卵形树枝晶形貌。这种钢液最后凝固产生的卵形树枝晶是电磁搅拌作用的结果,本质上中心裂纹就是两片卵形树枝晶之间的空隙。

图4-43 钢液凝固时在连铸圆坯中心产生的卵形树枝晶形貌

(https://www.xing528.com)

(https://www.xing528.com)

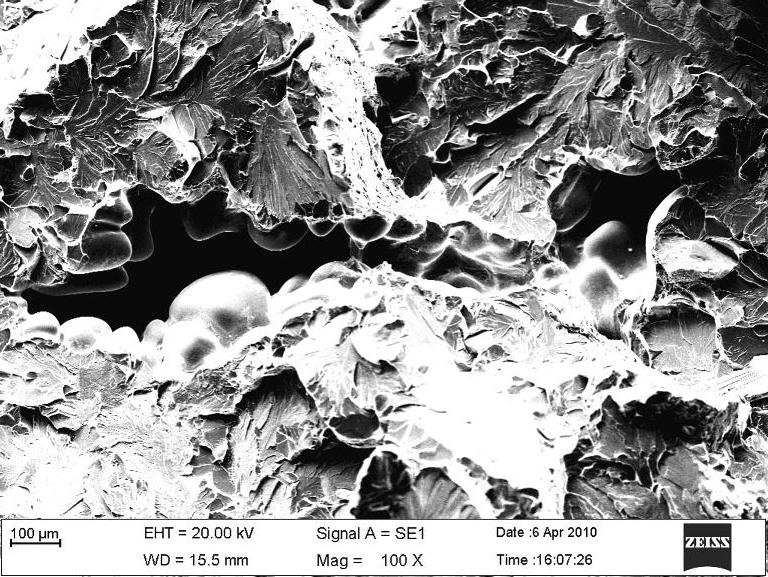

图4-44 没有受到酸腐蚀的两片卵形树枝晶之间的空隙

图4-45 没有受到酸腐蚀的两片卵形树枝晶之间的空隙

图4-45进一步证明所谓中心裂纹就是最后凝固钢液形成的卵形树枝晶在张应力作用下形成的空隙。

中心裂纹是由于凝固末期铸坯的凝固收缩造成的。当连铸坯即将完全凝固时,液相穴钢液中最后那一部分潜热自中心散出,因为液相穴钢液较窄,最后阶段心部少量未凝固钢液被已凝固部分包围,热量散发很快,使中心位置温度突然下降,凝固末期的收缩得不到充分补充,方坯或圆坯横断面中心裂纹呈放射状。凝固末期接近液相穴端部中心残余液体凝固要收缩,而周围的固体阻碍中心液体收缩产生拉应力,另外中心液体凝固放出潜热又使周围固体加热而膨胀,在两者的综合作用下使中心区受到破坏而导致放射性裂纹。最后凝固的钢液形成两片卵形树枝晶,此时铸坯中心液相穴的凝固前沿受到拉应力和拉应变的作用,施加于连铸坯心部各处相对的两片卵形树枝晶,当拉应力超过凝固前沿钢的强度或拉应变超过某一临界值时,凝固前沿形成的两片卵形树枝晶就会开裂,它们之间就会形成一个缝隙,从而形成中心裂纹。中心裂纹的产生常常伴随着严重的中心偏析线,其中S、P等元素含量较高,且有夹杂物富集。另外,这种裂纹的形成与板坯支承作用不足及板坯宽面形成鼓肚也有很大关系。鼓肚也能导致中心偏析的发生,中心偏析严重时会促使中心裂纹扩大。

由于连铸坯凝固结晶在各个方向的散热速度不同,结晶有先有后,所以两片卵形树枝晶之间的空隙取向并不完全一致,断口上看到的卵形树枝晶凸凹不平,在横向或纵向低倍看到的就是锯齿状裂纹。又由于在连铸坯的中心线上最后凝固的区域钢液充填情况也不完全一致,所以,有的区域有裂纹,有的区域没有裂纹,看到的中心裂纹是断续(见图4-41)。

中心裂纹成因分析:

1.S、P含量的影响

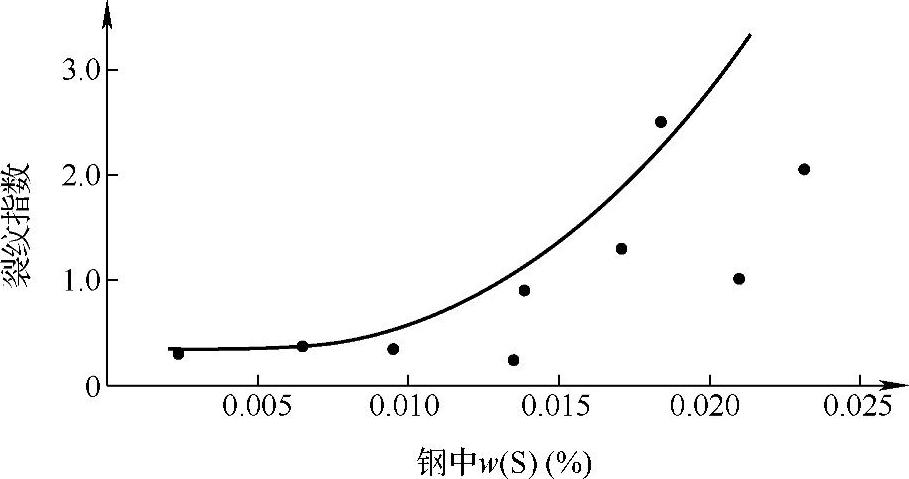

钢中S含量是影响铸坯质量的主要元素之一,钢中S含量与裂纹指数之间的关系(见图4-46),与实际低倍硫印的检验结果是相吻合的。P能使钢变得冷脆,P的含量越高,越易在结晶边界析出磷化物,增加裂纹出现的倾向。

图4-46 钢中硫的质量分数与裂纹指数的关系

2.冷却强度的影响

从多批次铸坯质量离线检查的结果来看,铸坯冷却质量差,主要是由于冷却水喷嘴质量差、安装精度不够以及二次冷却水质不好,造成铸坯在二次冷却区域产生回热较大,冷却强度降低,使柱状晶的形成不规则,生长较快的柱状晶连接在一起形成搭桥,若此时中心部位凝固而又无钢液补缩,则会产生疏松、偏析或微小缩孔,严重时就会形成中心裂纹。

3.设备的影响

连铸机扇形段精度不够,致使辊缝超标也是造成中心裂纹的主要原因之一。钢液在静压力的作用下,造成凝固前沿钢液产生流动,夹杂物富集于铸坯中心,同时由于S、P含量较高,有可能造成中心偏析,严重时在中心液相穴的凝固末端就会产生中心裂纹,如果辊缝超标,更易产生鼓肚现象,从而增加中心裂纹出现的倾向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。