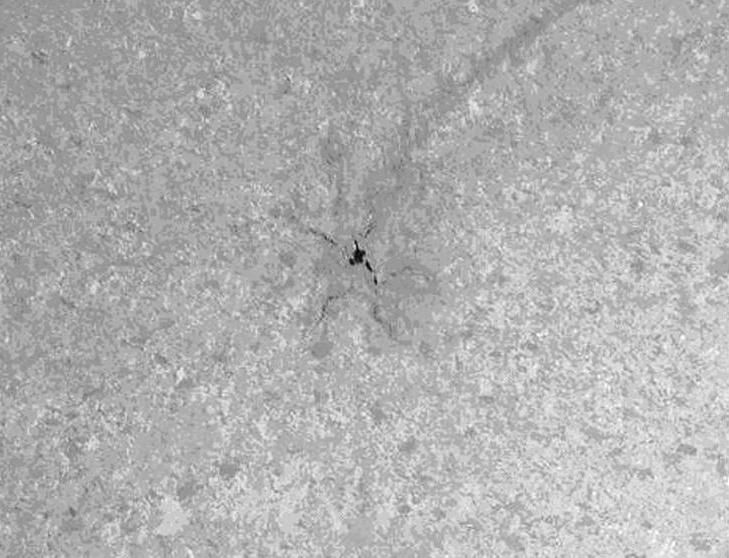

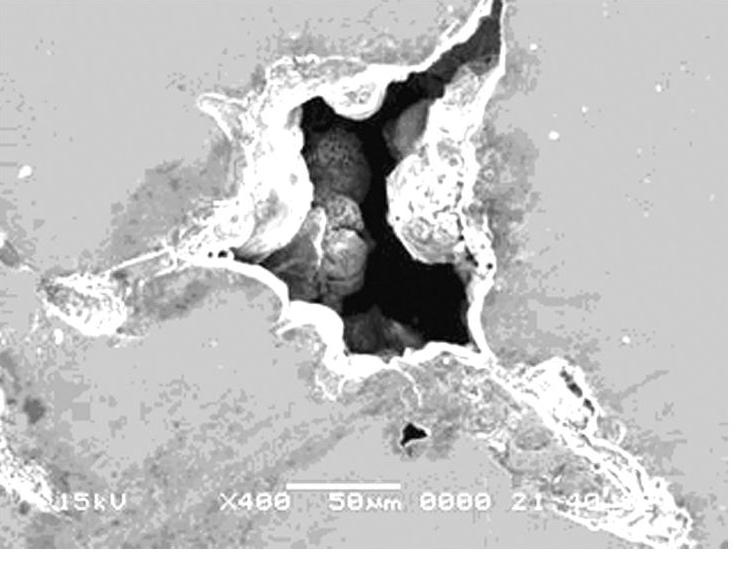

该钢碳的质量分数约为0.08%,主要合金成分为铬钼铝等,合金的质量分数在4%左右,连铸生产易出现低倍星状裂纹。该钢的连铸方坯(300mm×320mm)出现星状裂纹,经轧制后的管坯(ϕ90mm)也发现相似的裂纹,并与方坯裂纹相对应。连铸方坯(300mm×320mm)低倍酸浸试片的中心有残余缩孔,并且还出现了弯曲的类似星形的裂纹,如图4-47所示,金相孔形裂口形态如图4-48所示。

图4-47 连铸方坯(300mm×320mm)中心的星状裂纹

图4-48 金相孔形裂口形态(×400)

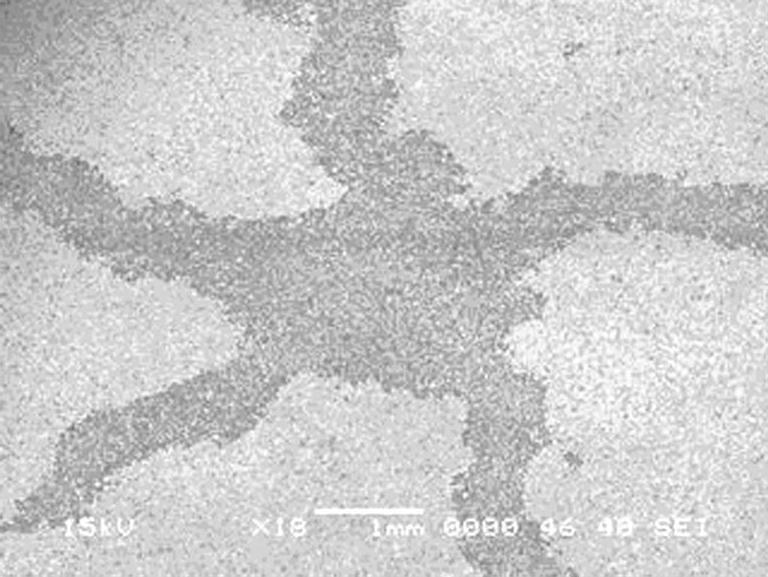

该批钢坯轧制成ϕ90mm的管坯,轧后空冷,其低倍酸浸试片上仍发现了与钢坯相类似的星状裂纹,如图4-49所示。

图4-49 管坯星状裂纹的放大像

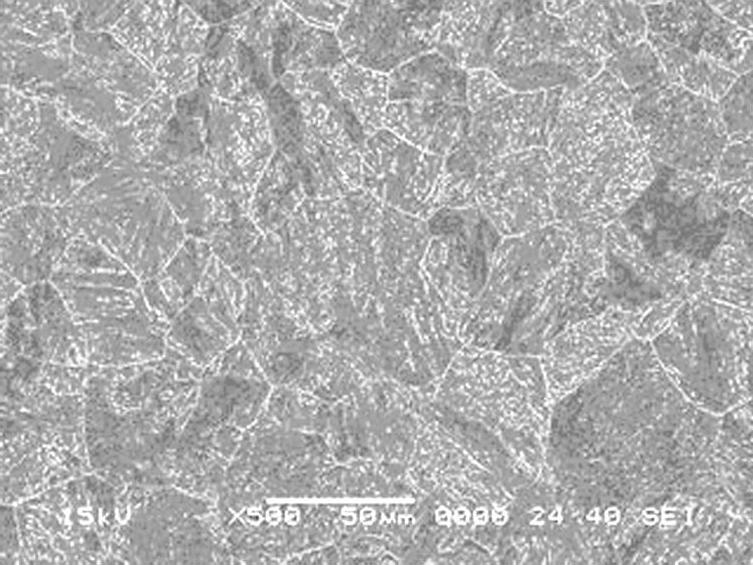

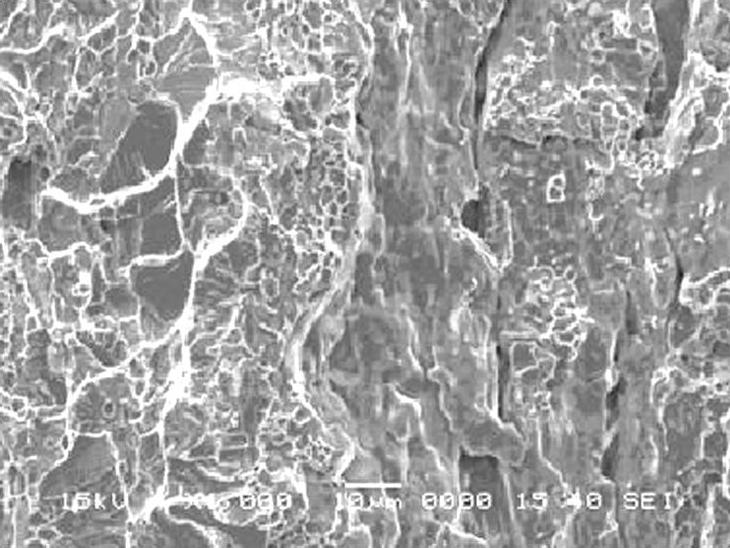

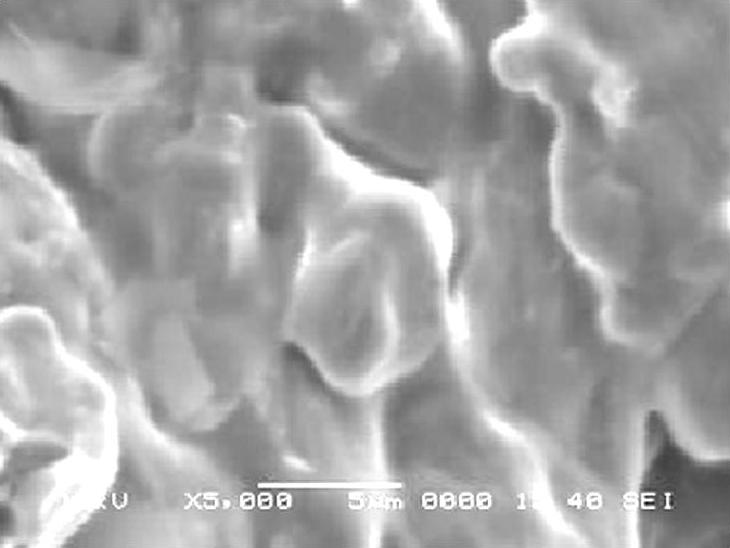

将有缺陷的低倍试样进行SEM观察,其形貌如图4-50和图4-51所示。图4-50的心部暗黑色组织明显与其他部位的不同,为合金铁素体及少量贝氏体。外围偏白色区域为基体,基体为铁素体+碳化物的混合组织(粒状贝氏体,见图4-51)。

图4-50 黑色区域为合金铁素体及少量贝氏体组织(×500)(https://www.xing528.com)

图4-51 基体为粒状贝氏体(白色)组织(×500)

将图4-47所示的带有中心缺陷的试样纵向断口打开,断口显示连铸坯中心凝固的自由面光滑条带,如图4-52和图4-53所示。

图4-52 钢凝固自由面的光滑条带特征

图4-53 上图局部放大像,显示钢凝固的自由面

该钢连铸方坯出现缩孔是连铸时形成的内部缺陷,经轧制成ϕ90mm圆坯后缺陷仍不能完全焊合(压缩比达到1∶5)。在轧材也出现相类似的裂纹,而且裂纹经过一次奥氏体化加热,裂纹的两侧已经有一层极轻微的脱碳层,只不过钢坯中心的低氧含量使其脱碳变得不明显。另外,经轧制后铸坯中心缩孔残余部位仍是轧材的主要缺陷区域,在其断口断面上显现对应的层次结构仍为树枝晶凸起(表明铸温较高)、无金属光泽、非氧化、自由面特征的条带(见图4-52)。这一条带的存在,对于先共析铁素体的形成起到诱发成核的作用,即沿着缺陷边缘形成所谓的“仿形偏析”,从而形成铁素体的带状偏析。因此,心部星状铁素体组织带,是连铸方坯在高温轧制过程中γ→α相变时,先共析铁素体沿着非结晶条带缺陷的边缘开始形成的。这种缺陷对钢的纵向性能影响并不明显。

由此推测,铸坯的中心残余缩孔和中心区域成分偏析(组织偏析)应是星状裂纹形成的主要原因。这种裂纹是缩孔与柱状晶间裂纹和成分偏析的结合体。目前,国内相关标准尚未将该类缺陷列入其中。

另外,由于是轧后空冷,轧材基体中主要为贝氏体组织,如采用合适的缓冷工艺可减少贝氏体的析出,理论上可减少中心部位和周围基体的组织偏析或微观成分偏析,从而在一定程度上可减少这种星状裂纹的产生或影响。此外,在检验分析过程中,注意到国内标准对连铸钢坯及钢材缺陷的定义仅有“中心裂纹”缺陷,并且对中心裂纹产生的原因阐述如下:“由于铸速过高,铸坯在液芯状态下矫直时,因压力过大而引起的。”然而本试验结果并不完全符合上述定义。不但该标准中图片显示的“中心裂纹”的形态与观察的裂纹形态不相同,而且其阐述的原因与检验情形也不完全符合。因此,分析认为采用美国ASTM E381-98标准中的“星状裂纹”定义来描述本文中的缺陷更合适些。事实上,中心裂纹是一平直的扩展,而星状裂纹却是由中心缩孔和偏析引发的裂纹,二者的形成机理不尽相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。