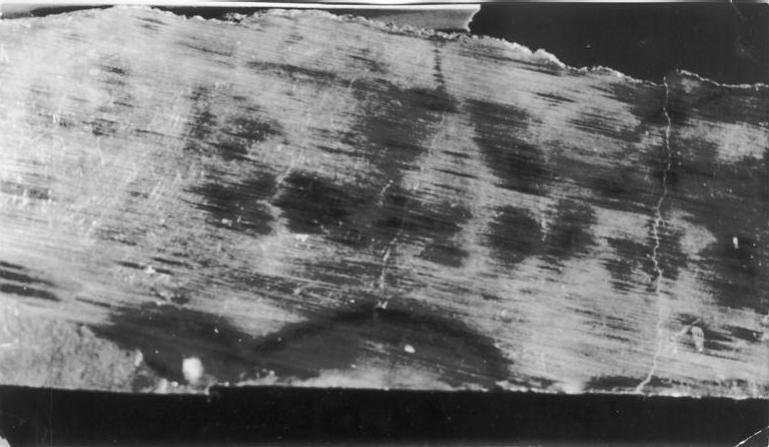

在某冶金企业,钢坯在进入下一道轧制前必须对钢坯表面进行清理,将表面裂纹及其他冶金缺陷清除掉,否则,在进一步热加工时裂纹会进一步扩大。令人费解的是一种特殊情况发生了,清理工人在用砂轮清理轴承钢钢坯表面细小的纵向裂纹时,他们惊奇地发现,裂纹不但没有清除掉,相反,裂纹在研磨过程中迅速向钢坯内扩展,本来看似已经磨掉的裂纹,过了一段时间,又生出新的裂纹(见图10-73~图10-77)。

图10-73 裂纹在研磨过程中迅速向钢坯内扩展(图中白线)

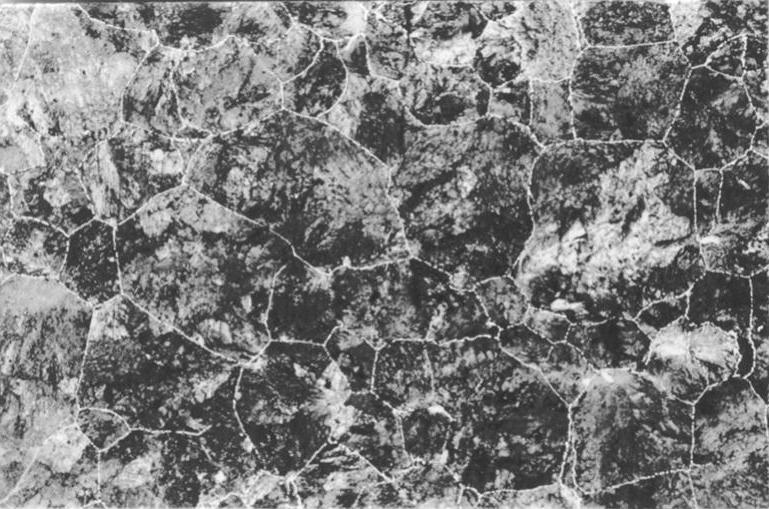

图10-74 轴承钢坯沿晶封闭渗碳体网(白色网纹)

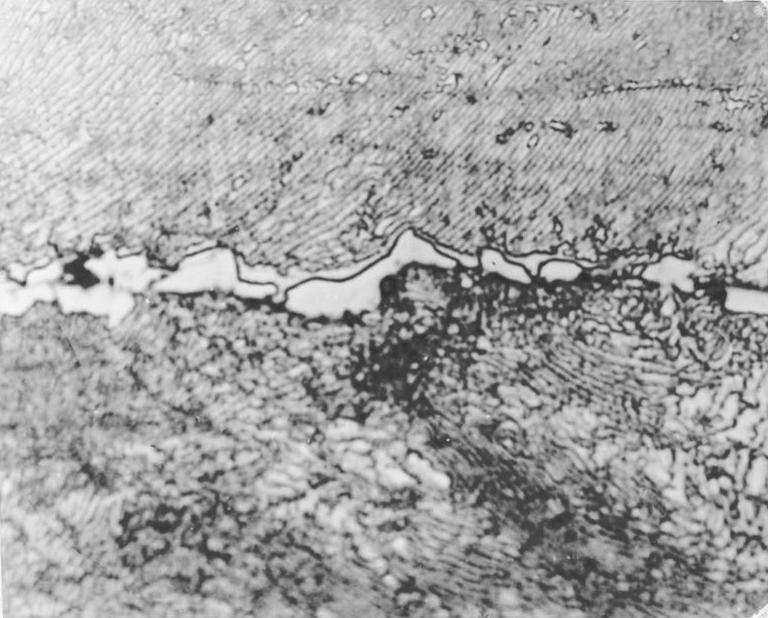

图10-75 在研磨过程中“研磨裂纹”沿晶封闭渗碳体网迅速向钢坯内扩展(粗黑色锯齿条纹)(https://www.xing528.com)

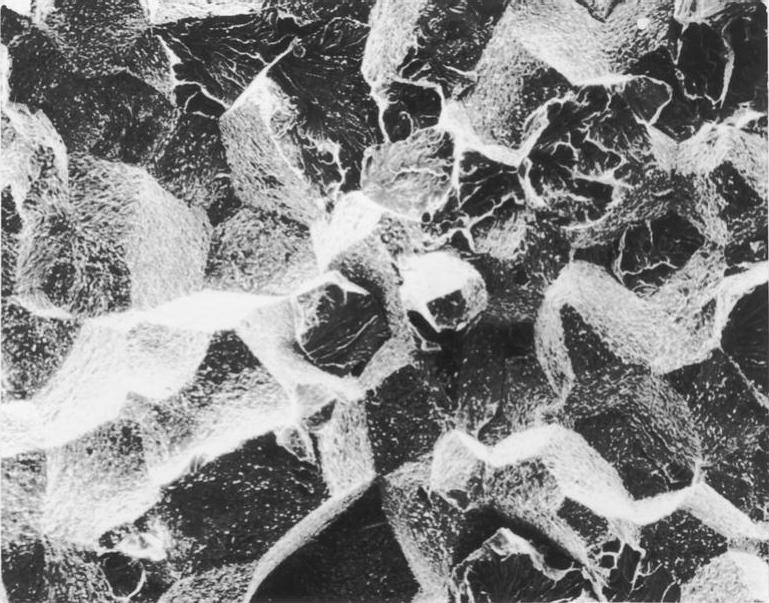

图10-76 晶界被腐蚀后形成的黑色渗碳体网及裂纹沿晶扩展路径

图10-77 在研磨过程中“研磨裂纹”沿晶封闭渗碳体网迅速向钢坯内扩展,形成沿晶石状脆性断裂SEM,×1000

综合鉴定分析结果,可以推断产生沿晶脆断的主要原因是终轧温度过高所致。终轧温度过高使轧后的晶粒粗大,从钢坯表面向里随着深度的增加,钢的晶粒尺寸逐渐增加。在其中心,最大晶粒尺寸可达0.5mm,二次渗碳体沿着晶界呈封闭网状分布,定量金相显微镜测得渗碳体平均厚度为2μm,最厚可达14μm,晶粒的比晶界面积是正常晶粒的比晶界面积的1/7,晶粒十分粗大。因此同样多的渗碳体,在奥氏体缓慢冷却过程中,分布在晶粒边界的网状渗碳体的厚度比正常晶粒析出的渗碳体厚得多。粗晶以及平均厚度达2μm的二次渗碳体网的形成,一方面说明终轧温度过高,另一方面也说明轧后冷却过于缓慢,使得溶解在奥氏体里的碳在缓慢冷却的过程中沿着奥氏体边界充分析出和长大,并包围整个晶粒,这种析出和长大过程是在两相邻晶粒表面同时相向进行的,所以在渗碳体的中心部位会产生空隙、位错等微观缺陷,成为渗碳体层较薄弱的区域,在正常研磨压力的作用下,甚至在振动力的作用下,就容易在这里形成显微裂纹或瞬间脆性断裂,在渗碳体层的中间产生解理断裂。控制好终轧温度和轧后冷却速度,使之不形成较厚的渗碳体网,可以防止这种研磨裂纹的产生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。