(一)洗呢的目的和原理

毛织物在洗涤液中洗除杂质的加工过程称为洗呢。原毛在纺纱之前已经过洗毛加工,毛纤维上的杂质已被洗除,但在染整加工之前,毛织物上含有纺纱、织造过程中加入的和毛油、抗静电剂、蜡液和浆料等物质,烧毛时留在织物上的灰屑,在搬运和储存过程中所沾污的油污、灰尘等,这些杂质的存在,将会影响毛织物的光泽、手感、吸水性以及染色性能,所以必须在洗呢过程中将其除去。

洗呢是利用表面活性剂对毛织物的润湿、渗透、洗涤、乳化和分散等作用,再经过一定的机械挤压、揉搓作用,使织物上的污垢脱离织物并分散到洗涤液中加以去除。洗呢过程中除要洗除污垢和杂质外,还要防止羊毛损伤,更好地发挥其固有的手感、光泽和弹性等特性,减小织物摩擦,防止呢面发毛或产生毡化现象。适当保留羊毛上的油脂,一般精纺织物的洗净呢坯含油脂率0.6%,粗纺织物的洗净呢坯含油脂率为0.8%,使织物手感滋润。最后,还要用清水洗净织物上残余的净洗剂等,以免对织物的染色等加工造成不利影响。

(二)洗呢设备及工艺

1.洗呢设备 洗呢加工方式不同,所使用的设备也有区别,洗呢设备有绳状洗呢机、平幅洗呢机和连续洗呢机。图2-19 是绳状洗呢机示意图。绳状洗呢机有上、下两只滚筒,其中下滚筒为主动,上滚筒为被动,上、下滚筒形成一个挤压点,绳状织物通过该挤压点时受到挤压作用,使污物被洗脱。机槽的作用是储存洗液和呢坯,机械正常运转时,织物在机槽内不会缠结。分呢框的作用是分开运转中的呢坯,该机构与自动装置相连接,当呢坯打结时,可使机械停止运转。污水斗在大滚筒之下,其作用一是向机内加洗涤剂时,通过污水斗,洗涤剂均匀地分散在机槽内;二是冲洗织物时,把污水斗下面的水口关闭,将呢坯中挤出的污水排出机外,以洗净织物。现在已从自动控制、提高洗效、提高车速等方面进行了改造。绳状洗呢机每次可洗4 ~8 匹织物,洗呢效果好,洗后织物手感好。但费时、耗水、生产效率低,适合于粗纺呢绒及中厚精纺织物的洗呢。若操作不当,易产生折痕。

为了提高洗呢效率,开发了高速洗呢机,在洗呢机的挤压滚筒后加装挡板,织物通过挤压滚筒后,以较高的速度撞击挡板,提高了织物中水的交换效率,减少了洗涤时间。图2-20是高速绳状洗呢机的基本结构示意图,高速洗呢机呢坯运行速度可以高达600m/min,有些高速设备甚至可达到1000m/min。

图2-19 绳状洗呢机示意图

1—上、下滚筒 2—后导辊 3—污水斗

4—喷水管 5—前导辊 6—机槽 7—分呢框

8—溢水口 9—放料口 10—加料口

11—出水口 12—保温管 13—污水出口管

(https://www.xing528.com)

(https://www.xing528.com)

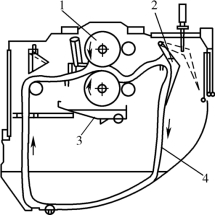

图2-20 高速绳状洗呢机示意图

1—挤压滚筒 2—挡板

3—污水斗 4—织物

2.洗呢工艺 洗呢效果和洗后织物的风格与洗涤剂种类、洗呢工艺条件有密切的关系,因此,应根据织物的含杂情况、品种和加工要求等合理制定洗呢工艺条件。

(1)温度。从理论上讲,提高温度,可以提高洗呢效果。因为提高洗液温度,可以提高洗液对织物的润湿和渗透能力,增强纤维的膨化,削弱污垢与织物间的结合力,因而可提高净洗效果。但温度超过某一限度,尤其在碱性介质中,往往会损伤羊毛纤维,使织物呢面发毛毡化、手感粗糙、光泽不好。因此,合适的洗呢温度应当既满足净洗效果的要求,同时又不损伤羊毛,在保证洗净效果的前提下,洗呢温度越低越好。一般情况下,纯毛织物及毛混纺织物的洗液温度为40℃左右;纯化纤仿毛织物,尤其是含黏胶纤维成分的织物,洗呢温度应控制在50℃左右。

(2)时间。洗呢时间是根据纤维原料的含杂情况、坯布的组织规格以及产品的风格而确定的。洗呢时间的长短影响净洗效果、织物的风格和手感。在洗呢过程中,全毛精纺中厚织物不但要求洗净织物,而且要洗出风格,所以洗呢时间一般比较长,为40 ~120min。匹染的薄型织物和毛混纺织物,对手感的要求相对较低,所以洗呢时间稍短些,一般为40 ~90min。粗纺毛织物洗呢的目的,主要是洗净织物,其产品风格是靠缩呢工艺来实现的,所以洗呢时间较短,一般为30min。高速洗呢的时间则相应缩短。

(3)浴比。洗呢浴比主要决定于织物的种类和洗涤设备。洗呢浴比不仅影响洗呢效果,而且也影响原料的消耗。浴比大,匹呢运转时变动大,为保持洗液浓度,就需要使用较多的洗涤剂,而且引起织物的漂浮;浴比小,使用的洗涤剂相对较少,而且对于精纺织物还有轻微缩绒作用,洗后织物手感更佳。但浴比过小,则织物浸渍不透,会造成洗呢不匀而容易产生条形折痕,容易引起呢面收缩不匀形成缩斑,使手感粗糙,花型模糊和纹路不清等。总之,生产时采用的浴比以洗液浸没织物并且织物运转顺畅为宜,精纺织物因要求纹路清晰,手感柔软,富有弹性,浴比要大些,一般为1 ∶5 ~1 ∶10。粗纺织物结构较疏松,洗后还需缩呢,浴比可小些,一般为1 ∶5~1 ∶6。

(4)pH 值。从洗涤效果来讲,pH 值越高,净洗效果越好,因为碱性物质能使和毛油中的动、植物油脂皂化,同时又抑制肥皂的水解作用,并增强其乳化能力,使肥皂充分发挥洗涤作用。实际生产中,含油污较多的呢坯,使用洗剂为肥皂和纯碱,pH 值控制在9.5 ~10;而油污较少的呢坯一般用合成洗涤剂,pH 值控制在9 ~9.5。用于调节pH 值的碱剂有纯碱、氨水等,其中以使用氨水的效果更好,因为氨水碱性低于纯碱,而且洗后产品的手感、光泽较好。pH 值较高时,虽有利于洗净呢坯,但如果温度较高,羊毛纤维易受损伤,从而影响羊毛制品的光泽、手感以及强力。因此,加工时应从净洗效果和羊毛损伤两方面综合考虑,控制洗液的pH 值在9~10。

(5)压力。洗呢机上有一对大滚筒,织物经过时要受到挤压作用,以促使污垢脱离织物。挤压作用强,洗呢效果好。挤压力的大小是由上滚筒的质量决定的。洗呢时压力的控制应视织物的品种而定。一般来讲,纯毛织物压力可大些,毛混纺织物的压力要适当小些,尤其含有腈纶和黏胶纤维的混纺织物,因纤维的弹性差,压力更应小些,甚至可以不加,压力过大易产生折痕。

(6)洗后冲洗。洗呢完毕必须用清水冲洗,以去掉织物上的洗呢残液。洗后冲洗是一道非常重要的工序,因为如果呢坯冲洗不净,将直接影响后道加工的质量。冲洗时间和冲洗次数应根据织物的含污情况和水流量而定,生产上多采用小流量多次冲洗工艺。第1 道、第2道流量小些,水温稍高些(比洗液温度高3 ~5℃),以后水量逐渐加大,水温逐渐降低,冲洗5~6 次,每次10~15min。呢坯出机时,pH 值应接近中性,温度与环境温度相同即可。

(7)呢速。洗呢时的车速对洗呢效果也有很大的影响,特别是在冲洗时,冲洗效果的好坏与水的流量有关,也与呢坯前进速度有关。呢速过快,呢坯容易打结;呢速过慢,影响净洗效率,所以要控制呢速。精纺织物呢速一般采用90 ~110m/min,粗纺织物呢速一般采用80~100m/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。