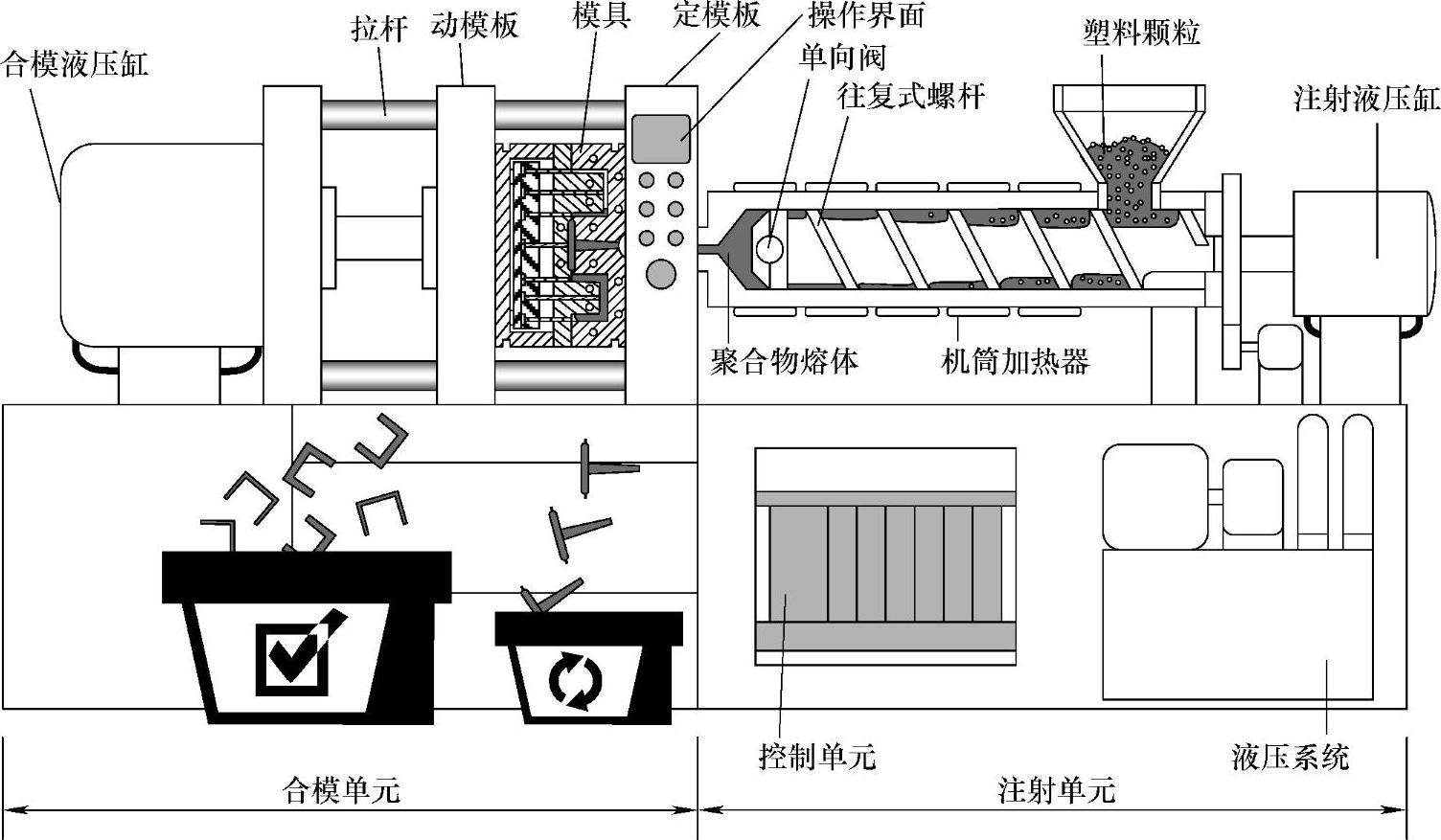

图1.1所示为一台正在工作的注射成型机。注射成型被称为近成型制造工艺,因为它迫使聚合物熔体进入一个空的型腔,然后冷却得到最终所需的形状。

图1.1 注射成型过程示意图

然而不同的成型工艺在设计和操作上有很大的不同,大多数注射成型工艺一般包括塑化、注射、保压、冷却和模具复位阶段。塑化阶段,在机筒加热和内部螺杆旋转使分子变形引起的内部黏性发热的联合作用下,聚合物由固体颗粒塑化成熔体。填充阶段,聚合物熔体被强制从注射成型机机筒中挤出并注入模具中。树脂熔体通过浇注系统和浇口进入一个或多个型腔,最终形成一个或多个制品。

聚合物熔体充满型腔后,在保压阶段提供额外的材料进入型腔填补由于塑料熔体冷却收缩而产生的空间。塑料的体积收缩率随材料的性质和使用要求的变化而变化,但通常在保压阶段,注塑机强制使得1%~10%的额外熔体进入型腔。聚合物熔体停止流动之后,冷却阶段为型腔中的树脂固化和形成推出所需的足够的刚性提供了额外的时间。然后在模具复位阶段,注射成型机驱动必需的抽芯、滑块和推杆动作以打开模具并取出制品。

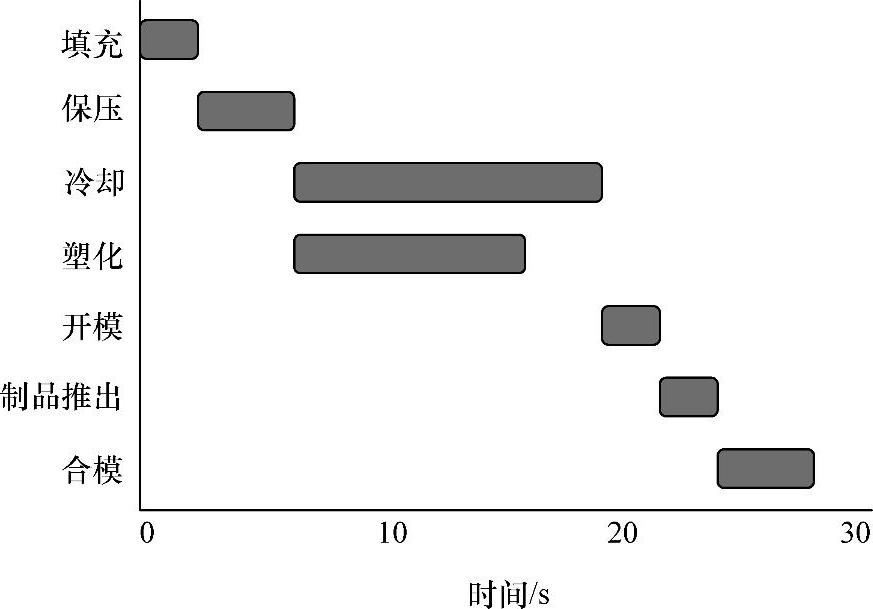

图1.2所示为成型约2mm厚的零件所需的大致时间。充模时间只占成型周期的一小部分,所以通常通过减小注射压力和模内应力进行优化。保压时间是中等长度的,往往通过对浇口处冻结的聚合物熔体注射量的稳定性研究来缩短。在一般情况下,冷却阶段决定着整个成型周期的时间,这是因为聚合物熔体的热导率低,使得从聚合物熔体到较冷的模具钢的热传导速率受到限制。然而,当需要大的塑化量而塑化速率低时,塑化所需的时间就可能比冷却时间长。模具复位时间也是很重要的,需要最小化,因为它对注射制品也有很小的附加值。为了缩短成型周期和降低成本,模具设计者在使开模和推出行程最小化的同时实现操作过程的全自动化。(https://www.xing528.com)

图1.2 注射过程的时间顺序

不同的注射成型工艺(如气辅注射成型、水辅注射成型、镶件注射成型、双注射成型、共注射成型、注射挤压成型以及第13章中介绍的其他成型工艺)被用于生产具有不同性能的重要产品,但是风险的增加限制了生产商的数量。

无论如何,一般的成型过程是类似的,都包括注射、冷却和制品的推出,这些不同工艺的成本估计和模具设计也很相似。模具设计与成型工艺的显著差异将在稍后讨论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。