由多腔的ASTM标准模具来进行验证,该模具配置了多个压电型腔压力传感器和热电偶。为了验证分析结果,仅考虑矩形冲击试样中的流动,型腔长为125mm,宽为12.6mm,厚度为3.2mm。试验原料为ABS(GEPlastics Cycolac MG47)和PP(Dow In-spire 702)。

模具冷却液的温度设置为材料供应商推荐范围的中间值。零件在推荐熔体温度的上、下限值附近和一系列的速度下成型。对于每次试验,由采集到的数据计算浇口处压力传感器到流动末端热转换所需的时间,并由此计算得到熔体的平均速度和体积流量。可以得到熔体到达热电偶时的型腔压力,并且该压力是接近充模压力的精确预测值。

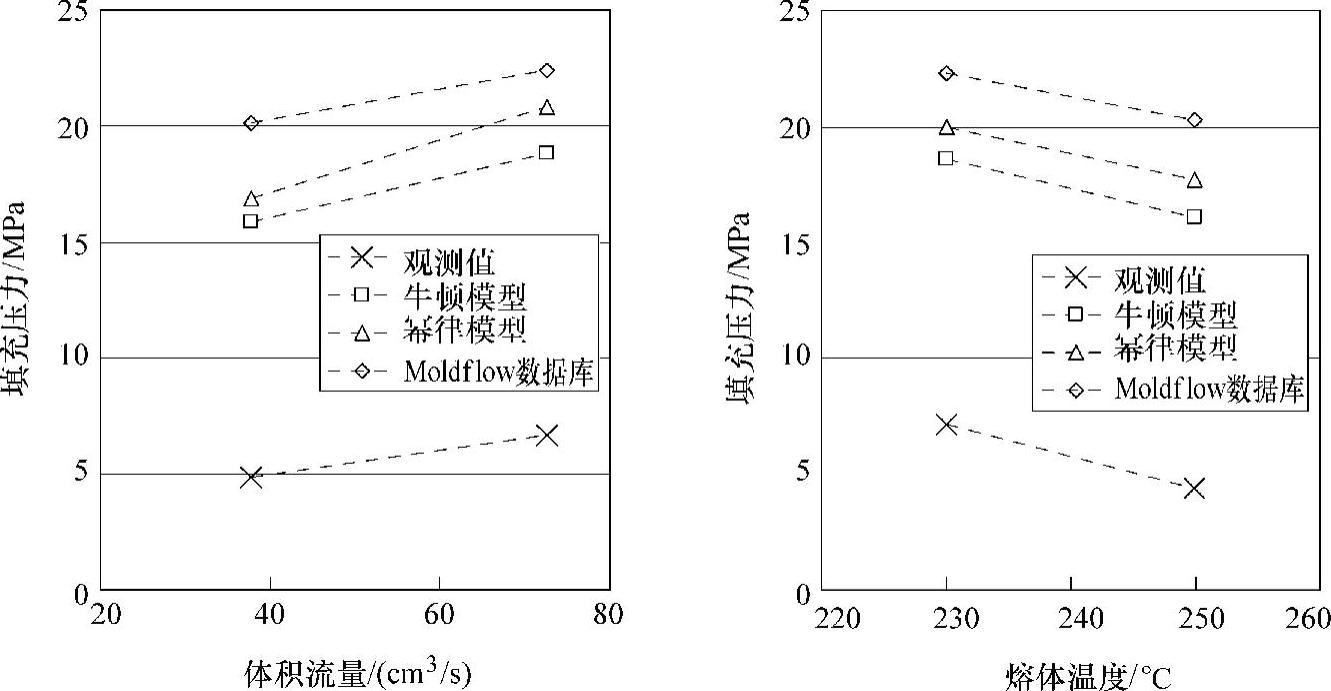

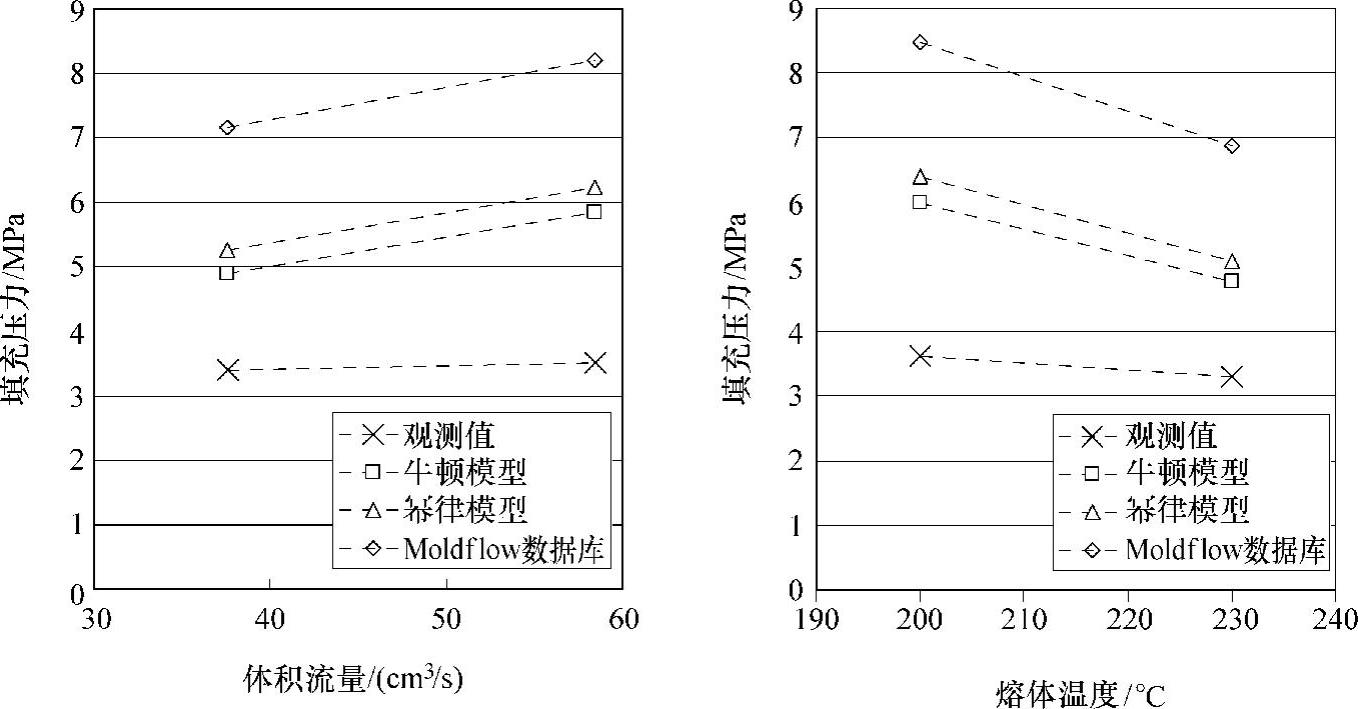

对于每种材料和运行情况,分别采用牛顿模型、幂律模型和数值模拟(Moldflow MPI5.1)进行模具填充分析。ABS材料的分析结果如图5.9所示,PP材料的分析结果如图5.10所示。

图5.9 ABS材料模型验证

图5.10 PP材料模型验证

试验结果表明所有的模型都高估了模具型腔填充压力。实测填充压力和模型预测值不符,其原因如下:

•流体穿过流道系统时会产生剪切热,从而熔体温度会急剧升高。

•型腔压力传感器设计或安装不合理,或者信号获取不当。(https://www.xing528.com)

•熔体可能沿着模具壁面滑移,而在模型中假设无壁面滑移。

•流变特性测试和验证试验所用材料存在差异。

•毛细管流变仪和Cross-WLF流变模型可能不适合于黏度表征。

•这些因素和其他不可知误差来源相结合引起。

实测压力和预测压力之间的偏差看起来有些大。然而,对于填充分析来说却没有更好的选择。一种情况是不进行分析,而是依赖于过去的经验来估计填充方式和压力。这种选择适用于常规地为相同的材料设计类似的模具的设计者,而对于新的设计和材料,这个方案是不足的。另一个选择是开发具有适当流动长度和厚度的试制模具,并且在拟采用的工艺条件下进行材料测试。这种试制模具的开发提供了最精确的结果,但是投入很大,因此对于很多成型应用不够经济。

虽然有很大的偏差,但结果仍有自洽性且很重要。可以观察到,与牛顿模型相比较,幂律模型预测到更高的压力。这点应该能被预期到,因为牛顿模型中假设沿厚度方向的黏度恒定,可根据式(5.16)由该恒定黏度评估出壁面处的表观剪切速率。

通过比较可知,在较低剪切速率下,幂律模型有过预测熔体黏度的趋势,所以该模型会提供较高压力估算。Moldflow软件分析结果提供了比牛顿模型或幂律模型更高的估算,其原因可能是它考虑了从热熔体到冷型腔的热损失和凝固层的形成。

一般的,所有的模型均能正确地预测填充压力与流动速率和温度的定性关系。要实现较高的流动速率要求在模具内有较高的压力驱动熔体流动,这点在所有的结果中都能得到验证。高的熔体温度提供较低的熔体黏度和较低的填充压力,这点在所有的结果中也能得到验证。

事实上,模具设计者可以在这些验证结果中得到帮助。所有模型总是过高预测填充压力,这意味着分析结果是保守的,并且如果用于模具设计,应该能提供一个成型用的零件。但是这种分析会使零件设计比实际上可能成型的零件要厚一些。在这种情况下,设计的模具所需的注射压力较低,因此工艺工程师应该通过降低熔体温度和缩短填充时间来缩短循环周期,以提高成型生产率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。