【摘要】:当注射成型机达到最大允许压力值时,聚合物熔体的流动速率开始衰减。流道系统可接受压力降的大小依赖于成型制品的具体特性,特别是与注射成型机可提供的熔体压力相比,更依赖于填充型腔所需要的熔体压力。图6.2 压力和流动速率耦合例如,薄壁成型需要有效熔体压力约为200MPa的注射成型机。为了精确地确定流道系统设计中可接受的压力降,模具设计者应该向工艺工程师咨询得到注射成型机的最大注射压力。

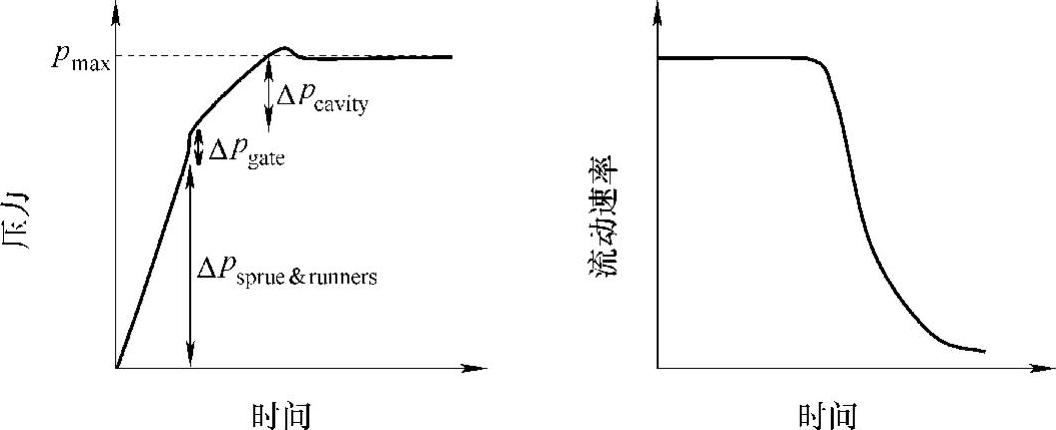

熔体穿越流道系统和型腔向前推进时,注射成型机中的熔体压力会增大。为了保证有足够的熔体压力驱动聚合物熔体充满模具型腔,必须对流道系统加以设计。如图6.2所示,在成型过程中,有很大流动阻力的流道系统会产生显著的压力降。当注射成型机达到最大允许压力值时,聚合物熔体的流动速率开始衰减。如果在填充过程结束之前,流动速率就显著下降的话,就可能会有短射或其他缺陷产生。

为了避免短射、延长成型周期和其他缺陷,必须对流道系统加以设计以保证可接受的压力降。流道系统可接受压力降的大小依赖于成型制品的具体特性,特别是与注射成型机可提供的熔体压力相比,更依赖于填充型腔所需要的熔体压力。

图6.2 压力和流动速率耦合(https://www.xing528.com)

例如,薄壁成型需要有效熔体压力约为200MPa的注射成型机。如果填充型腔要求的压力为150MPa,那么通过流道系统的压力降不应超过50MPa。然而,如果用同一机器生产仅需100MPa注射压力的零件,那么设计流道系统时压力降可为100MPa。

为了精确地确定流道系统设计中可接受的压力降,模具设计者应该向工艺工程师咨询得到注射成型机的最大注射压力。模具设计者也可以通过分析、模拟、样机成型或者原有经验估算填充型腔所需的熔体压力。如果不知道这个信息,模具设计者可以假定流道系统的最大压力降为50MPa(7200psi)。这个压力降比实际中的要高一些,但是这个规范会使设计很安全,具有更小的流道系统直径和更低的材料利用率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。