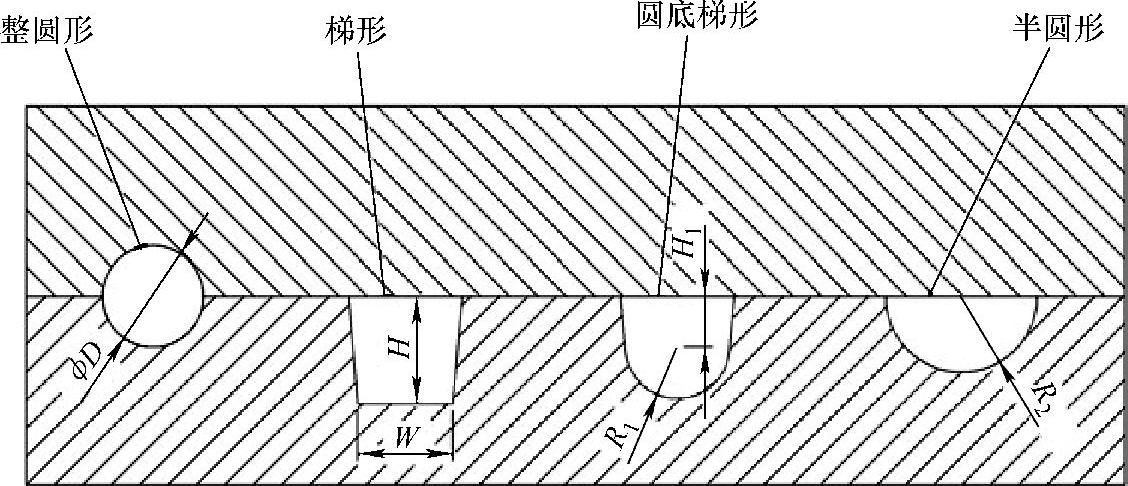

前面的分析将流道横截面形状局限为整圆形,因为在模具设计中这种流道极其普遍,并且这种流道分析很简单。然而,在实际中为了方便流道的机加工,其他流道横截面也非常普遍。特别地,经常将梯形、圆底梯形和半圆形流道仅加工在动模一侧,如图6.20所示。这种模具设计不仅可减少加工量,而且可减少设计时间和降低加工难度或者减少整圆两侧面中心线不重合的误差。

图6.20 常见流道横截面

这些非圆形流道的主要缺点是,沿着横截面周边产生了非圆形剪切速率和剪切应力。例如,梯形流道容易加工,但是其四角附近的区域沿着流道长度方向的流动非常微弱。可以通过将两个底角倒圆来改善梯形流道的性能。然而,所有这些非圆形流道均需要稍大一些并需要消耗额外的材料来提供和整圆形流道相同的压力降。

前文所述的分析适用于非圆形流道截面,虽然结果不如整圆形截面流道得到的结果那样精确。每一类型的流道形状的水力直径Dh计算为

式中,Asection是流道的横截面面积;psection是流道横截面的周长。

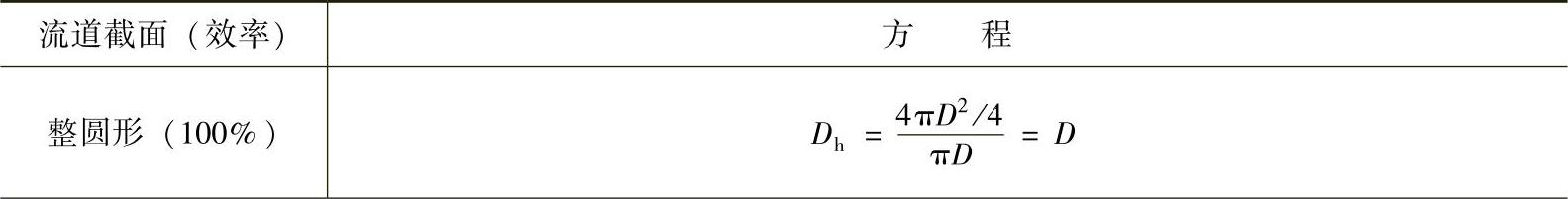

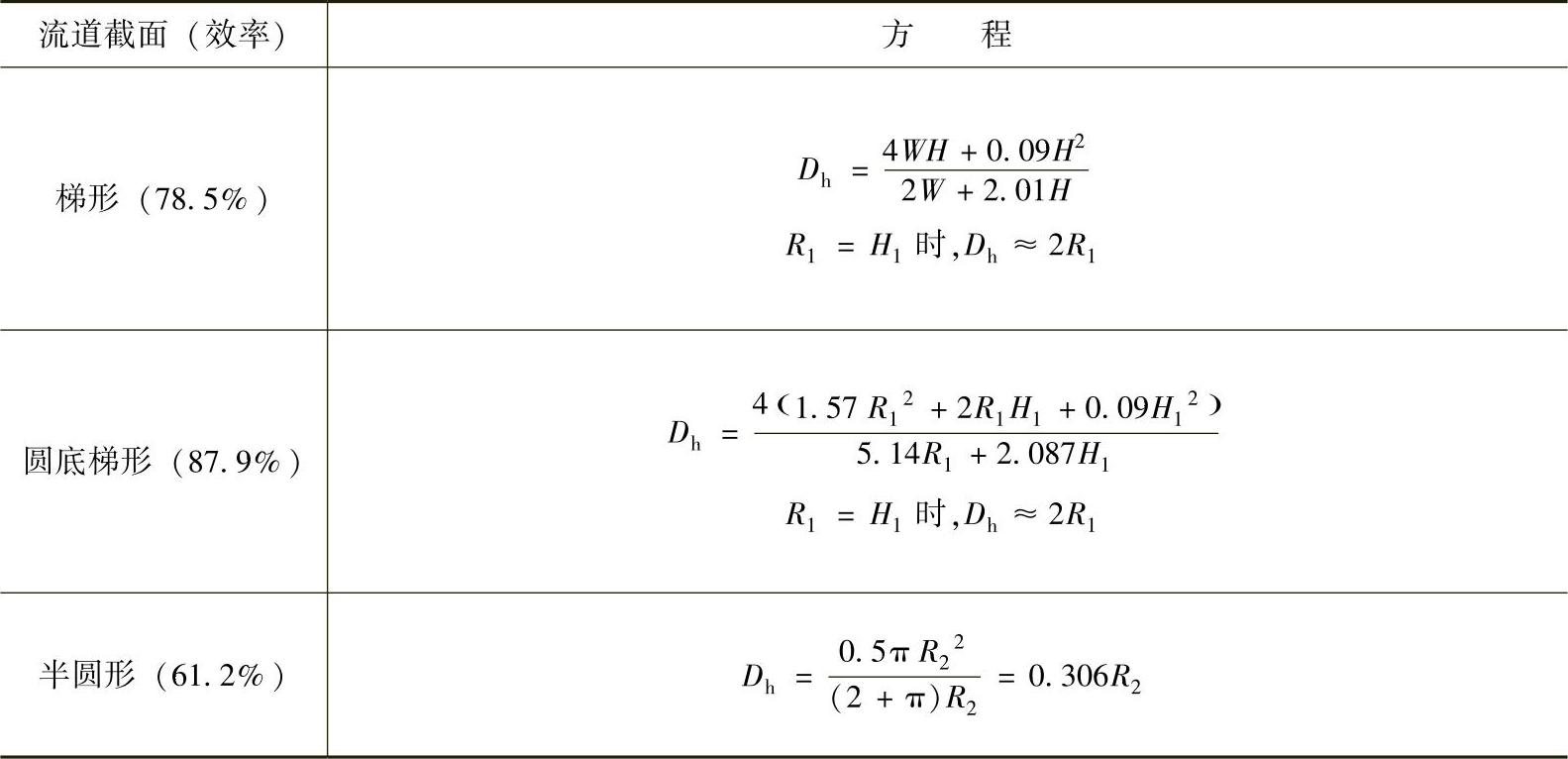

为了便于参考,表6.3给出了图6.20所示的不同截面的具体尺寸和水力直径之间关系的方程。应该注意到的是表6.3中各方程是假定脱模斜度为5°导出的,该角度有利于从模具中推出流道系统。这个假设减少了设计变量的数量。表6.4列出的各截面的效率为

表6.4 不同流道截面的水力直径

(续)

结果表明,整圆形截面流道是效率最高的截面设计,依次是圆底梯形截面、梯形截面和半圆形截面。

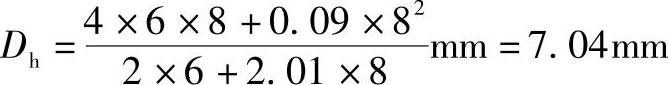

例:图6.7中三板式模具的一级分流道具有梯形截面。计算穿过长为120mm、宽为6mm、深为8mm和脱模斜度为5°的一级分流道的压力降。假定材料为ABS,流量为44cm3/s。

首先,水力直径计算为(https://www.xing528.com)

然后,把梯形流道当做圆形流道,利用幂律模型,使用水力直径,计算压力降为

这个梯形流道的尺寸很大,虽然产生的压力降非常低,但是会消耗过量材料,并且会延长循环时间。应该减小流道深度和宽度。

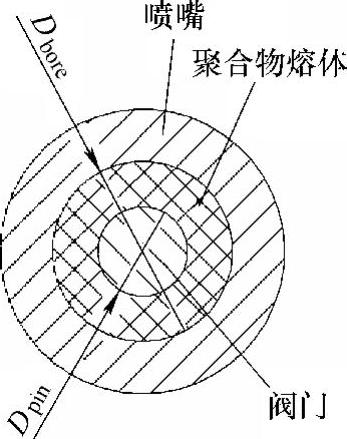

在热流道系统中,还有另一种流道截面很常见:环形截面。特别地,很多热流道沿着喷嘴长度方向配备阀门来物理地切断浇口,这将在7.2.9节讨论。在这个设计中,聚合物熔体在圆柱喷嘴和圆柱阀门之间流动,形成图6.21所示的环形。

图6.21 阀式浇口热流道模具的环形截面

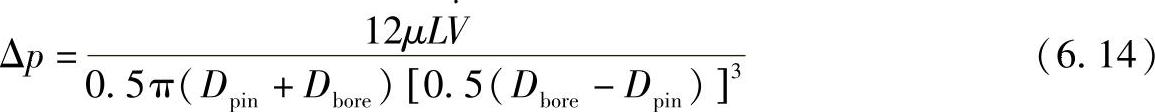

可以利用适用于方形流道的黏性流动方程来精确地逼近聚合物熔体流过环形截面的流动。矩形流道的宽度可以通过用环形熔体的平均直径得到的周长来代替,而矩形的厚度可以用阀口和喷嘴孔间的距离代替。在方程(5.17)中进行这些代换,得到环形截面中压力降和流量之间的关系

式中,Dpin是阀口的直径,Dbore是喷嘴孔的直径。

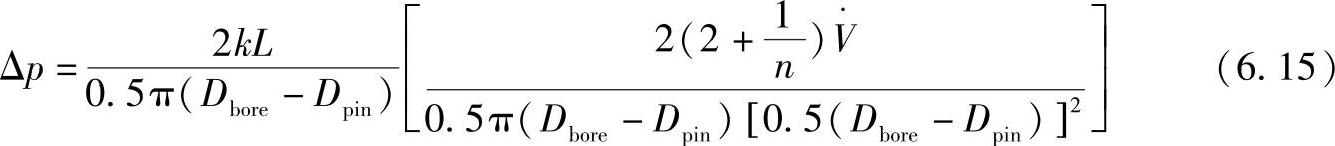

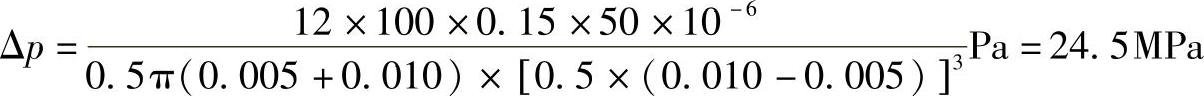

幂律模型环形截面的压力降可以简单推导为

例:计算穿过长为150mm、孔径为10mm和阀口直径为5mm的阀式浇口喷嘴的压力降。假定材料黏度为100Pa·s,流量为50cm3/s。

将这些值代入方程(6.14),压力降估算为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。