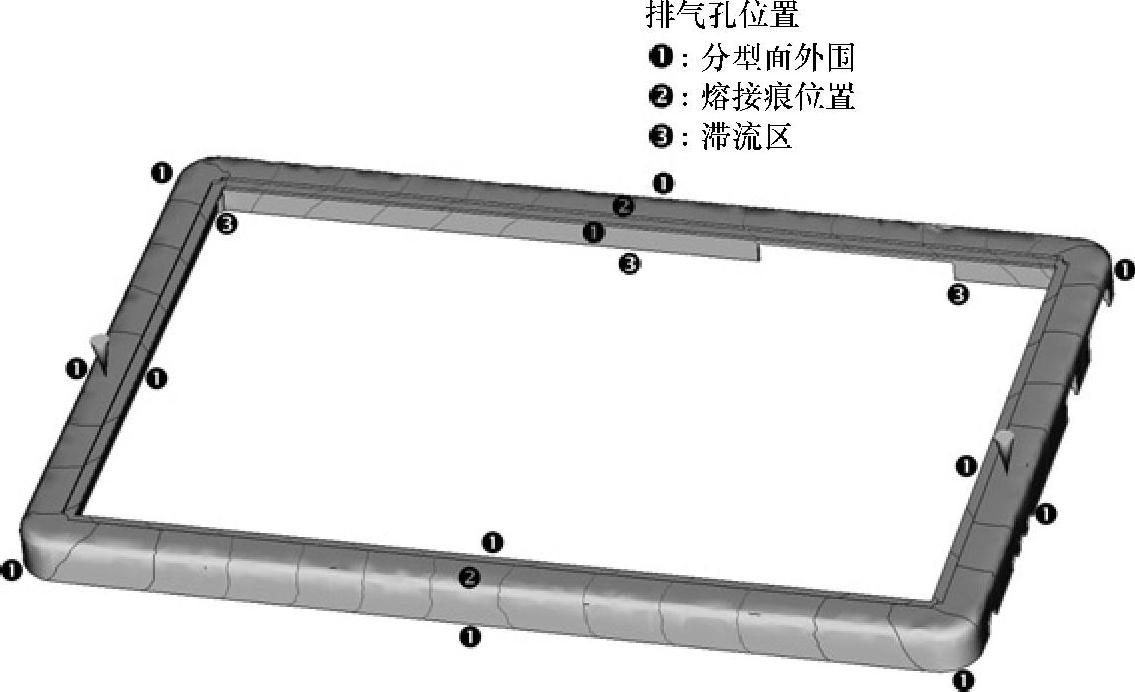

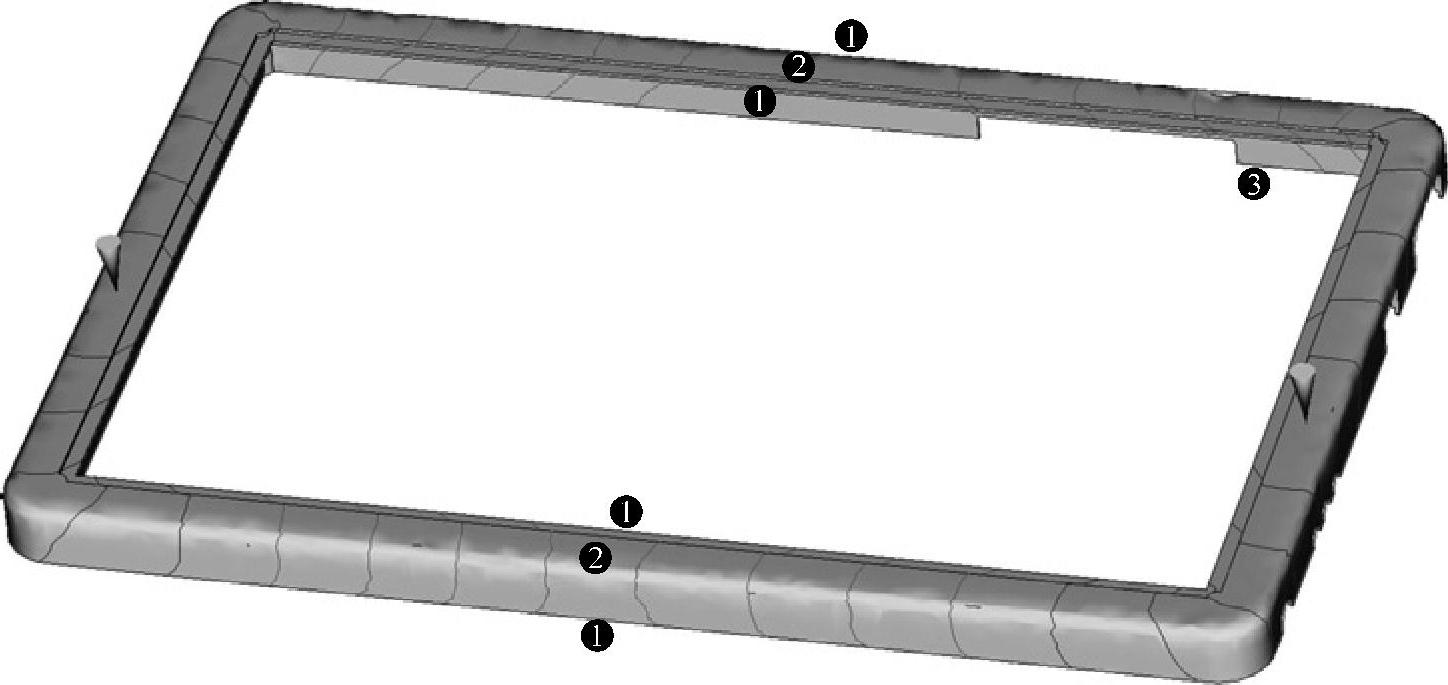

下一步,有必要确定排气孔的位置。这些位置可能看起来比较明显,但是进一步考虑的话,确定这些位置也是不简单的。通常有三种位置必须排气,如图8.1所示。第一种类型的排气孔要求设在模具分型面边缘或者其他插穿面的熔体汇合区。第二种类型的排气孔要求设在熔体汇合产生熔接痕的位置。第三种类型的排气孔要求设在熔体汇合的模具滞流区。每种情况简要介绍如下。

图8.1表明在边框分型面和插穿面周边有12个潜在排气位置。包括浇口附近的4个位置和拐角处的4个位置在内的一些排气孔可能不必要,因为熔体流动主要是径向流动。因为流动是径向的,所以熔体能够到达模具边缘而不圈闭空气,从而没有必要在这些位置设置排气孔。然而,熔体前沿会略微改变,熔体在如图8.2所示的位置圈闭空气是很常见的。拐角处和浇口附近的排气孔设计可以选择,为了避免以后再改变模具,模具设计者可以在这些位置选择性地指定具体的排气位置。如图8.2所示,应该包括流动末端的4个排气位置,因为来自型腔的大部分气体可能从这里排出。

图8.1 根据类型设置排气位置

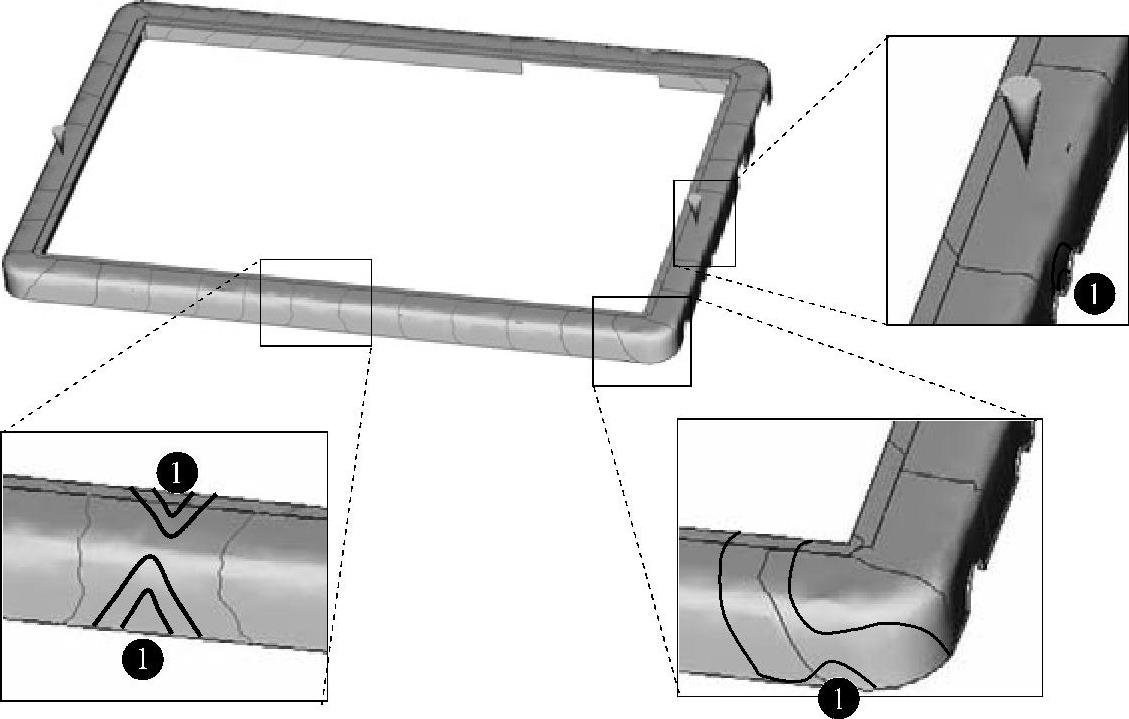

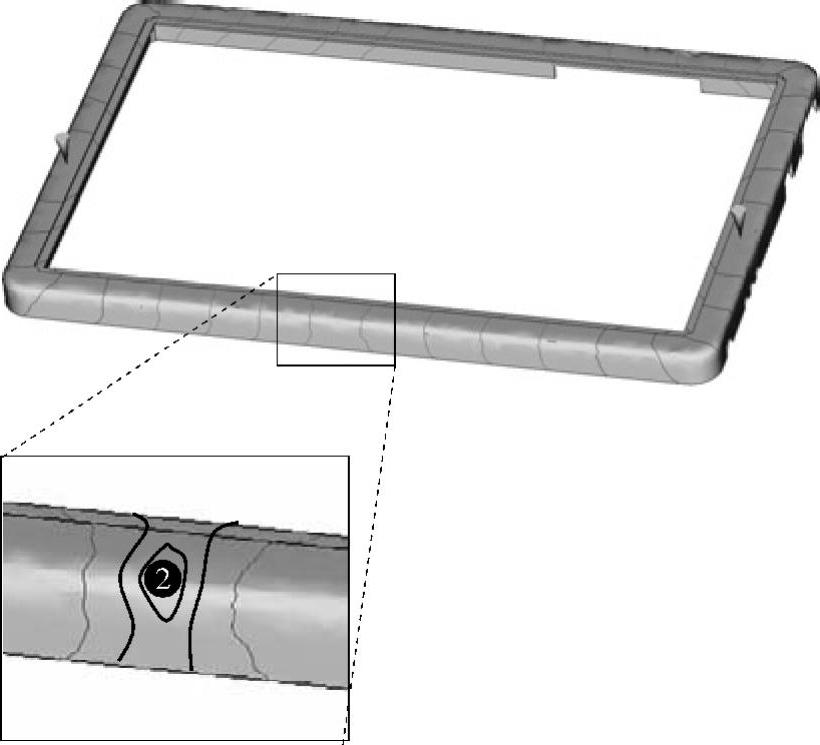

第二种类型的排气孔要求设在两股熔体前沿汇合区,如图8.3所示。在这种情况下,两股凹形熔体前沿汇合在一起形成封闭圈,空气不能从该封闭圈中排出。因此排气孔要求设在型腔内表面,如图8.3所示。通常,在型腔表面设计推杆来提供这种排气功能。

图8.2 插穿面的排气位置

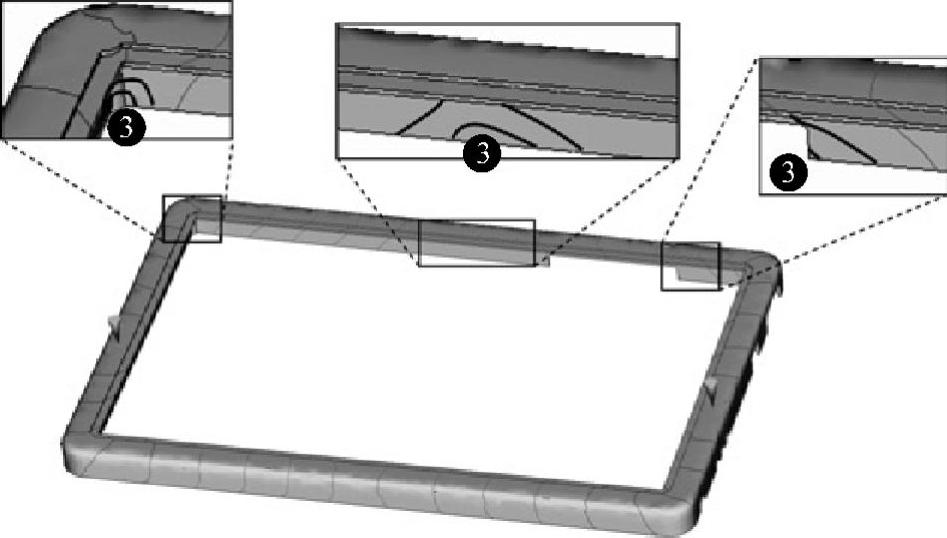

第三种类型的排气孔出现在模具滞流区。精确的位置并不总是很明显的,图8.4给出了三个例子。在左边的例子中,熔体沿着凸台长度方向流经型腔表面,最终把空气圈闭在凸台顶部。中间例子中,两股熔体前沿在筋板处汇合,把空气推到筋板死点处。在右边的例子中,熔体前沿沿着对角方向穿过筋板。由于筋板中存在分流结构,所以空气被圈闭在型腔的转角处。在边框设计中约有20个这种需要排气的滞流区。

(https://www.xing528.com)

(https://www.xing528.com)

图8.3 零件内部的排气孔位置

图8.4 滞流区处的排气位置

以上的讨论表明,模具设计者需要考虑约36个排气位置。这些排气位置看起来并非全部都需要。另外有些排气孔的设置通常比较容易操作,可以在模具加工完并试验后进行。因此,对于模具设计者来说,通常需要先具体指定最重要的排气位置。

例:对于边框成型模具,模具设计时应先指定8个排气位置,如图8.5所示。

图8.5 最初排气孔位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。