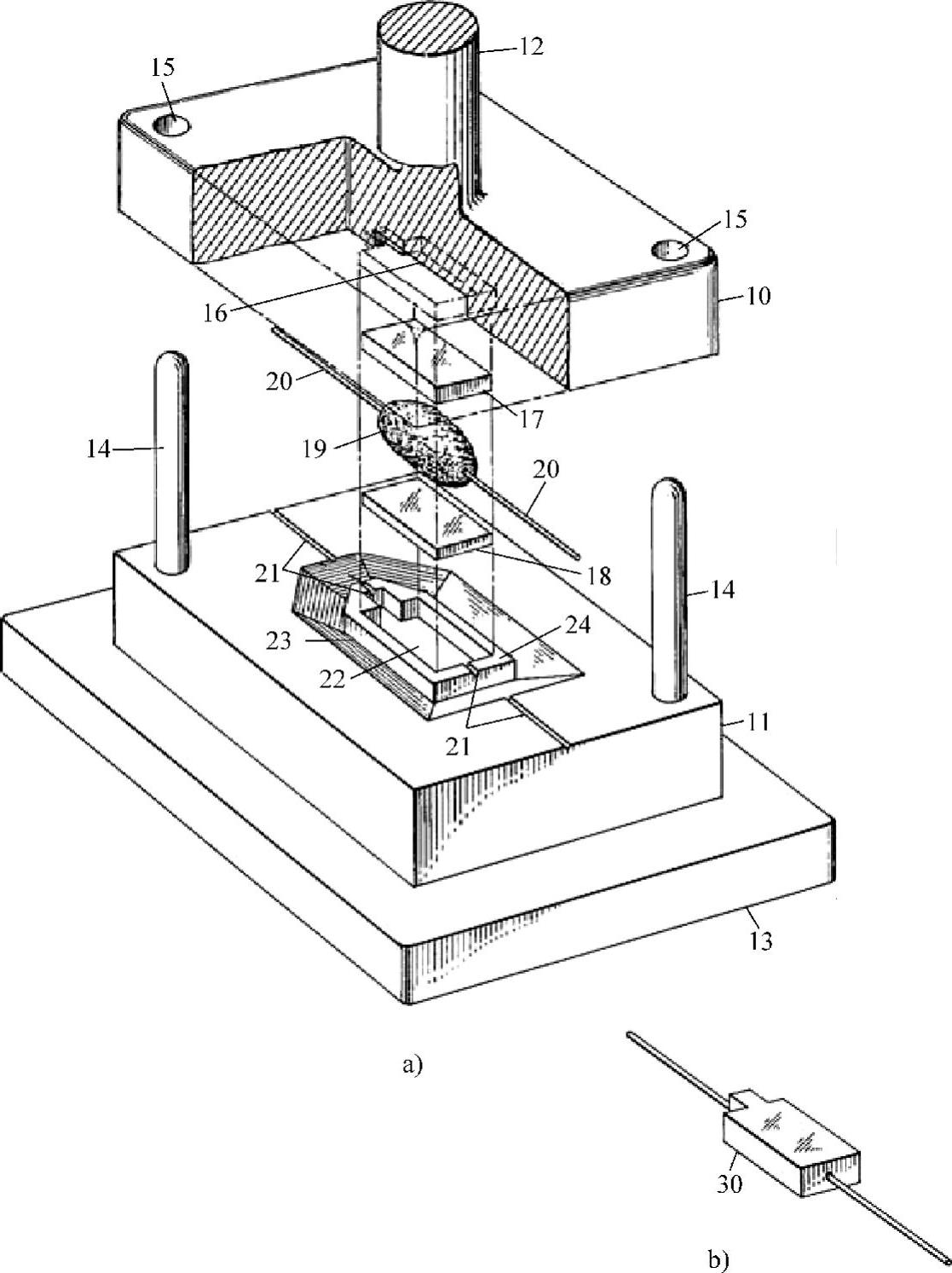

图13.6 镶件模压成型

将其他元件封进高聚物熔体中的一种常用方法是如图13.6所示的模压成型,其生产的是钽电容。在这一成型工艺过程中,模具合模前将电容19安置在两层高聚物熔体17和18之间。设计的模具有与17和18相应的型腔16和22来填充高聚物,凹槽21是为了配合导线20。在任何成型工艺中,模具设计者都应该详细考虑制品脱模后的处理。在图13.6所示的设计中,下面的型腔22比上面的型腔16要深。另外,下面模具部分11有一个溢料井23用于收集在模压成型过程中从型腔流出的物料。鉴于这些设计因素,开模时制品将留在下面模具部分。(https://www.xing528.com)

在这一模压成型过程中,物料层17和18是从片料切下的,其形状与相应的型腔配合,同时还支承着电容19和导线20。可取的做法是使熔体完全与型腔的内表面接触从而促进热传递和物料成型。合模前,模具两部分10和11中的筒式加热器使模具和物料层的温度高于物料的玻璃化温度。一旦物料软化,模具在低的力的作用下将慢慢合上。随着模具慢慢合上,流体慢慢流向电容的周围直到其完全被包住——型腔中过量的物料将流出溢料面24,流进溢料井23。一旦嵌入元件完全被包住,最大锁模力可以作用于模具两部分以进行收缩补偿从而达到预定的尺寸,随之冷却模具。

这一模具设计具有一些特点。第一,模具中的凹槽固定嵌入元件从而避免在成型过程中模具的移动和物料的流动引起嵌入件的移动。第二,这一工艺是通过控制模具加热和物料软化以及接下来的合模和模具冷却来使作用在镶件上的应力较小的特别设计。对于加热和冷却循环,模具设计者应仔细设计以减小模板的大小和厚度,从而减小能耗和缩短成型周期。第三,这一工艺用一个溢料面和储料槽来控制过量料的溢料,选择合适量的物料来减少溢料量并确保完全充模是合理的。在这一设计中,模具下半模部分上的溢料面24与模具上半模上与其配合的面之间需要一个较大的间隙。如果这一间隙太小,流到型腔外面的高聚物熔体可能会限制模压成型工艺的速率。第5章和第9章的填充和冷却分析可以为设计提供有用的信息。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。