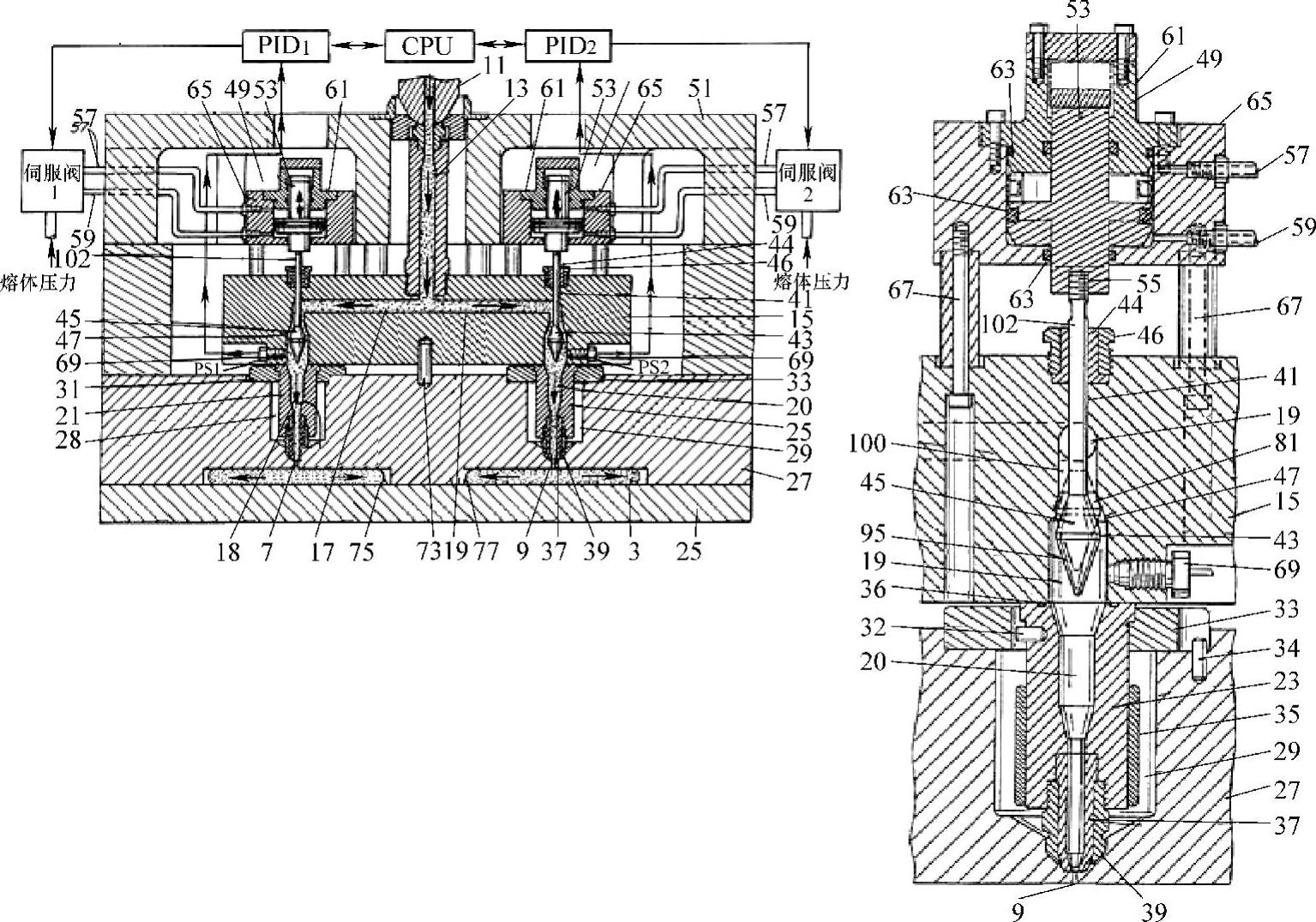

注射成型工艺控制的目的是为了指定整个型腔中压力和温度的分布。对于增加必要的自由度,存在一些可能的观点,但一个常用的做法是在流道系统的每个分流道同时变更流动阻力。图13.21所示为一个使用快速反应的液压驱动变阻熔体阀的设计[67]。阀在锥形阀杆45与内孔19锥形面47间有一个可调环隙81。熔体流动阻力取决于阀杆与模具壁间的环隙,轴向移动阀杆可调节通过每个阀的熔体流速和压力。当应用闭环系统时,这种方法可用于同时控制多个型腔的压力。

应用这一系统,在成型过程中引入了三个新的特点[68]。第一,每个阀的单独控制可以用来分别控制型腔多个区域的压力和流动。之前,因为不能单独控制各个工艺条件的变化,旨在改进制品某个部位的更改会导致对型腔其他部分的不利影响。对于这一工艺,流经每个阀的流体能单独控制,其为成型工艺带来了额外的自由度。第二,在成型周期内,可以通过动态调节阀来达到动态平衡。例如,可以用这一方法来指定一个阀的状态来控制填充阶段流体的流速,后面用一个完全不同状态的阀来控制填充压力。第三,这一工艺的动态性能使阀对由型腔中的传感器反馈的信息作出反应来实现快速控制,因此对直接决定制品性能的型腔状态变化实行闭环控制。注射机输入参数、机器性能和材料特性的变化可动态补偿以生产一致的产品。此外,型腔变量的控制能直接利用压力测量作为产品质量自动监测的工艺控制技术。这可以避免在许多情况下人工监测产品质量。因注射成型机的动态变化与型腔分离,注射成型机的各方面性能对制品影响相对较小。

图13.21 动态浇注控制

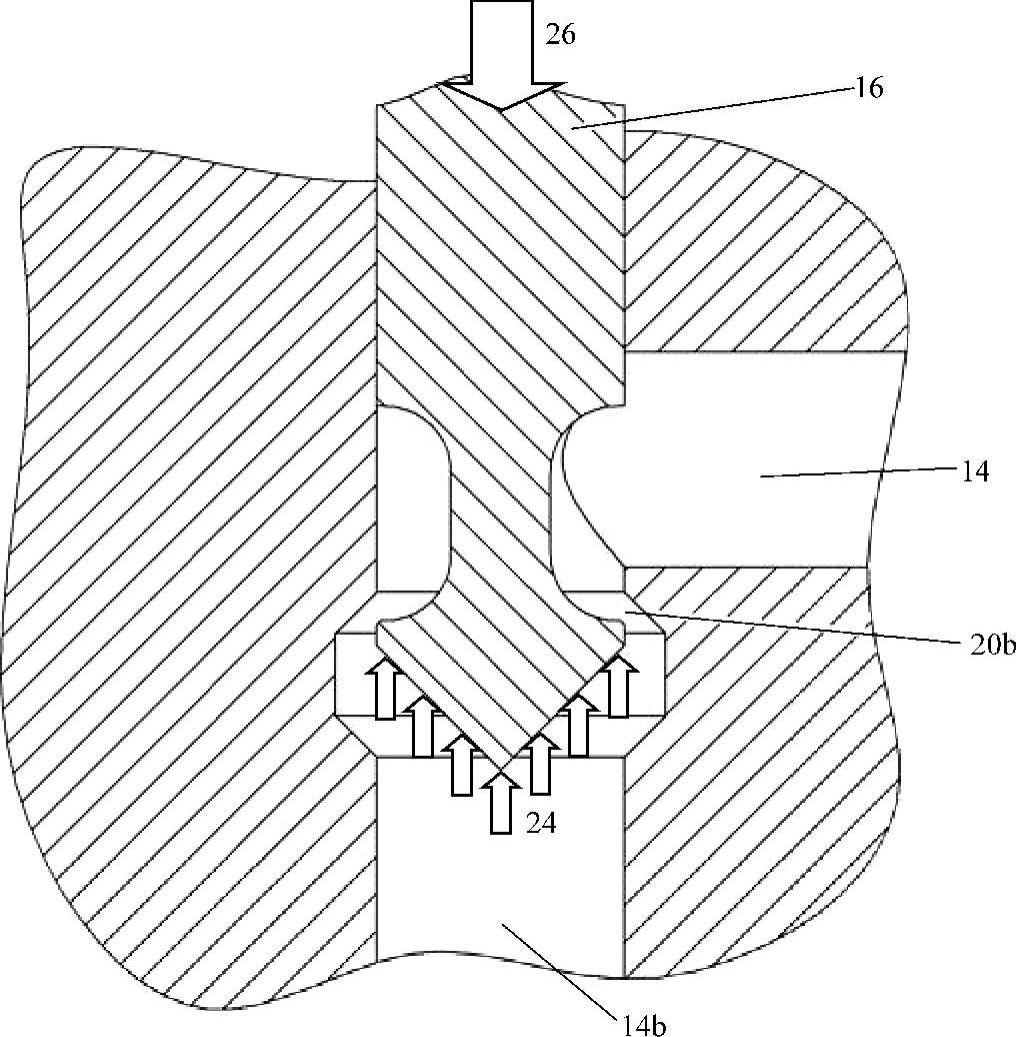

闭环熔体控制系统的尺寸、复杂性和成本使得其在许多成型中的应用受阻。为了降低这一系统的成本和复杂性,发展了图13.22所示的自调节阀设计[69],其与开环控制系统一起工作,不需要任何压力传感器。熔体进入流道14,流进孔20b并充满阀销头周围以对阀销伸出的部分作用一个动态力24,其作用趋向于关闭流动熔体,减小熔体压力。同时,一个相反的控制力26作用在阀销杆16上,其作用趋向于提高熔体流动速度和熔体压力。结果是,阀销移动直至动态力24和控制力26达到平衡。换句话说,如果控制力26和动态力24的大小不同,控制元件将移动直至控制力和动态力相等,从而调节了熔体压力。(https://www.xing528.com)

图13.22 自调节阀设计

出口熔体压力大小约等于控制力除以阀的投影面积。已有研究表明剪切应力和阀销16沿长度方向引起的压力降使输出熔体压力存在一定的误差[70,71]。如果通过液压缸或气缸提供阀杆控制力,那么输出熔体压力等于作用在传动装置上的压力乘以强化系数,一般由传动装置推杆截面积与阀销头截面积的比例决定的强化系数为100∶1。在成型过程中通过控制每个阀缸的传动压力,可以使成型工艺条件与传统注射成型相比更一致、更灵活,而不需要型腔压力传感器和闭环控制系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。