聚合物熔体不仅具有较高的黏性,还有明显的弹性。弹性也与塑料的成型加工密切相关。本节讨论塑料熔体弹性的原理和熔体的破裂。

1.熔体的弹性

对于固态或橡胶态黏弹性材料的黏性和弹性的研究已相当深入。在加工成型的时间周期内对聚合物熔体流动中的弹性,往往与黏性各自分别处理。研究熔体的弹性,一般从应力的弹性回复入门。

聚合物熔体受剪切应力或拉伸应力作用,不但有消耗能量的流动,同时也储存能量。一旦作用应力或边界约束去除,此储存的弹性能会产生回复形变。

对于聚合物熔体的剪切流动,剪切弹性模量G是去除的剪切应力τ与可回复弹性剪切应变γR之比,写成

对于聚合物熔体的拉伸流动,拉伸弹性模量E是去除的拉伸应力σ与可回复拉伸弹性应变εR之比。写作

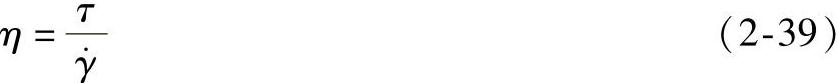

图2-20所示是170℃的某品级聚乙烯熔体的流动特性数据。横坐标的剪切应力τ的对数值,对应对数剪切速率 的斜线,有熔体的剪切黏度η为

的斜线,有熔体的剪切黏度η为

在纵坐标的对数轴上,可读出对应的η(N·s/m2)。也可在纵坐标上读到剪切弹性模量G(N/m2),用对应横坐标上剪切应力τ(N/m2),计算出回复弹性剪切应变γR。

图2-20上横坐标也是拉伸应力σ(N/m2)。对于拉伸应变速率 ,有熔体的拉伸黏度ηE为

,有熔体的拉伸黏度ηE为

用拉伸黏度曲线ηE(N·s/m2),读到横坐标拉伸应力σ,可计算得拉伸应变速率ε·。利用熔体弹性模量E(N/m2)曲线,以对应的拉伸应力σ,可计算得回复的拉伸弹性应变εR。

从各种聚合物熔体的G、η、E和ηE流动特性曲线可知,剪切弹性模量G和拉伸黏度ηE分别随剪切应力τ和拉伸应力σ的增加而增大。而剪切黏度η随剪切应力τ增大有明显下降。聚乙烯、丙烯酸类树脂、聚酰胺66以及低聚合度的线性聚合物,其拉伸黏度ηE几于与拉伸应力σ无关。一般支化聚合物如低密度聚乙烯,其拉伸黏度ηE随σ增加而增大。一般高聚合度的线型聚合物如聚丙烯,其ηE随σ增加而减小。

图2-20 170℃聚乙烯熔体的流动特性

虚线1—不稳定流动 虚线2—熔体破裂

又从图2-20可知,聚合物熔体在低剪切应力τ<104Pa时,剪切模量G大致为常数。约在τ>104Pa时,剪切黏度η急剧下降,熔体会出现不稳定流动。拉伸正应力σ>106Pa时,会出现熔体破碎。这都是因为熔体内弹性能储存过大,弹性表现突出。(https://www.xing528.com)

弹性变形在外力除去后的松弛回复快慢,由松弛时间λ=η/G或λE=ηE/E决定。如果实际变形的时间t比高聚物熔体的松弛时间λ或λE大很多,则熔体的形变主要为黏性流动。因为弹性变形在此时间t内,几乎都已松弛了。反之,如果实际变形的时间t比熔体的松弛时间λ或λE小得多,则以弹性变形为主。

与剪切黏度相比,高聚物熔体的剪切模量对温度、压力和相对分子质量并不敏感,但都显著地依赖于聚合物的相对分子质量的分布。聚合物熔体特征是在相对分子质量高,相对分子质量的分布宽时,弹性表现最为明显。因为相对分子质量高的熔体黏度高,而且相对分子质量的分布宽时,剪切弹性模量低。因此,熔体所具有的松弛时间长。弹性变形的松弛过程长,弹性表现就充分。

2.熔体的破裂

当挤出速率逐渐增加时,挤出物表面将出现不规则的现象,甚至使内在质量受到破坏,此类现象统称为熔体破裂(melt fracture)。

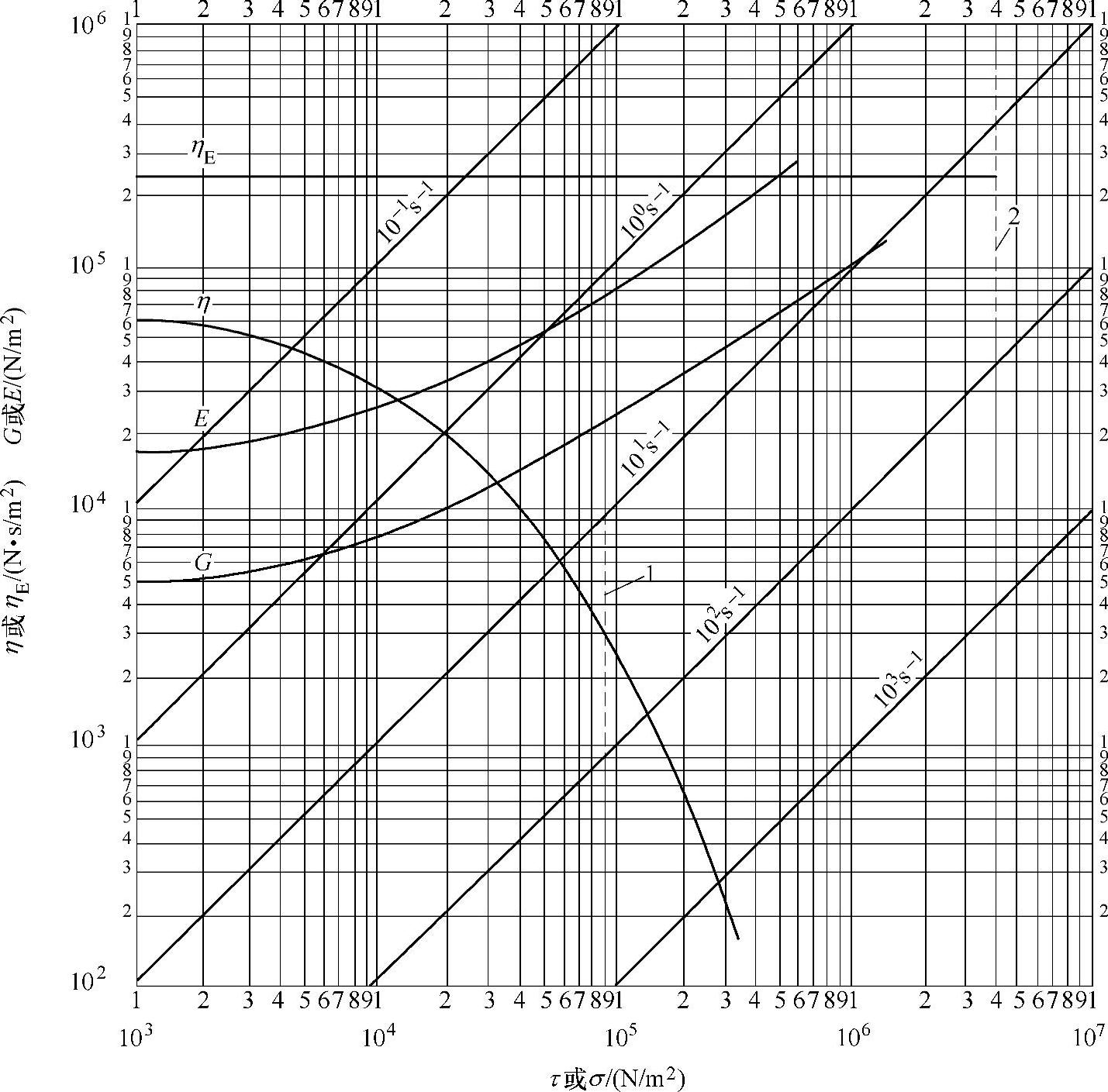

图2-21 聚甲基丙烯酸甲酯于170℃、不同挤出速率下的挤出物

聚合物熔体从小浇口对空注射中,在熔体挤出速率较低时,挤出物具有光滑表面和均匀形状;当挤出速率达到某值时,挤出物表面失去光泽且表面粗糙,类似于橘皮纹;当挤出速率再升高时,挤出物表面出现众多的不规则的结节、扭曲或竹节纹,甚至支离和断裂成碎片或柱段,如图2-21所示。这种现象称为熔体破裂。这些现象说明,在低的剪切应力或速率下,各种因素引起的扰动被熔体黏性所抑制;而在高的剪切应力或速率下,流体的弹性恢复的扰动难以抑制,且发展成不稳定流动,引起流体的破裂。

熔体破裂不仅在挤出物的外观出现畸变、支离和断裂,而且破坏到挤出物内部。对产生此种严重破坏原因有两种意见。一种认为熔体中贮存的弹性剪切应变能转变成表面自由能,破坏了挤出物。另一种看法是,在浇口及其上游的通道内由于熔体各处受应力作用的历史不尽相同,因而离开浇口后所出现的弹性恢复就不可能一致。如果弹性恢复力不为熔体所容忍,就会引起熔体破裂。

熔体破裂现象是聚合物熔体所产生弹性应变和弹性恢复的总结果,是一种综合现象。塑料熔体在注射模内流动过程中,不稳定的流动和熔体破裂将会在制品上出现流动痕迹,并损伤力学和物理性能。熔体从小浇口射入大型腔,很容易形成蛇形流动和熔体破裂。通常注塑件都为薄壁结构,型腔间隙多为1~3mm。矩形浇口的高度约为制品壁厚的一半。射入的熔体在模具壁面间的窄缝中流动,阻力减小了熔料的能量,弹性恢复受到约束,让熔体稳定推进。注射模的浇口及其位置的设计,必须考虑避免不稳定流动。以下一些因素影响着熔体破裂的出现。

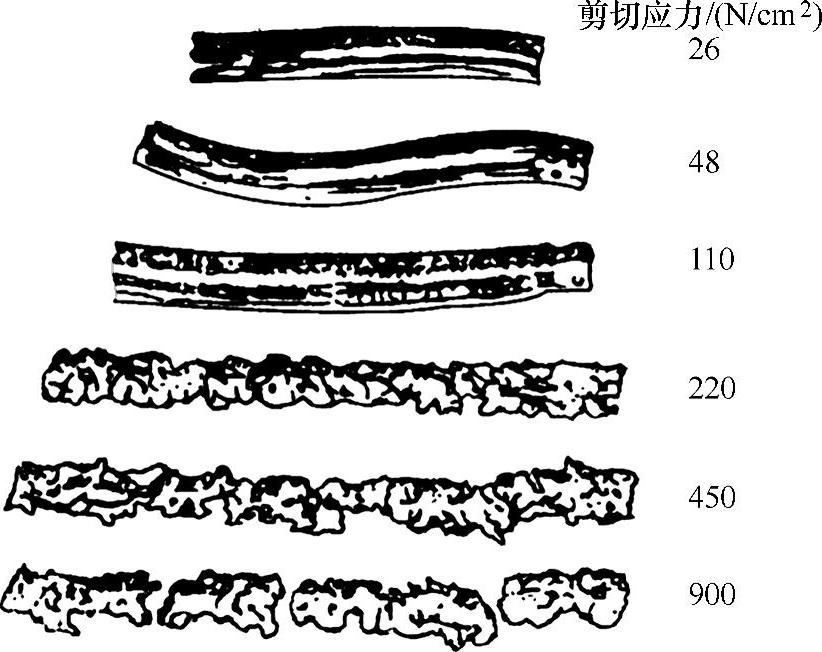

1)发生不稳定流动现象所确定的临界剪切应力为105Pa(=10N/cm2)数量级。并随着温度升高而略有增加。临界剪切速率 随着浇口长径比的增加而增大,同时也随着温度升高而有增加。图2-22所示为临界剪切应力τcr和临界剪切速率

随着浇口长径比的增加而增大,同时也随着温度升高而有增加。图2-22所示为临界剪切应力τcr和临界剪切速率 对温度的依赖关系。

对温度的依赖关系。

2)浇口的入口角对临界剪切速率 的影响较大。PE熔体将入口角从180°改为30°,临界剪切速率

的影响较大。PE熔体将入口角从180°改为30°,临界剪切速率 提高了10倍多。使用流线型的结构是防止聚合物熔体滞留并防止挤出物不稳定的有效方法。

提高了10倍多。使用流线型的结构是防止聚合物熔体滞留并防止挤出物不稳定的有效方法。

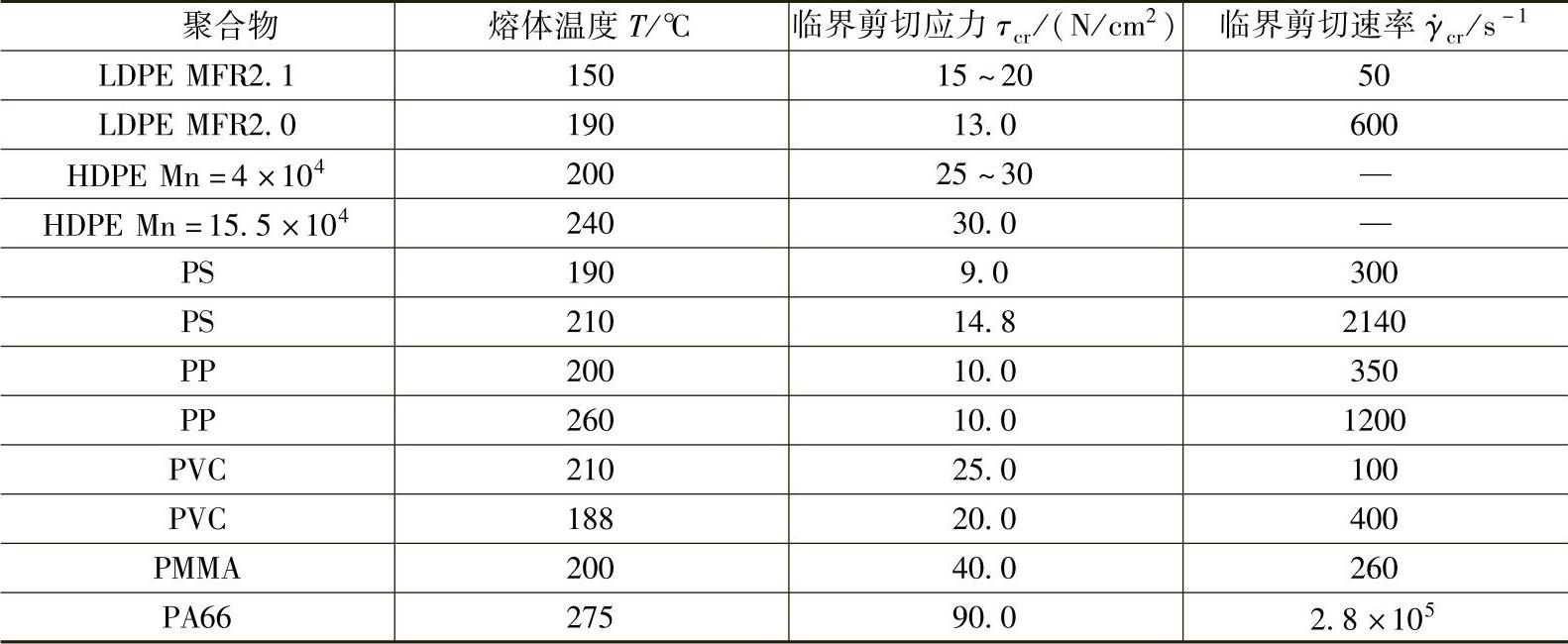

3)各种聚合物熔体的临界剪切应力τcr在105~106Pa范围内。随聚合物品种和品级不同临界剪切速率 有所差异。表2-12列示了多种聚合物的τcr和

有所差异。表2-12列示了多种聚合物的τcr和 值。

值。

图2-22 PE熔体临界剪切应力τcr和临界剪切速率 cr对温度的依赖关系

cr对温度的依赖关系

表2-12 若干熔体的临界剪切应力τcr和临界剪切速率 cr

cr

4)临界剪切速率 随着相对分子质量增加而降低。相对分子质量大的聚合物熔体,在较低的剪切速率时也会发生熔体破裂。对于注射模塑来说,临界剪切速率

随着相对分子质量增加而降低。相对分子质量大的聚合物熔体,在较低的剪切速率时也会发生熔体破裂。对于注射模塑来说,临界剪切速率 数值显得特别重要。相对分子质量低的聚合物熔体,适宜高速注射模塑。

数值显得特别重要。相对分子质量低的聚合物熔体,适宜高速注射模塑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。