1.表面质量检查

感应热处理工件表面不允许有淬火裂纹、局部烧熔和其他表面有害缺陷。工件一般应全部进行目测检查。重要工件或带沟槽、孔眼等易淬裂的工件,在单件或小批量生产时,应全部进行无损检测;成批或大批量生产时,应按照零件工艺卡规定的检查比例进行无损检测。

2.表面硬度的检查

单件或少批量生产时,应全部检查工件的硬度;批量生产时,一般按5%~10%的比例检查硬度;大批量生产时,可根据工艺卡规定的比例检查。

硬度的测定一般可用洛氏硬度计进行,较大及复杂的工件可采用便携式硬度计或笔式硬度计。在难以用以上硬度计测试的形状不规则的沟槽内淬硬区,可用锉刀检查,必要时用金相解剖法测试样块硬度进行核对。

3.淬硬层深度及淬硬区宽度的检查

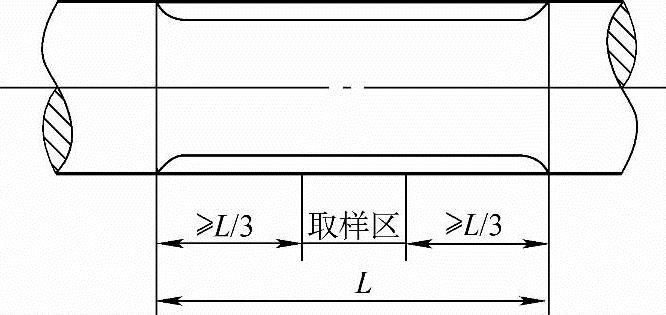

(1)淬硬层深度的检查 通常采用硬度法和显微组织观察法两种。对于材质一致性好、形状简单的圆棒工件,在生产现场可用磁性无损检测方法检查,但在一定时间内必须用硬度法和显微组织观察法进行核对,修正硬化层深换算曲线和数据。硬度法检查淬硬层深度的取样部位见图2-16。

图2-16 硬化层深度检验的取样部位

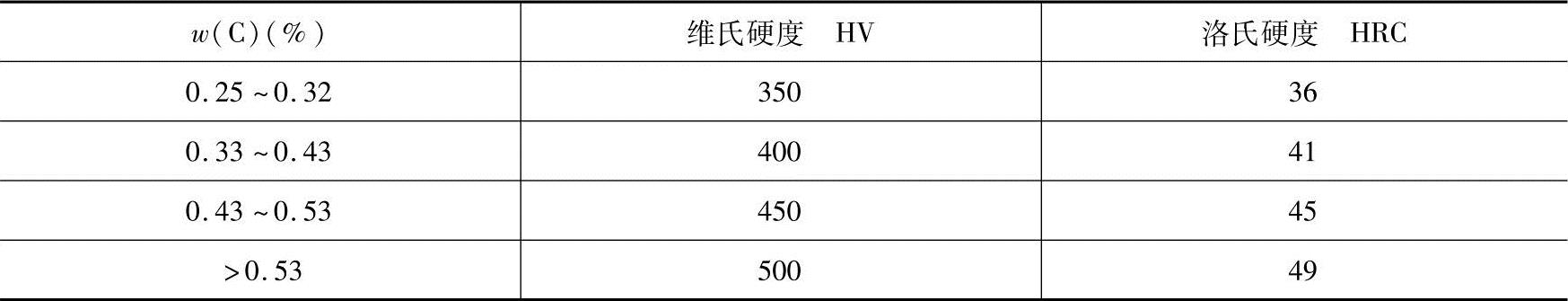

1)硬度法。测试淬硬层深度的硬度法是在试样的断面上用硬度计测量有效淬硬层深度的方法。有效淬硬层深度是从淬火状态或淬火后低温回火(回火温度低于200℃)状态的工件淬硬层表面至规定的界限硬度位置的距离。规定的表面最低硬度≥48HRC时的界限硬度值见表2-8。

表2-8 表面最低硬度≥48HRC时的界限硬度值

表面最低硬度小于48HRC时的界限硬度可按式(2-22)计算

界限硬度(HV)=0.8×最低表面硬度(HV)(2-22)

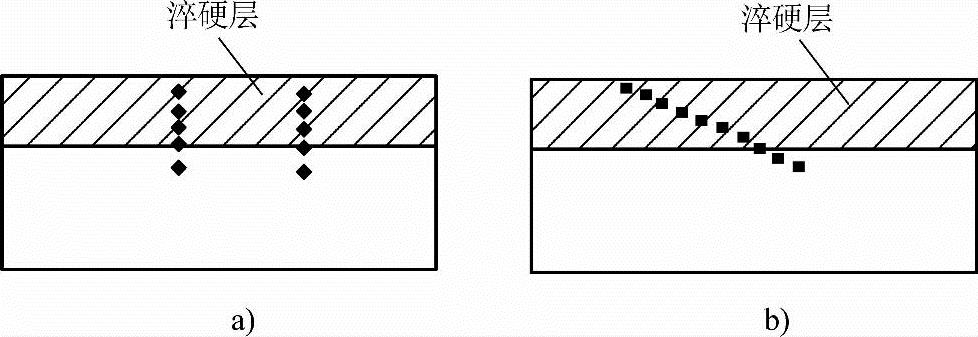

硬度法测试时推荐使用维氏硬度计,试验力可用4.9~49N(0.5~5kgf),推荐试验力为49N(5kgf)。当要求的最小淬硬层深度大于2mm时,可用洛氏硬度计测量。硬度压痕可选择垂直测定和倾斜测定两种排列方法(见图2-17)。压痕中心至试样边缘的距离应大于压痕对角线长度的2.5倍,相邻压痕中心的间距大于压痕对角线长度的2.5倍。淬硬层深度为0.5~1.0mm时,允许压痕间距扩大到≤0.2mm;淬硬层深度大于1.0mm时,根据深度不同,压痕间距允许扩大到0.20~1.0mm。

图2-17 硬度压痕排列方法

a)垂直测定 b)倾斜测定

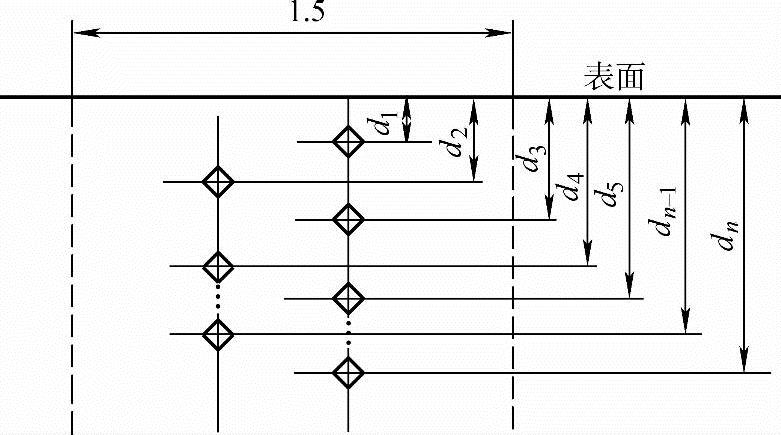

在1.5mm宽的测量带内的2或3条线上检测硬度时,硬度压痕的排列如图2-18所示。图中d为硬度压痕中心至表面的距离,dn-dn-1≤0.1mm。在有疑问的断面上,可测量多条测量带上的硬度,根据各部分的位置与硬度值,做至表面距离与硬度关系的曲线,测出有效淬硬层深度。

2)显微组织观察法。该法是在100倍的金相显微镜下,按照界限金相组织来测定有效淬硬层的方法。有效淬硬层深度是从淬火状态或淬火后低温回火状态的工件表面至规定的界限金相组织位置的距离。

界限金相组织的规定如下:

图2-18 硬度压痕的排列

①预先经调质处理的钢制工件的界限金相组织为20%索氏体组织。

②预先经正火处理的钢制工件的界限金相组织为50%马氏体组织。(https://www.xing528.com)

③表面硬度≤55HRC的钢制工件,其淬硬层深度由表面测至心部组织的一半。

④珠光体体积分数高于60%的球墨铸铁的界限金相组织测至20%珠光体组织处。

花键、模数≤4mm的齿轮或齿底要求有一定淬硬层的齿轮、链轮,其淬硬层深度应从花键、齿轮、链轮的底部测量。

(2)淬硬区宽度的检测 通常也有硬度法和显微组织观察法两种。

1)硬度法。检测淬硬区两端的硬度至边界点,量取两端边界点之间的距离即为淬硬区的有效宽度。边界点的硬度值可根据钢材的碳含量决定,数值同淬硬层深度界限值,见表2-8。

2)显微组织观察法。试样在放大100倍的金相显微镜下测至淬硬区边缘的半马氏体处,淬硬部位两端半马氏体点之间的距离为淬硬区宽度。该法常用于不能用硬度法测量淬硬区的工件。

4.金相组织的检查

淬硬层金相组织的检查与评定,在放大400倍的金相显微镜下进行。

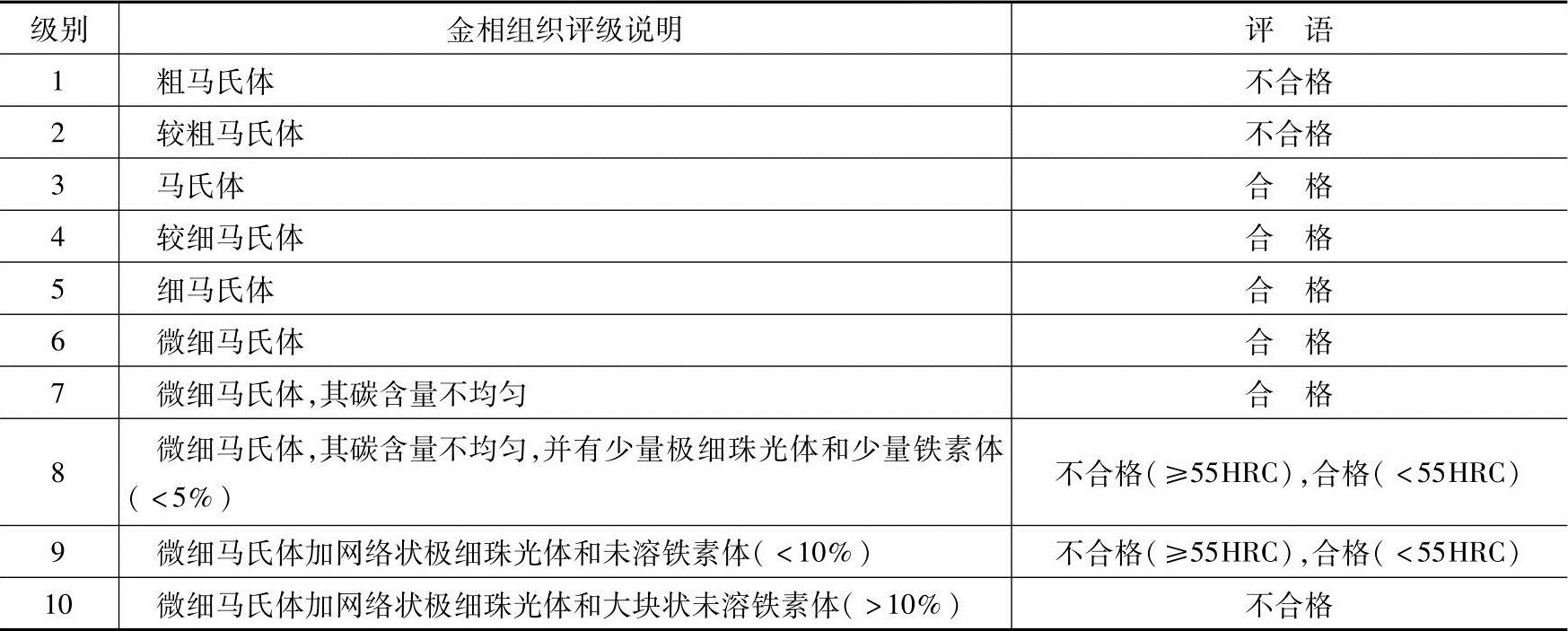

根据JB/T 9204—2008《钢件感应淬火金相检验》,钢制工件淬硬层金相组织共分10级:1~2级为过热组织;3~7级为合格组织;8~10级为加热不足组织。表2-9为钢制工件感应淬硬层的金相组织评级说明。

表2-9 钢制工件感应淬硬层的金相组织评级说明

未经调质处理或正火处理的工件,原则上不进行金相组织的检查。

采用连续加热淬火、淬硬层深度要求较浅、形状复杂的工件(如蜗杆等),加热不易均匀,淬硬层金相组织允许为3~8级。对特殊工件,可根据工件的实际情况,由工艺人员和设计人员协商确定允许的金相组织级别。

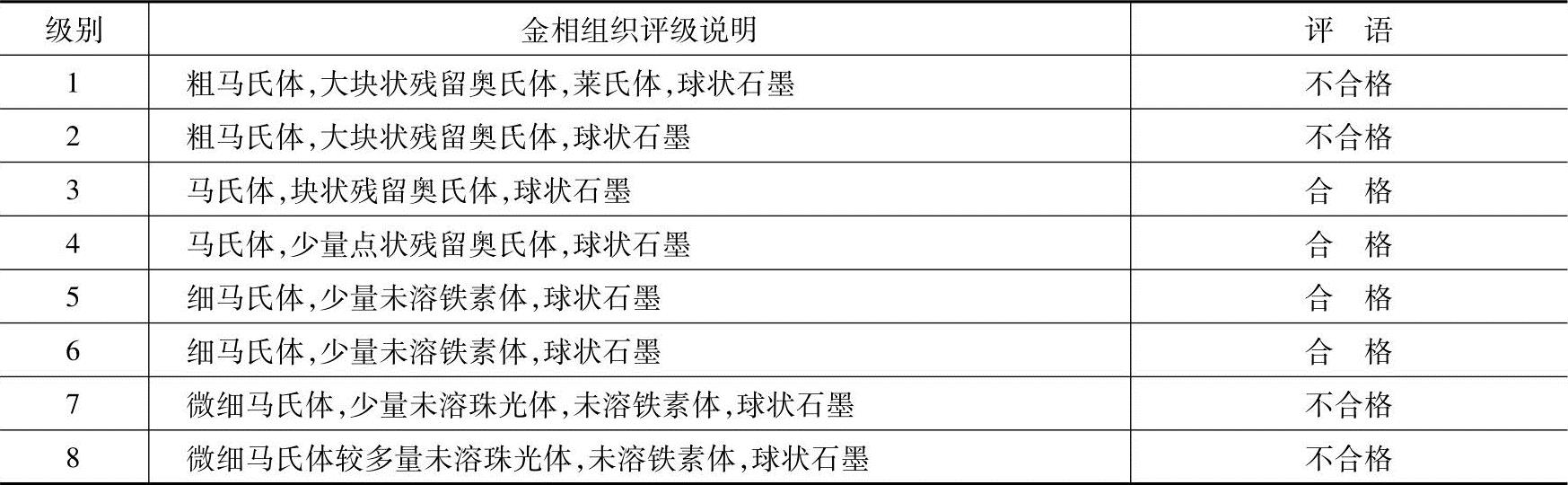

珠光体球墨铸铁工件感应淬硬层金相组织的评级,可根据JB/T 9205—2008《珠光体球墨铸铁零件感应淬火金相检验》进行。标准共分8级:1~2级为过热组织;3~6级为合格组织;7~8级为加热不足组织。此标准适用于珠光体(体积分数)不低于65%的球墨铸铁工件经高、中频感应淬火并低温回火(回火温度≤200℃)后的硬化层金相组织的检验。表2-10为珠光体球墨铸铁感应淬硬层的金相组织评级说明。

表2-10 珠光体球墨铸铁感应淬硬层的金相组织评级说明

5.变形量与裂纹的检查

(1)变形量的检查 不同形状的工件的变形规律是不同的,不同服役条件的工件对变形量的大小和变形发生部位的要求也各不相同。感应热处理后对工件变形量的检查,主要依据工件的技术要求进行。在没有具体变形要求时,也可以按常用的规定来检查。

1)轴类工件的变形主要是挠曲变形,通常可用中心架和百分表来测量。有具体变形量要求的工件可根据技术要求检查。一般轴类工件淬火后经校正,径向圆跳动量允许为直径留磨量的1/2;板类工件的挠曲变形量小于留磨量的2/3;套筒类工件变形后应有不小于0.02mm的留磨量。

2)齿轮类工件主要检查齿向的变形量。模数>4mm、齿宽>40mm的齿轮,高频感应淬火后齿向允许变形量为0.01mm;模数≥4mm、齿宽>40mm的齿轮淬火后齿向允许变形量为0.015mm。

齿环类工件的变形主要是内孔(内孔的胀大和缩小、圆度)和端面的平面度,一般在专用检具上检查。

3)由于齿轮的结构、淬火范围、区域的不同,齿轮淬火后内孔的变形(包括花键孔)倾向是多种多样的,如内孔的胀、缩、锥度等,这些工件必须按技术要求,用专用检具检查。

(2)裂纹的检查 重要的工件感应淬火后,均须进行裂纹检查。对淬火裂纹的检查有特殊要求的工件必须按工件的技术要求进行,对一些专用件也可根据相应标准进行检查。

工件感应淬火后的表面裂纹,一般采用磁粉检测和荧光检测。经磁力检测的工件应经过退磁处理后再进入下道工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。