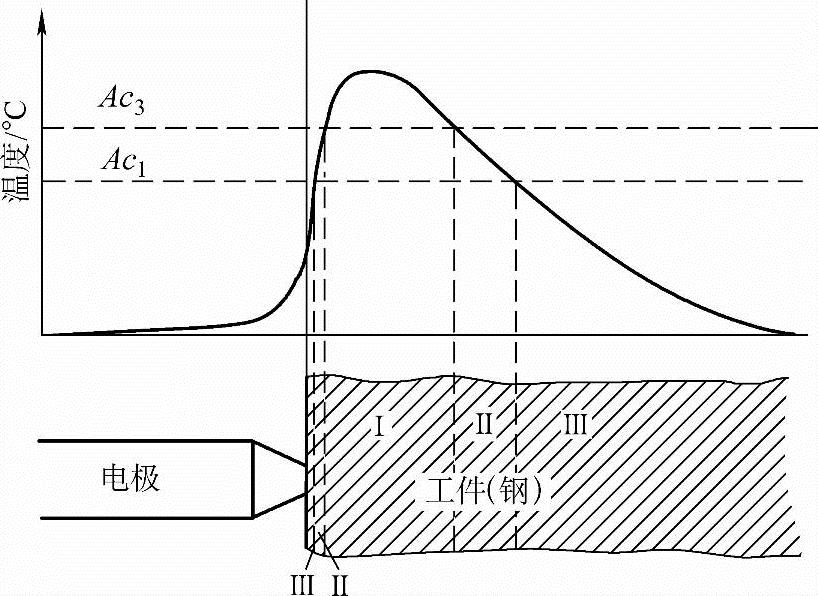

图4-2 接触电阻加热工件时工件和电极中的温度分布

Ⅰ—完全淬火层 Ⅱ—不完全淬火层 Ⅲ—未淬火层

接触电阻加热的原理是利用焦耳-楞次定律(Q=I2Rt)实现的。一个与工件接触的电极将电流传递给工件,此电流为通过变压器降压的低压交变电流,电流密度很大。电极一般采用导电性很好的铜材(或碳棒)制作,通电时它本身的温升并不大,但工件则因具有较大的电阻而被迅速加热。考虑到电极与工件的接触部位的温度应是相等的,接触电阻加热工件时工件和电极中的温度分布如图4-2所示。电极—工件界面的温度一般不超过500°C,但工件次表层的温度急剧升高,并在一定距离内超过临界点,温度经过极大点后开始连续下降,直至心部温度。当电极离开后,工件表层进行自激冷却淬火。因此,在温度高于Ac3的区域Ⅰ为完全淬火层,处于Ac1~Ac3之间的Ⅱ区为不完全淬火层,温度低于Ac1的Ⅲ区为未淬火层。由此也可以看出,在接触电阻加热淬火过程中,工件表面会出现一层非常薄的未淬火层和不完全淬火层,这也是该处理方法与其他表面淬火方法的最大区别。

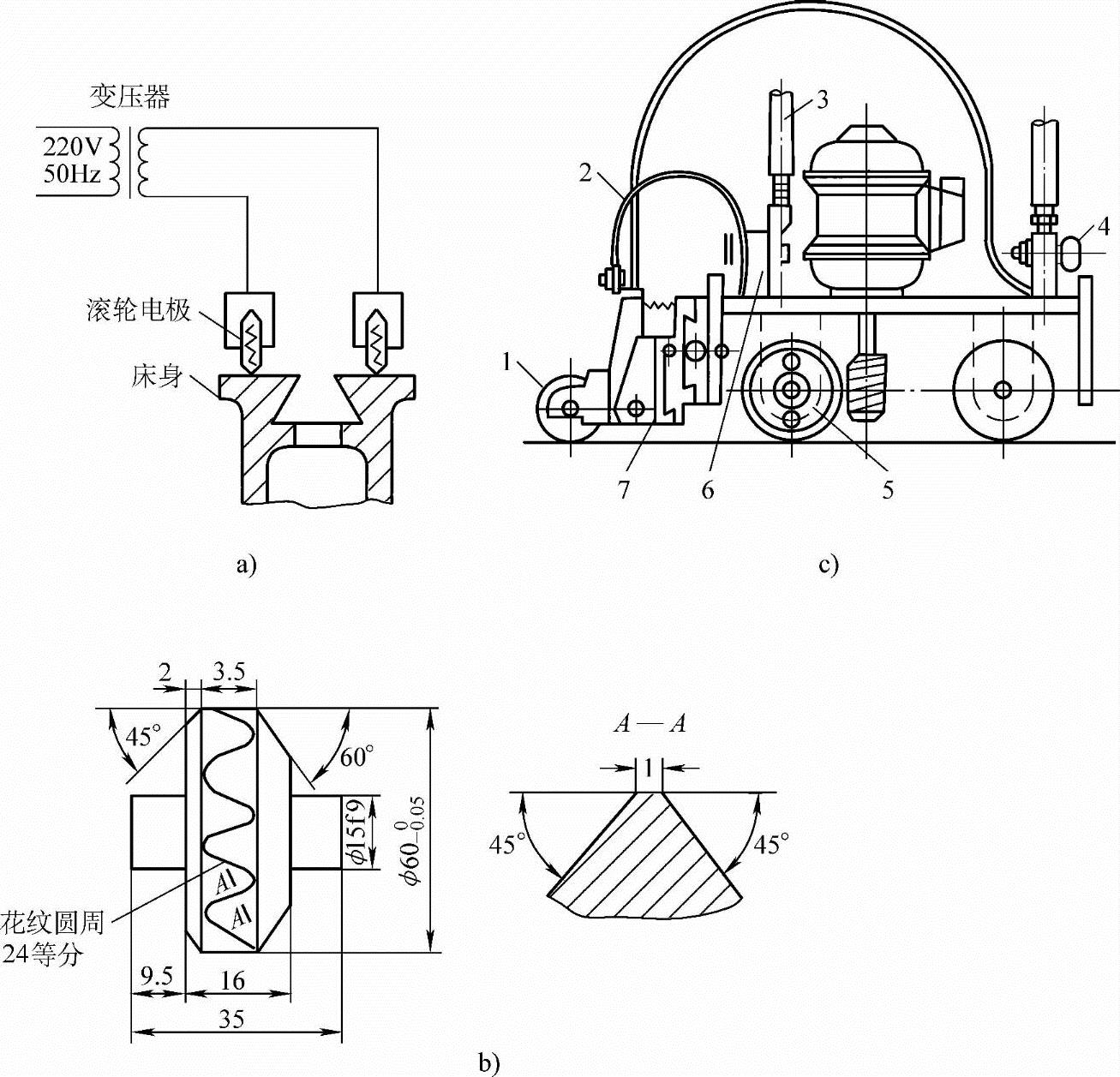

接触电阻加热淬火能显著提高工件的耐磨性和抗擦伤能力,但淬硬层较薄(约为0.15~0.30mm),金相组织及硬度的均匀性较差,目前多用于铸铁机床导轨的表面淬火,也可用于缸套、曲轴、工模具等工件的表面硬化。图4-3所示为机床导轨接触电阻加热淬火装置。用于表面淬火的铜滚轮(见图4-3b)刻有S形、锯齿形或鱼鳞形花纹,它将决定被淬火表面的硬化带形状分布,使用时一般用压缩空气进行冷却。该系统中铜滚轮直径为φ50~φ60mm,轮周花纹宽度为0.8~1.0mm,移动速度为2~3m/min,变压器二次侧开路电压小于5V(负载电压为0.5~0.6V),电流为400~600A,滚轮上的压力为40~60N。导轨淬火后,表层下可获得深度为0.2~0.25mm的隐晶马氏体和少量莱氏体及残留奥氏体。

图4-3 机床导轨接触电阻加热淬火装置

a)加热原理 b)铜滚轮 c)行星差动示导轨加热淬火机

1—铜滚轮 2—柔性导线 3—接变压器的导线 4—风门 5—行星减速器 6—绝缘垫 7—电木座

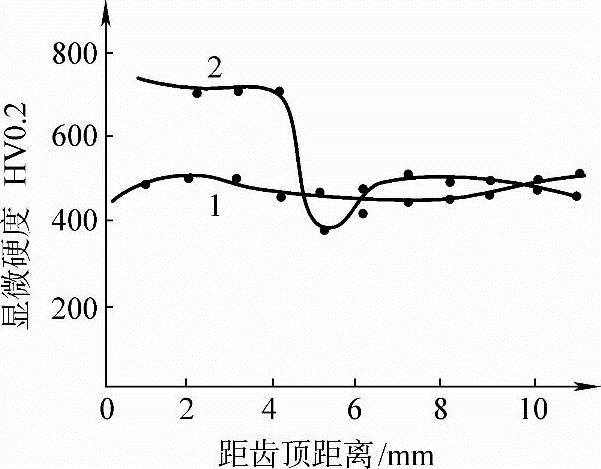

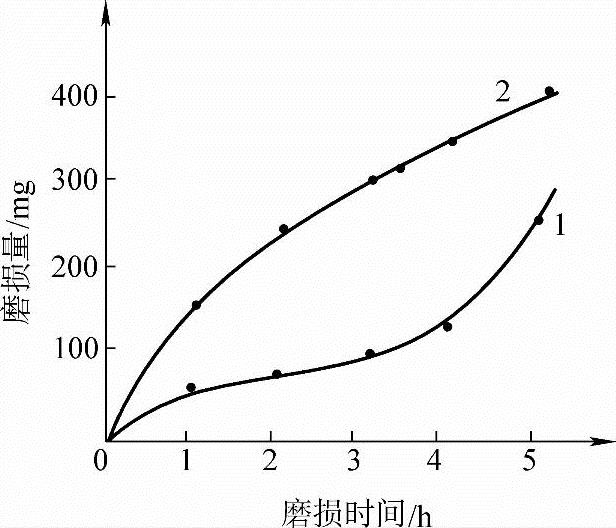

长期以来,用于冶金、建材等行业的钢质冷、热切锯片普遍存在使用寿命较低的问题,而采用特殊的镀、渗、气相沉积及镶嵌硬质合金等方法,虽然效果不错,但工艺复杂,推广难度大。采用接触电阻加热这一简单的方法,可有效地提高锯片的使用寿命。如65Mn热轧钢制成的直径为φ200mm、厚度为3mm的圆锯片,首先采用常规的整体热处理工艺处理,基体硬度达到47~49HRC;接着在变压器工作端电压为30V、电流为250A的条件下接触电阻加热1~2s,然后自激冷却淬火,获得晶粒细小的混合型马氏体硬化层组织。经接触电阻加热淬火的齿尖具有很高的硬度(可达64HRC),其硬度分布如图4-4所示(在硬化层与基体交界处有一软带);采用同样工艺处理的65Mn试样与GCr15淬火试样在MM-200磨损试验机上进行磨损试验,经接触电阻加热淬火的65Mn试样的耐磨性大幅度提高(见图4-5)。通过实际使用考核,接触电阻加热淬火的锯片的寿命比普通锯片提高30倍。(https://www.xing528.com)

图4-4 接触电阻加热淬火锯片齿顶硬度分布

1—接触电阻加热淬火 2—常规淬火

图4-5 磨损试验磨损量对比曲线

1—接触电阻加热淬火 2—常规淬火

近年来,接触电阻加热淬火技术开始在一些简单的模具上应用,特别是服役一段时间后的模具,其性能出现劣化,而再进行整体热处理以改善其性能将会非常困难。此时,采用接触电阻加热后自冷却淬火,可恢复模具表面的性能,如采用滚轮接触带宽度为5mm、相对运动速度为0.55m/min、回路中电流控制为1000A的工艺参数,对5CrNiMo钢进行氮气保护下的接触电阻加热淬火,材料的表面硬度可达517HV。

在接触电阻加热淬火之前,需淬火面应进行精加工,表面粗糙度Ra在1.6μm以下。淬火后工件表面会产生一层极薄的熔融突起和氧化皮,可用油石磨光。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。