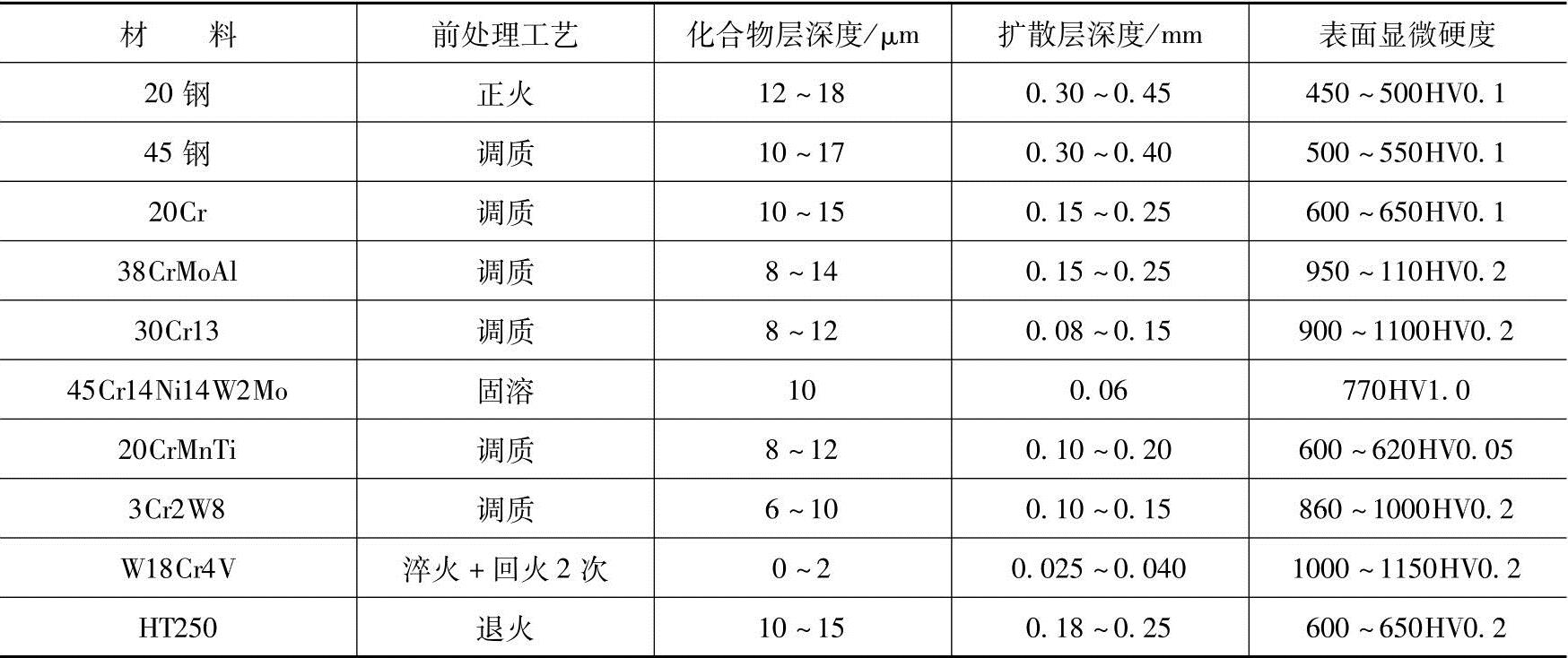

【摘要】:按盐浴中CN-含量可将氮碳共渗盐浴分为低氰、中氰及高氰型。不同材料580℃盐浴氮碳共渗后表面硬度与保温时间的关系如图7-23所示。共渗温度对盐浴氮碳共渗层深度的影响见表7-21。几种材料的盐浴氮碳共渗层深度与表面硬度见表7-22。

1.盐浴氮碳共渗成分及主要特点

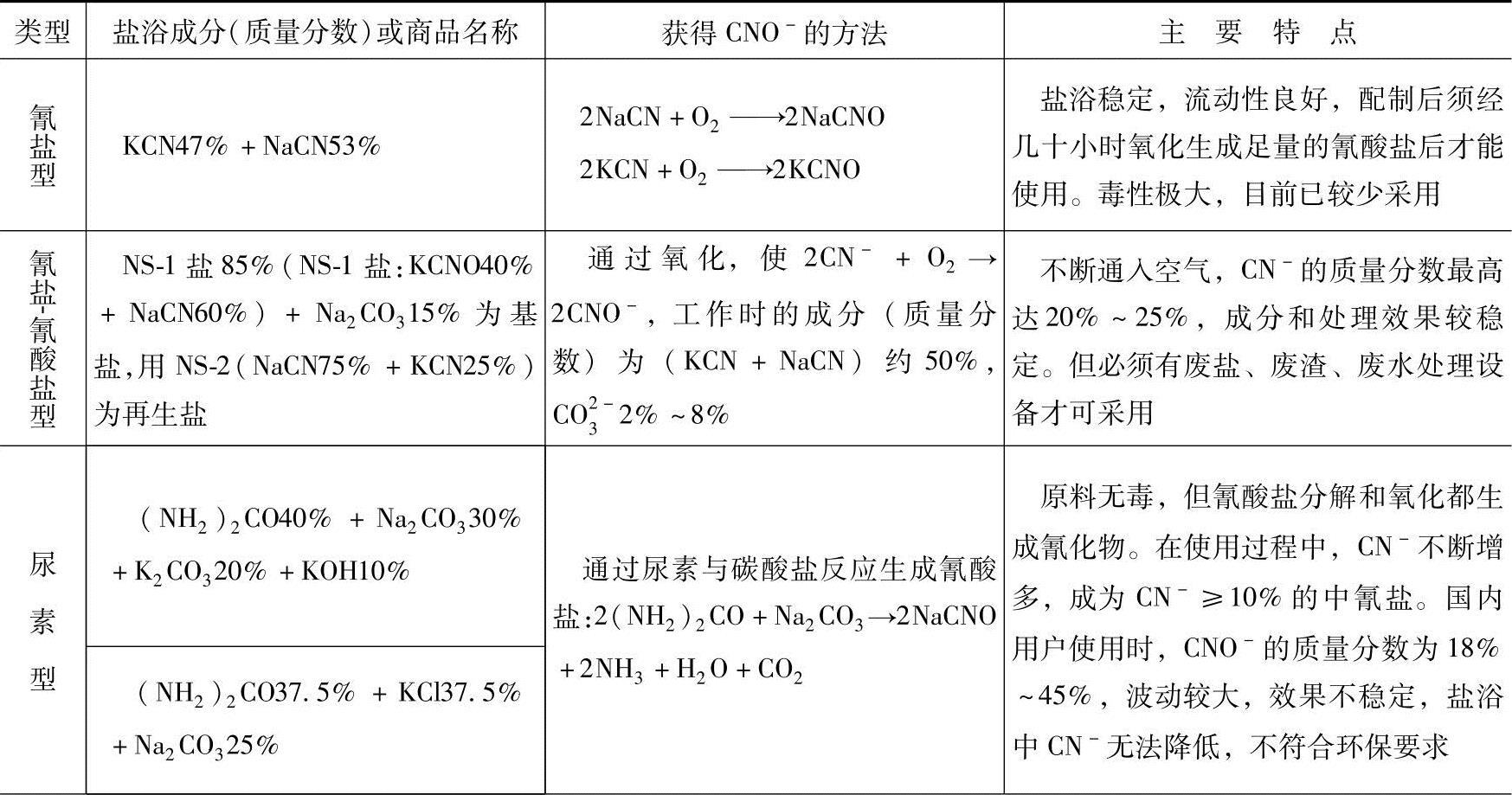

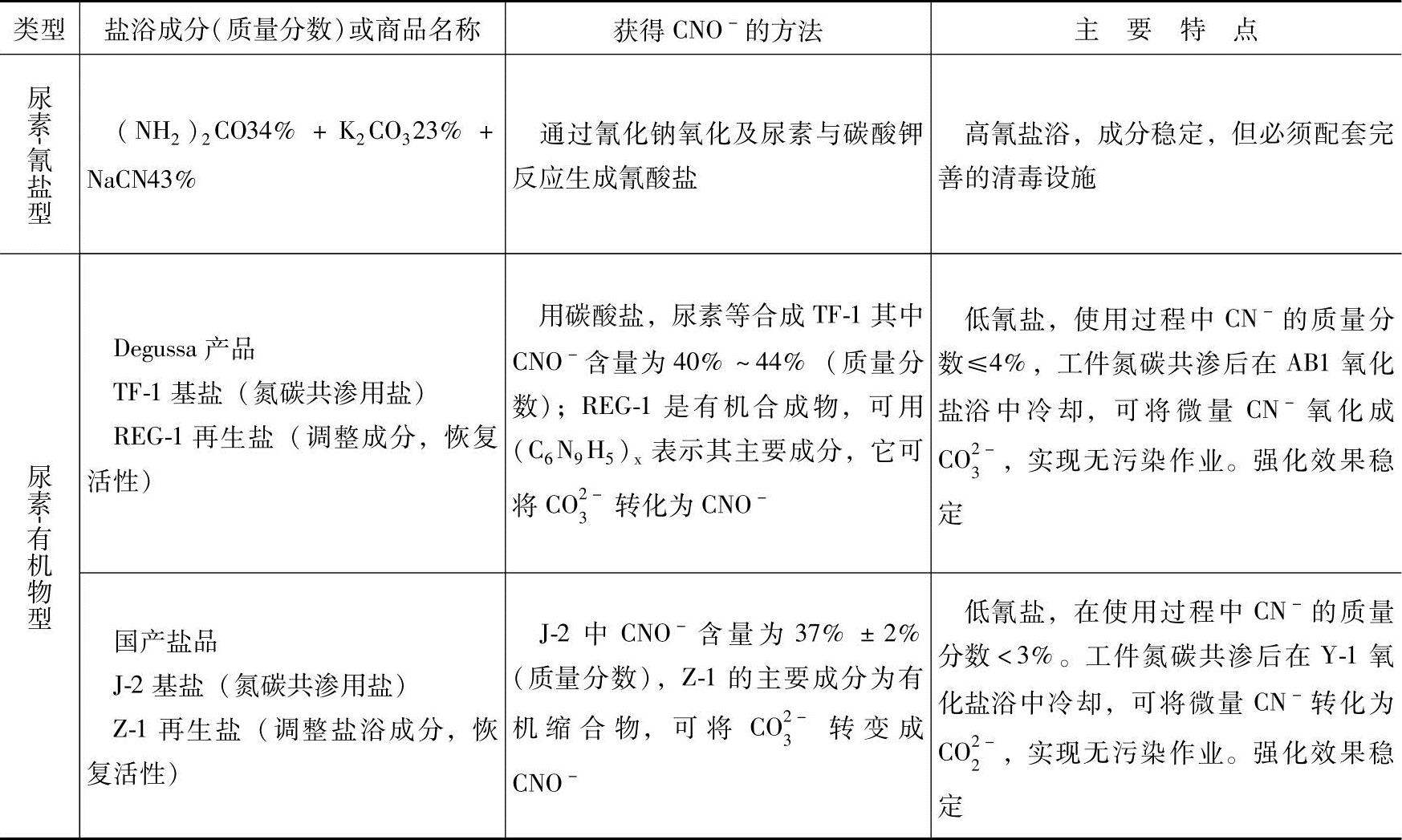

盐浴氮碳共渗是最早的氮碳共渗方法,关键成分是碱金属氰酸盐——MCNO(M代表K+、Na+、Li+等),常用氰酸根(CNO-)浓度来度量盐浴活性。按盐浴中CN-含量可将氮碳共渗盐浴分为低氰、中氰及高氰型。由于环保的原因,中高氰型盐浴已经逐渐淘汰。几种典型的氮碳共渗盐浴成分及其特点见表7-20。

表7-20 几种典型的氮碳共渗盐浴成分及其特点

(续)

应用较广的尿素-有机物型盐浴氮碳共渗,CNO-含量由被处理工件的材质和技术要求而定,一般控制在32%~38%(质量分数)。CNO-含量低于预定值下限时,添加再生盐即可恢复盐浴活性。

2.盐浴氮碳共渗工艺

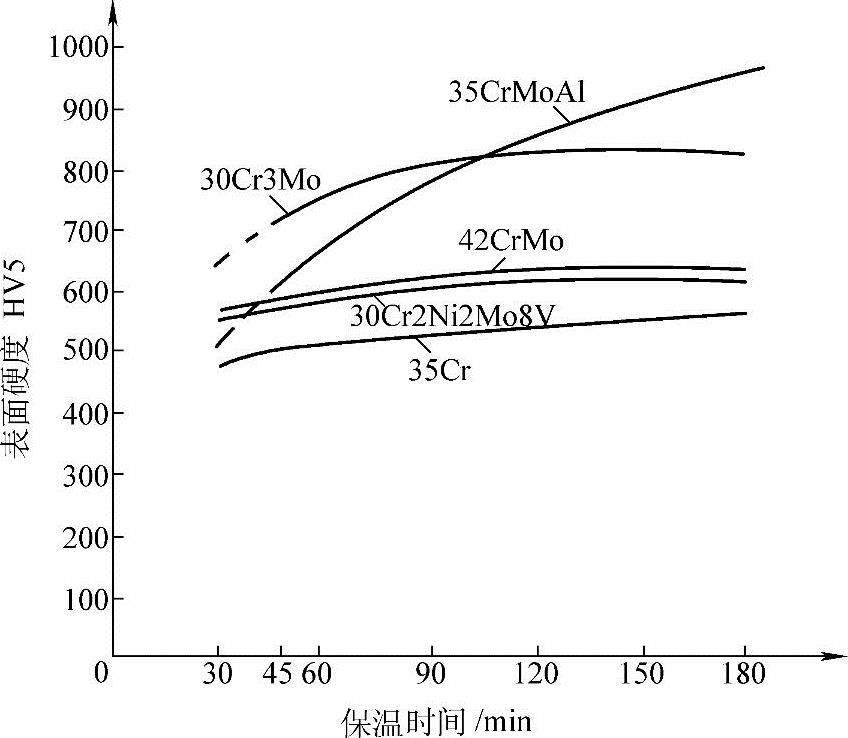

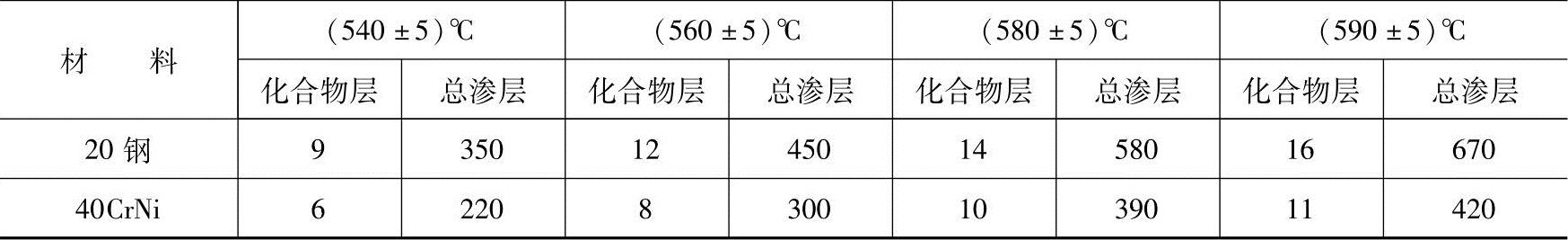

为避免CNO-含量下降过快,共渗温度通常不高于590℃;温度低于520℃时,处理效果会受到盐浴流动过低的影响。不同材料580℃盐浴氮碳共渗后表面硬度与保温时间的关系如图7-23所示。共渗温度(保温1.5h)对盐浴氮碳共渗层深度的影响见表7-21。几种材料的盐浴氮碳共渗层深度与表面硬度见表7-22。(https://www.xing528.com)

图7-23 不同材料580℃盐浴氮碳共渗后表面硬度与保温时间的关系

表7-21 共渗温度(保温1.5h)对盐浴氮碳共渗层深度的影响 (单位:μm)

表7-22 几种材料的盐浴氮碳共渗层深度与表面硬度

注:45Cr14N14W2Mo于(560±5)℃共渗3h,W18Cr4V于(550±5)℃共渗20~30min,其余材料处理工艺为(560±5)℃共渗1.5~2.0h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。