1.钢铁渗硅工艺的影响因素

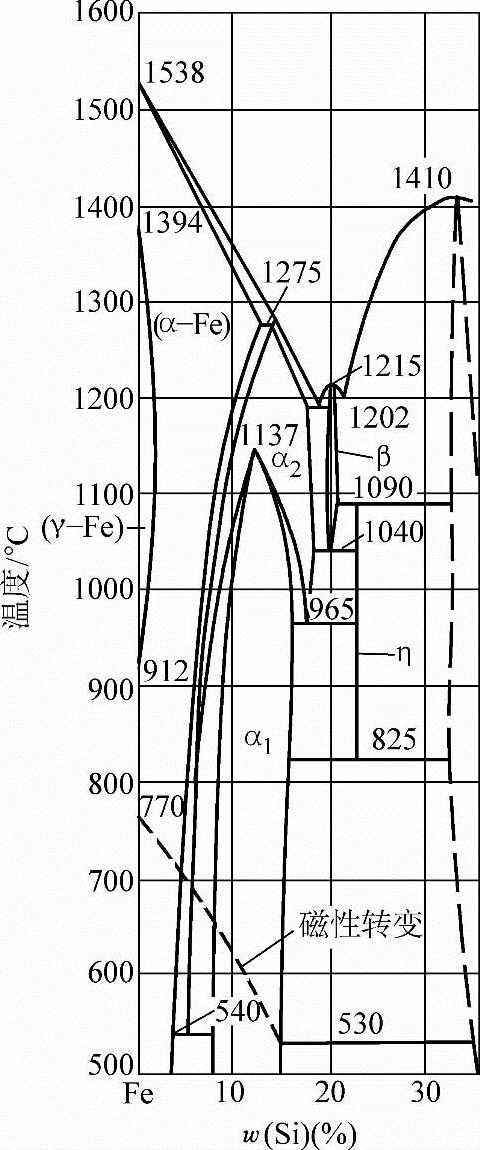

由铁硅相图(见图8-12)显示,铁硅合金具有较高的熔点和较大的溶解度。硅在γ-Fe中最大溶解度约为2%(1150℃),当渗层中硅含量大于这个数值就会形成稳定的含硅铁素体;硅含量进一步提高将形成无序固溶体α2及有序固溶体α1(Fe3Si)。硅渗入钢铁中是一个形成不同置换固溶体[硅原子半径为1.34nm,大于铁的原子半径(1.27nm)]的扩散过程。提高渗硅温度和渗剂中硅浓度是提高渗硅效果的有效途径。而钢铁的化学元素影响γ-Fe和α-Fe相区的扩大和缩小,也影响渗硅的效果。因此,渗硅层的组织、形成速度和性能取决于渗硅温度、保温时间、钢的化学成分、渗入介质的成分、渗入的方法等。

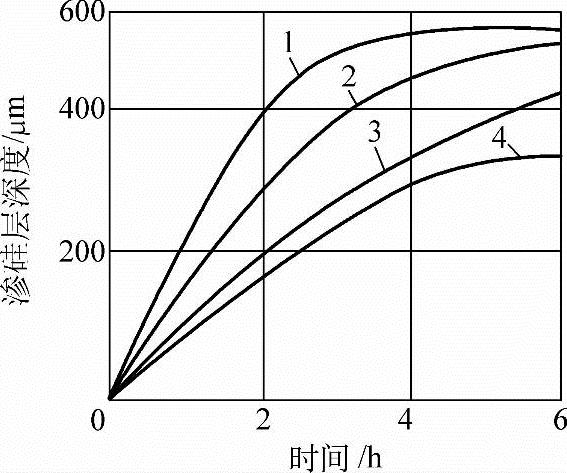

渗硅温度和时间对渗硅层厚度的影响如图8-13所示。随着渗硅温度的升高和时间的延长,渗硅层的深度增加。

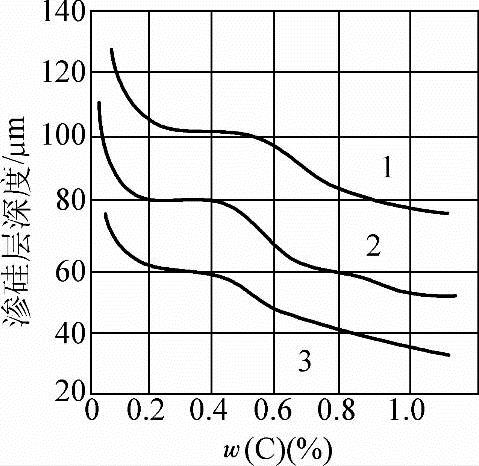

在钢的化学成分中,碳含量的影响最大。不管渗硅的方法和参数如何,碳含量越高,对渗层形成的阻碍越大。图8-14所示为在不同温度下碳含量对渗硅层深度的影响。

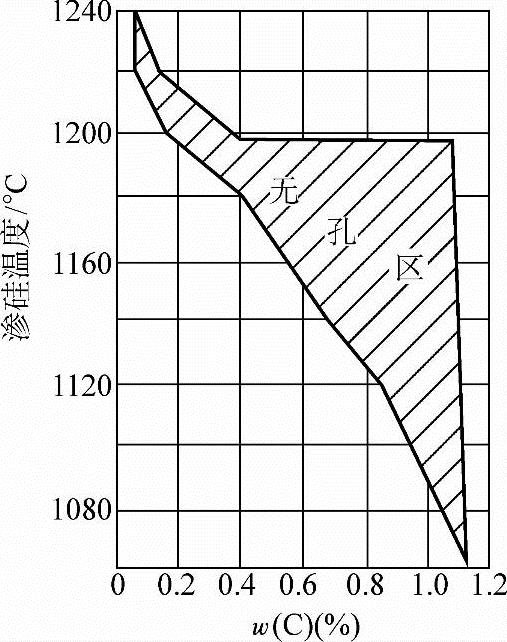

无孔隙渗硅层具有良好的耐蚀性,但无孔隙渗硅层的形成,不但与钢中的碳含量有关,而且与渗硅温度、时间有关,如图8-15所示。钢中碳含量越高,无孔隙渗层形成温度范围越广。

图8-12 铁硅相图

图8-13 渗硅温度和时间对渗硅层深度的影响

1—1000℃ 2—930℃ 3—900℃ 4—850℃

图8-14 碳含量对渗硅层深度的影响

1—1050℃×1h电解渗硅 2—950℃×6h熔盐渗硅 3—1000℃×4h粉末渗硅

2.钢铁渗硅层的组织和性能

(1)组织 钢铁渗硅层的组织取决于硅含量,通常是由有序固溶体α1(Fe3Si)及无序固溶体α2组成,也可由单相(α2相或α1相)构成,渗层下有增碳区,与基体间有明显的重结晶线。

(2)硬度 钢铁的渗硅层硬度不高。图8-16所示为渗硅层的硬度分布和相组成。

图8-15 钢中的碳含量和渗硅温度对形成无孔隙渗硅层的影响

图8-16 渗硅层的硬度分布和相组成

a)在SiCl4+H2中 b)在SiCl4+Ar中 c)在SiCl4+Ar+Si中

(3)耐磨性 钢的渗硅层硬度虽然不高,但耐磨性较好。例如45钢渗硅后,得到的多孔渗硅层,经170~200℃油中浸煮后有着较好的自润滑作用,其耐磨性与未渗硅的相比提高了1~7倍。在磨损条件下工作的铸铁件进行气体渗硅后,耐磨性可提高2.5倍。(https://www.xing528.com)

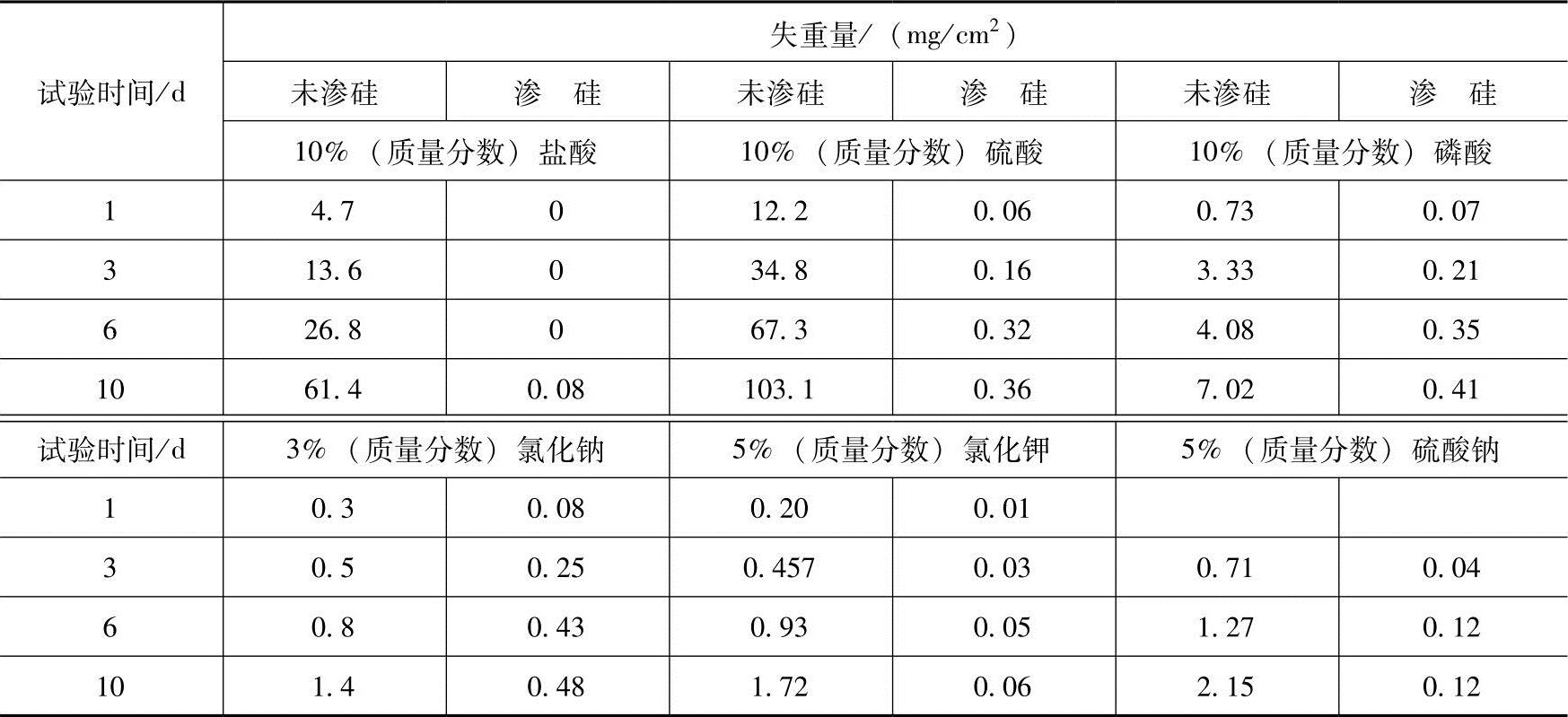

(4)耐蚀性 渗硅层在完整无孔的条件下,在海水、硝酸、硫酸以及大多数盐及稀碱液中都有良好的耐蚀性,特别对盐酸的耐蚀性最强。这是因为渗硅层与介质作用后,在工件表面形成了一层SiO2的薄膜。这种氧化膜结构致密,具有高的电阻率和优良的化学稳定性,能阻止介质进一步腐蚀基体。由于渗硅层容易产生孔隙,在上述环境下多孔渗硅层易出现点蚀,甚至“脓疮腐蚀”。对于能溶解SiO2膜的介质或者能穿透SiO2膜的离子(如氯氟酸、氯化物、碱等),无孔渗硅层也不耐腐蚀。表8-20所示为渗硅与未渗硅的工业纯铁的耐蚀性比较。

表8-20 渗硅与未渗硅的工业纯铁的耐蚀性比较

(5)抗氧化性能 渗硅层具有较高的抗氧化能力。试验表明,铁碳合金[w(Cr)为15%]的渗硅层中硅含量w(Si)从0.5%增至3%时,抗氧化温度可由800℃提高到1000℃。

3.不锈钢渗硅

不锈钢渗硅不但提高其表面的耐蚀性,更能大幅度提高耐磨性。06Cr19Ni10、12Cr18Ni9奥氏体不锈钢经过固体渗硅或液体渗硅,可以获得深度0.04~0.06mm、硬度为400~480HV的渗硅层。渗硅层相结构主要为Fe3Si,使得工件表面的耐磨性和抗高温氧化性显著提高。

4.有色金属渗硅

铜、钛、钼、铌、钽、铼等有色金属的渗硅工艺见表8-21。有色金属渗硅层的深度和结构决定于硅的渗入条件,即温度、时间和渗剂活性。要获得高质量的表面和渗层,渗硅方法及渗剂的选择很重要。渗剂中的催渗剂可增加渗层的生长速度,但降低了对金属表面的保护性能,增加了表面粗糙度值。催渗剂的一般用量为渗剂的1%~3%。

表8-21 有色金属的渗硅工艺

(续)

真空渗硅对渗层有良好的保护作用。难熔金属渗硅一般在真空条件下进行。真空渗硅时,渗剂中硅粉中的杂质会降低渗层形成速度和渗层深度。难熔金属渗硅剂一般用高纯度硅粉。

有色金属渗硅层的组织多为化合物,但钴及钴基合金的渗硅层组织为固溶体,见表8-22。

表8-22 有色金属渗硅层的组织结构

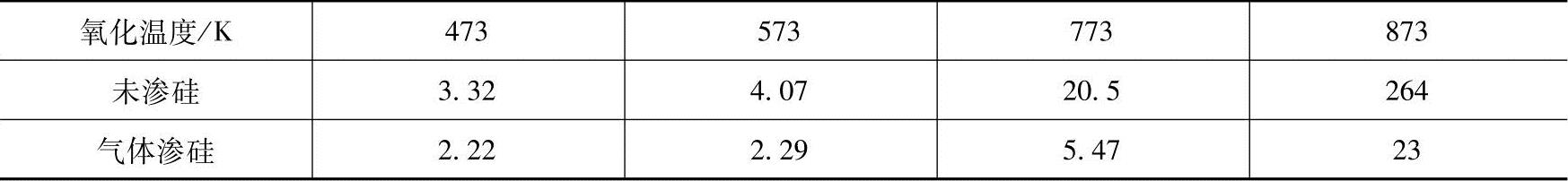

渗硅能提高金属的抗氧化能力。铜渗硅后,表面形成铜硅化合物,在高温下形成二氧化硅膜,可提高铜的抗氧化能力。表8-23是纯铜经气体渗硅处理后与未渗硅的抗氧化能力比较。镍基合金渗硅后,渗层的硅含量w(Si)小于3%时,合金使用温度可由800℃提高到1100℃。若硅含量w(Si)大于3%,则会使抗氧化能力减弱。此外,难熔金属及其合金渗硅,其抗氧化性能也有显著提高。例如,当温度高于600℃时,钼在空气中很快就被氧化;但渗硅后的钼在大气中加热至1400℃持续数百小时也不氧化。在钨上的硅化物层可使其在1700℃以下的温度下免于氧化,在钽上的硅化物层可使其在1100~1400℃以下的温度下免于氧化,在钛和锆上的硅化物层可使其在800~1100℃以下的温度下免于氧化。

表8-23 气体渗硅与未渗硅的纯铜试样氧化增重数据 (单位:mg/cm2)

Ti6Al4V钛合金采用Si粉、Al2O3粉、NH4Cl组成的渗剂,进行800~1050℃×4~8h的渗硅,表面形成以TiSi2为主的渗层。经700℃×20h氧化试验表明,渗硅试样的抗高温氧化性能显著优于未处理的试样。

渗硅提高铜的耐磨性。纯铜表面渗硅后,硬度由原来的低于100HV提高到大于350HV,试验表明其耐磨性和抗自来水冲蚀能力提高2倍以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。