1.粉末渗锌工艺和影响因素

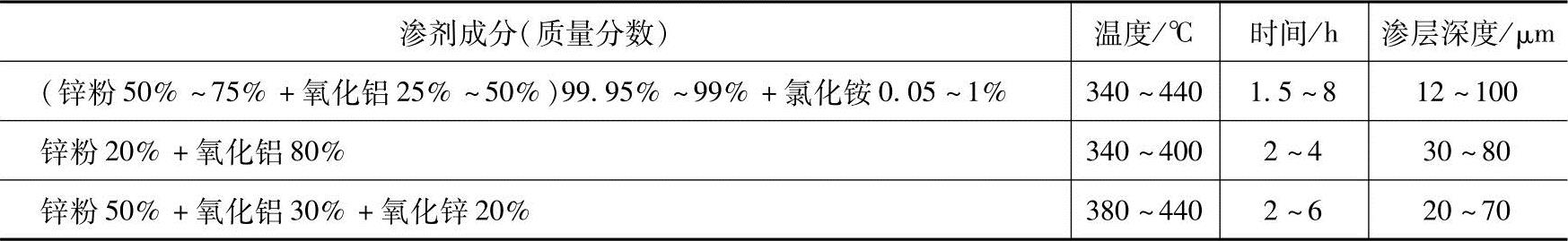

粉末渗锌是将经表面清洁处理的工件放入装有粉末渗锌剂的密封容器中,加热到340~440℃保持一段时间,然后冷却至室温出炉。目前使用较多的粉末渗锌方法有两种:一种是将工件埋入装有粉末渗锌剂的渗锌箱,密封渗锌箱,然后在电阻加热炉中进行加热;另一种是将工件放入装有粉末渗锌剂的密封旋转炉中进行加热。粉末渗锌最突出的特点是渗层均匀,没有氢脆,几乎没有变形。粉末渗锌适用于形状复杂的工件(如螺钉、紧固件、弹簧等)以及疏松多孔的铁基粉末冶金零件。粉末渗锌的缺点是工件装箱和取出操作时锌粉飞扬,工作环境差。常用粉末渗锌的渗剂成分及工艺规范见表8-63。

表8-63 常用粉末渗锌的渗剂成分及工艺规范

渗剂的主要成分是纯锌粉。加入惰性物质(如氧化铝)的目的是防止渗剂与工件或锌粉之间的黏结,改善工件受热状态和渗剂分布的均匀性,提高工件表面质量。

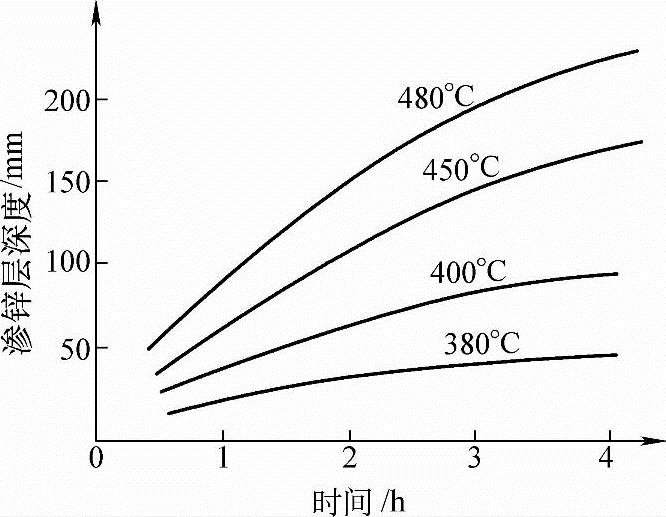

图8-44 不同温度下渗锌时间对渗锌层深度的影响

影响粉末渗锌层深度的因素,包括渗锌温度、时间、渗剂成分和渗锌方式等。

(1)温度和时间 渗锌温度越高,渗锌层越深,如图8-44所示。但温度过高,往往会造成工件表面粘锌,使渗锌工件表面粗糙度值增大。工业上粉末渗锌常常是在高于锌熔点(419.4℃)下进行的。惰性材料能够防止锌粉的熔化和烧结,并防止其黏附在工件的表面上。

延长渗锌时间可以增加渗锌层深度,随着保温温度的增加,渗层深度随时间延长而增加的速率也增加。这说明随着温度升高,工件表面的锌含量达到饱和状态的时间增加,渗层能达到的最大深度增加。

(2)渗剂成分和渗锌方式 渗剂的成分对渗锌层深度也有很大的影响。试验表明,渗剂中的锌含量越高,渗锌层越深。这是因为增加锌含量,可以提高活性锌原子的浓度,使渗锌速度加快。

采用旋转炉渗锌比装箱加热渗锌要快得多。这是由于渗锌温度虽低,但在渗锌过程中,回转罐里的工件能保持不断地与活性高的渗剂进行良好接触,提高了渗锌的效率。

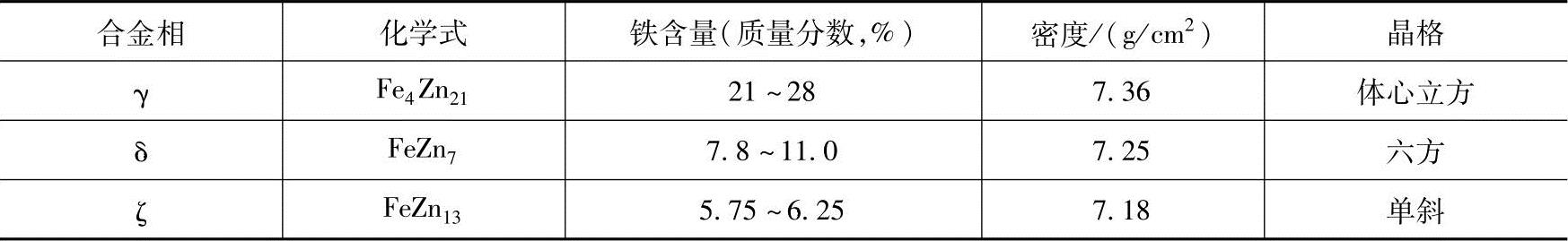

2.渗锌层的组织

钢铁件的渗锌层组织随着渗层中锌含量的逐渐降低,由表及里为ζ相、δ相、γ相、α固溶体。由于钢铁件的渗锌层中锌含量主要由温度决定,渗锌层中有几种相组织,各种相组织的多少,也主要由温度决定。表8-64列出了各种Fe-Zn合金相的特性参数。

表8-64 各种Fe-Zn合金相的特性参数

(https://www.xing528.com)

(https://www.xing528.com)

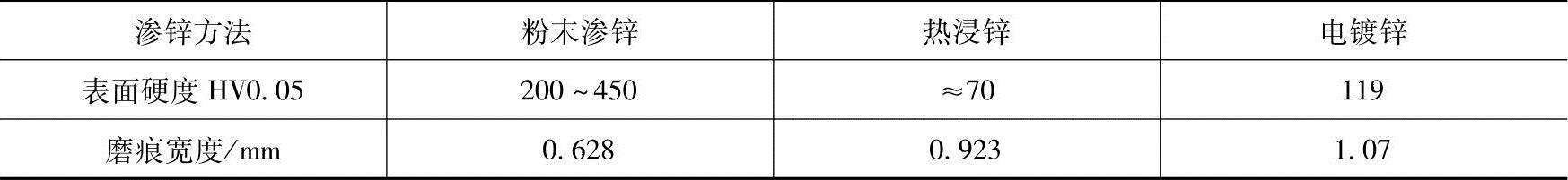

3.渗锌层的性能

渗锌层与电镀锌层、喷涂锌层相比具有更好的结合强度、更高的耐蚀性、更高的硬度。这也是许多零件必须使用渗锌处理的原因。

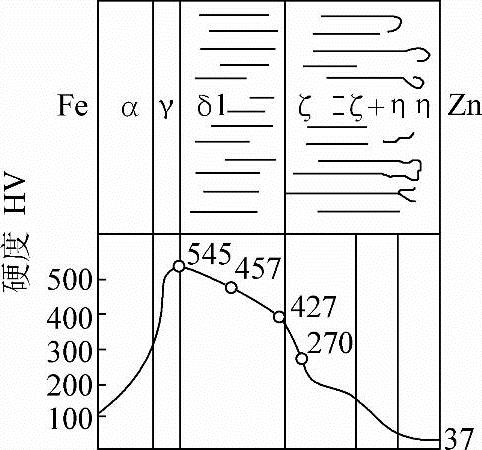

(1)硬度和耐磨性 粉末渗锌具有比电镀锌、热浸镀锌更高的硬度、更好的耐磨性,表8-65是三者的比较数据。渗锌层的硬度与渗层组织直接有关,图8-45所示为渗锌层的硬度与组织分布。

表8-65 粉末渗锌层、热浸镀锌层和电镀锌层的硬度和耐磨性比较

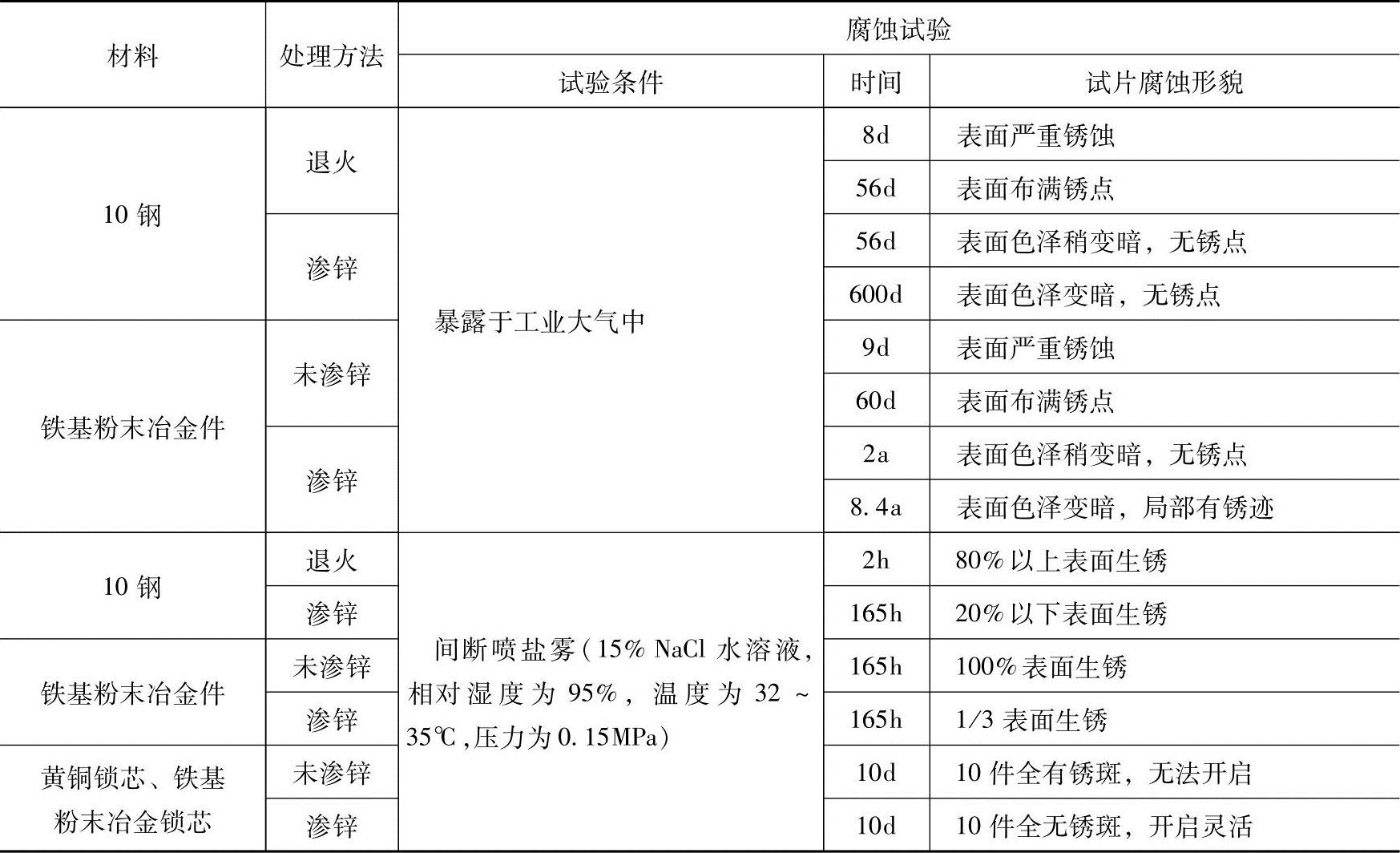

(2)耐蚀性 渗锌是最经济的防腐蚀方法之一。在大气中锌表面形成的ZnCO3·3Zn(OH)3,ZnCO3·3Zn(OH)3致密、坚固,是良好的耐腐蚀保护层。ZnCO3·3Zn(OH)3既减少锌的腐蚀,又保护了渗锌层下的铁免受腐蚀。渗锌工件在使用过程中,ZnCO3·3Zn(OH)3被破坏,在大气的作用,裸露的渗锌层还能再在表面形成ZnCO3·3Zn(OH)3保护层,即使渗锌层有少许破坏而不完整时,由于锌层的电极电位比被保护工件的电位更负,渗锌层对钢铁也会起到电化学保护作用。渗锌对在大气中使用的钢材的防腐蚀效果是十分显著的。表8-66是渗锌层抗大气腐蚀与盐雾试验数据。

图8-45 渗锌层的硬度与组织分布

表8-66 渗锌层抗大气腐蚀与盐雾试验数据

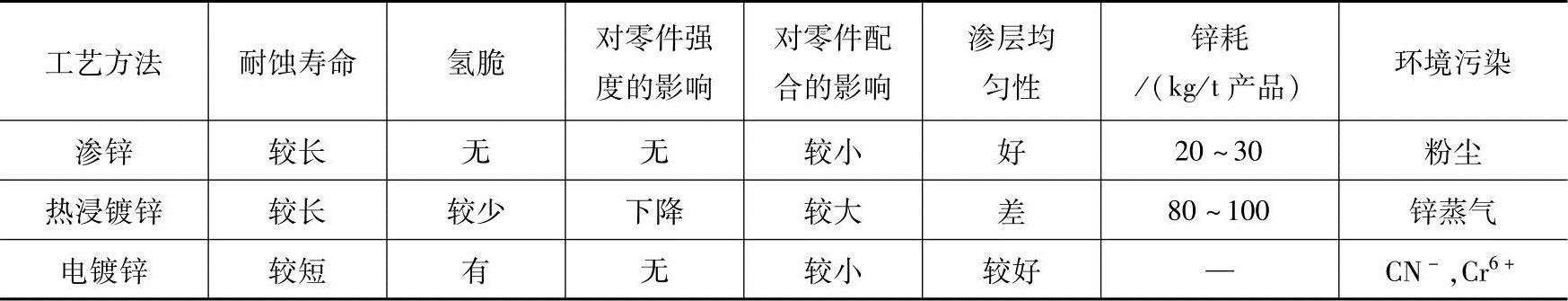

舰船在江河湖海中服役,受到潮湿空气和(或)水的腐蚀。在海洋中行驶的舰船,由于空气或水中的Cl-含量较高,这种腐蚀则更加严重。另外,舰船零件大量采用经调质处理的结构钢,如45、40Cr、35CrMo等,传统的电镀锌工艺除耐蚀性有限以外,对高强度零件还会产生氢脆;热镀锌工艺会降低调质零件的强度,也无法保证零件的精度要求。根据零部件的材料回火温度要求,渗锌可在320~500℃下进行,所以渗锌不但耐蚀性好,对材料的性能也无不良影响,表8-67是渗锌、电镀锌、热浸镀锌的比较。经渗锌处理的零部件使用四年尚无生锈现象,大大高于电镀锌的。

表8-67 渗锌、电镀锌、热浸镀锌的对比

渗锌件的抗大气腐蚀能力与渗层深度以及所处的大气环境等因素密切相关。渗锌工件渗层深度的选择要综合工件材质、成本、所处的大气环境等因素来进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。