1.离子渗氮层的组织

与常规渗氮方法一样,离子渗氮层由化合物层(又称白亮层)和氮的扩散层组成(特殊情况下无化合物层)。较之于其他渗氮方法,离子渗氮(包括离子氮碳共渗)的一个重要特点是化合物层的组织可调。采用不同的工艺参数,表层可分别获得γ′、ε、γ′+ε、ε+γ′+Fe3C、ε+Fe3C的化合物层结构,还可获得无化合物层的纯扩散层组织。一般来说,渗氮层中无化合物层或以γ′相为主的化合物层结构适用于疲劳磨损和交变负载的工况;对黏着磨损负载,则以较厚的ε相化合物层为佳;化合物层中出现Fe3C时,将使化合物层的深度和硬度下降,脆性增加,因此,离子氮碳共渗时,应特别注意气氛中的碳含量。

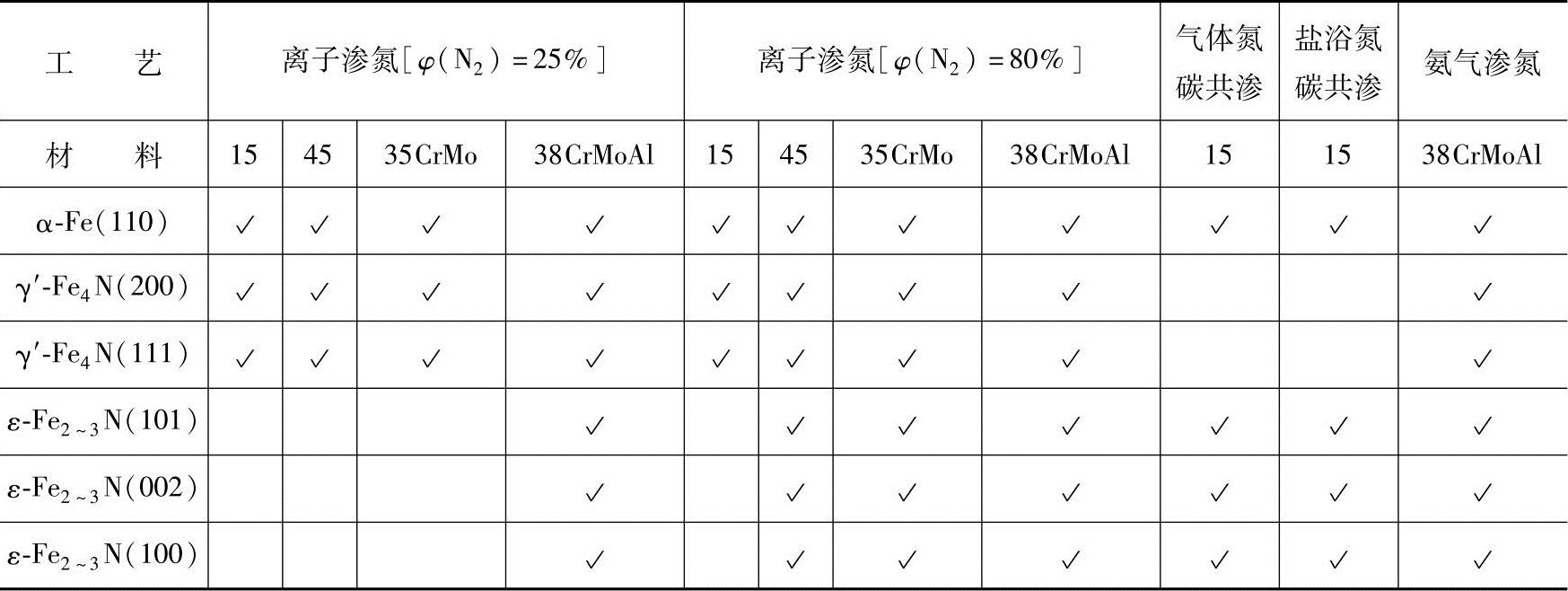

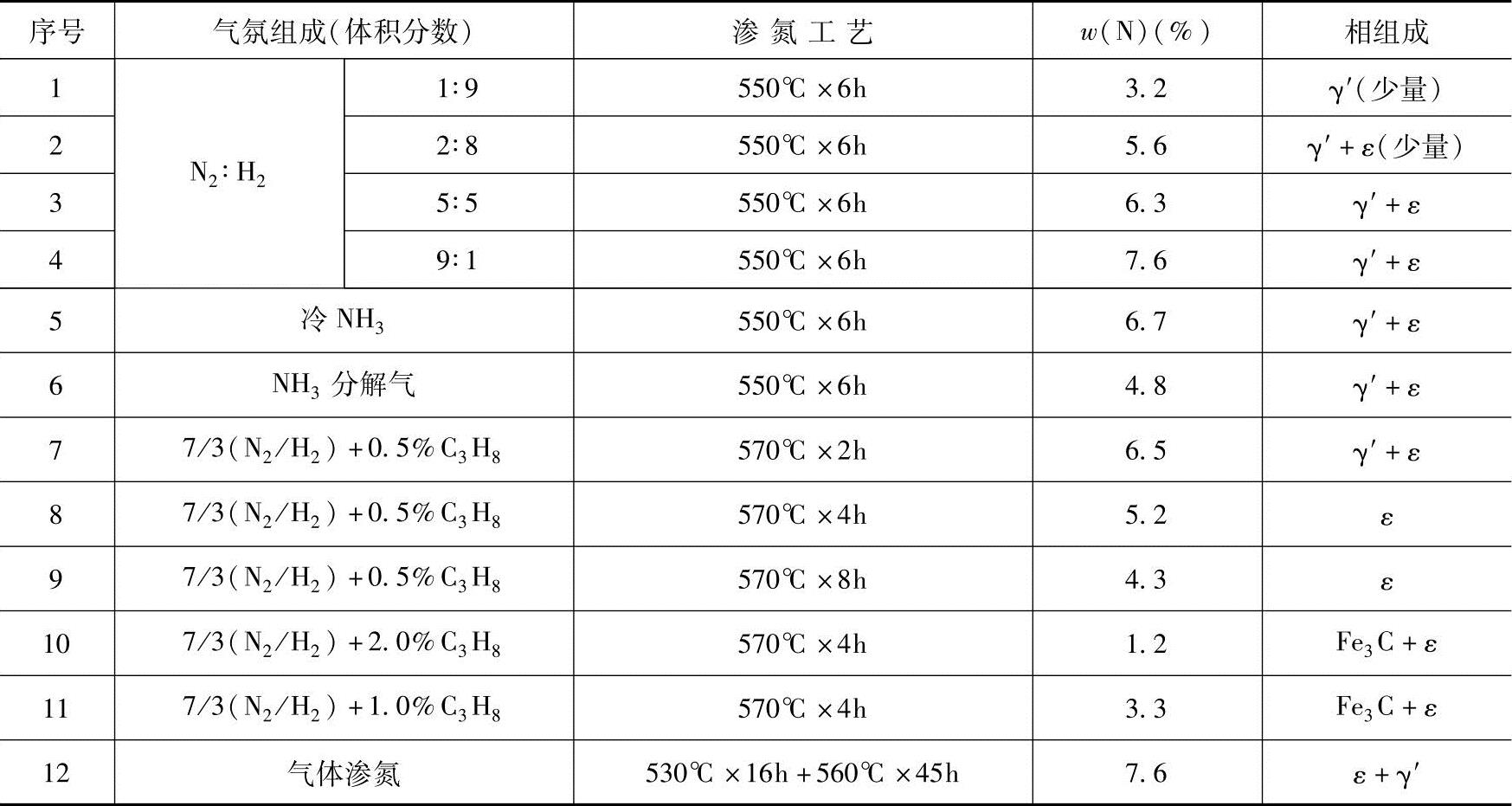

(1)化合物层的相组成 不同处理工艺和离子渗氮的炉气成分对化合物层的相组成影响很大。表9-9为渗氮后化合物层的X射线衍射结果。在离子渗氮时各种工艺条件下所获得的化合物层相组成见表9-7。

表9-9 渗氮后化合物层的X射线衍射结果

从表9-7、表9-9可以看出,采用离子渗氮处理较易调节化合物层的相组成,且随着炉气中氮含量的增加,ε相所占的比例提高;合金元素的存在,有助于ε相生成;提高炉气中的碳含量,促进ε相生长。另外,在较低温度、较低炉压以及较长保温时间的条件下,有利于γ′相生成。

离子渗氮化合物层的形貌与其他渗氮方法所获得的形貌基本一致。

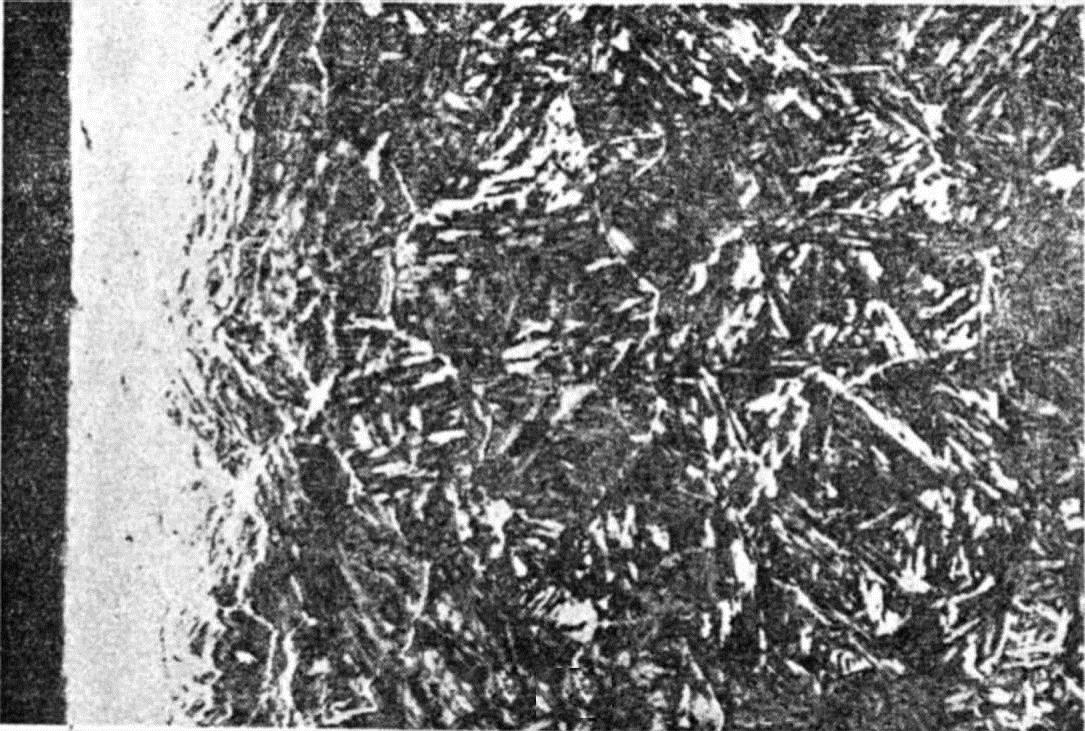

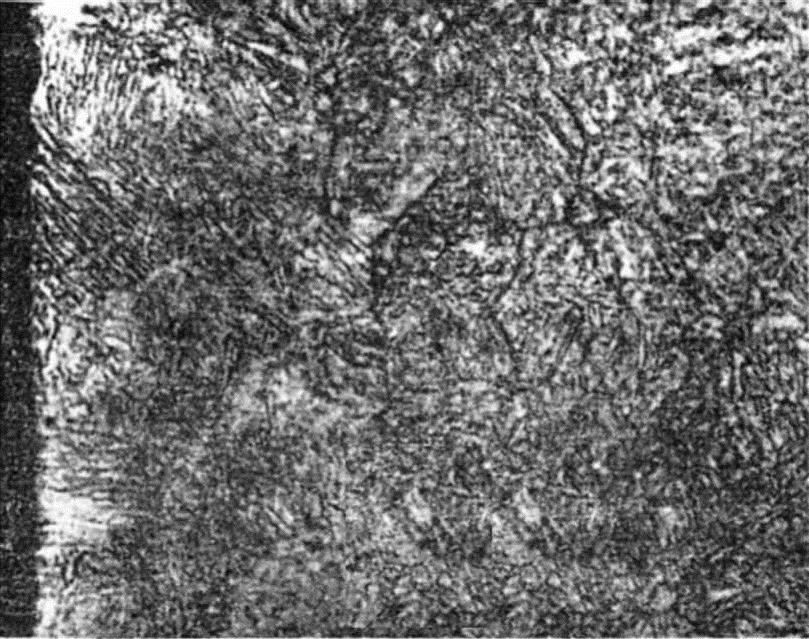

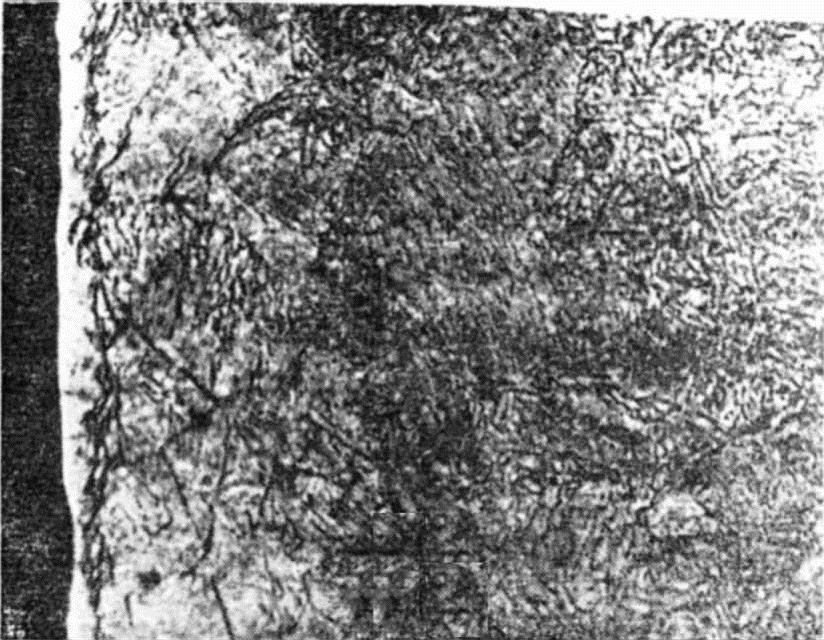

(2)扩散层的组织 对碳钢来讲,扩散层基本上由αN+γ′+Fe3C组成;对合金钢,除上述组织外,还存在高硬度、高弥散分布的合金氮化物。合金钢渗氮扩散层的硬度比碳钢高得多,硬度梯度平缓,对提高抗疲劳性能十分有利。图9-37~图9-39所示分别为38CrMoAl钢调质后,分别进行气体渗氮和不同炉气状态下离子渗氮处理的渗层金相组织照片。由图可见,气体渗氮后白亮层之下的扩散层中存在大量的针状和脉状组织,而离子渗氮层的脉状组织明显减少,尤其是采用热分解氨进行离子渗氮,只是在距表面一定距离才出现脉状组织。

图9-37 38CrMoAl钢气体渗氮的渗层金相组织照片 400×

注:气体渗氮工艺为550~560℃×24h,氨分解率为18%~25%。

图9-38 38CrMoAl钢离子渗氮的渗层金相组织照片Ⅰ 260×

注:离子渗氮工艺为530℃×5h,炉压为400Pa,热分解氨(实际分解率为94%)。

图9-39 38CrMoAl钢离子渗氮的渗层金相组织照片Ⅱ 260×

注:离子渗氮工艺为530℃×5h,炉压为660Pa,冷氨。

2.渗氮层的氮含量

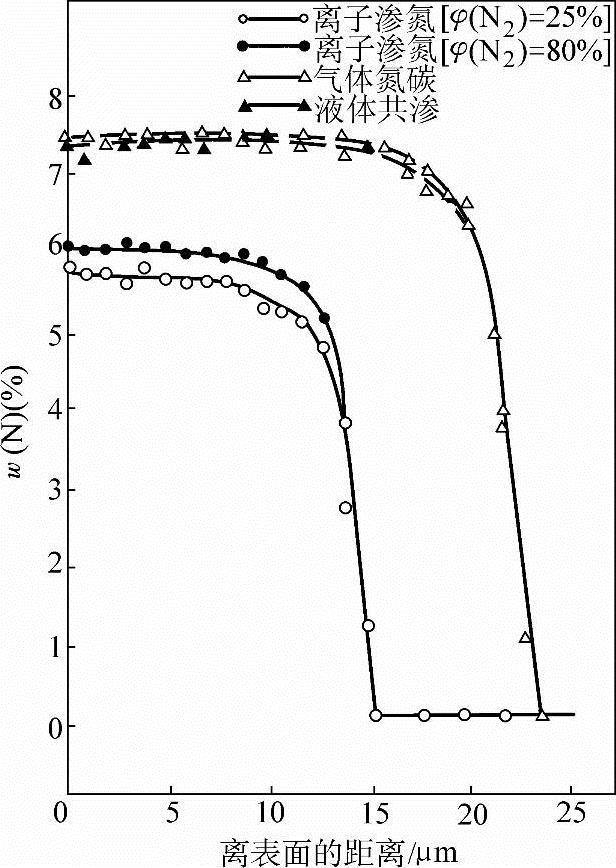

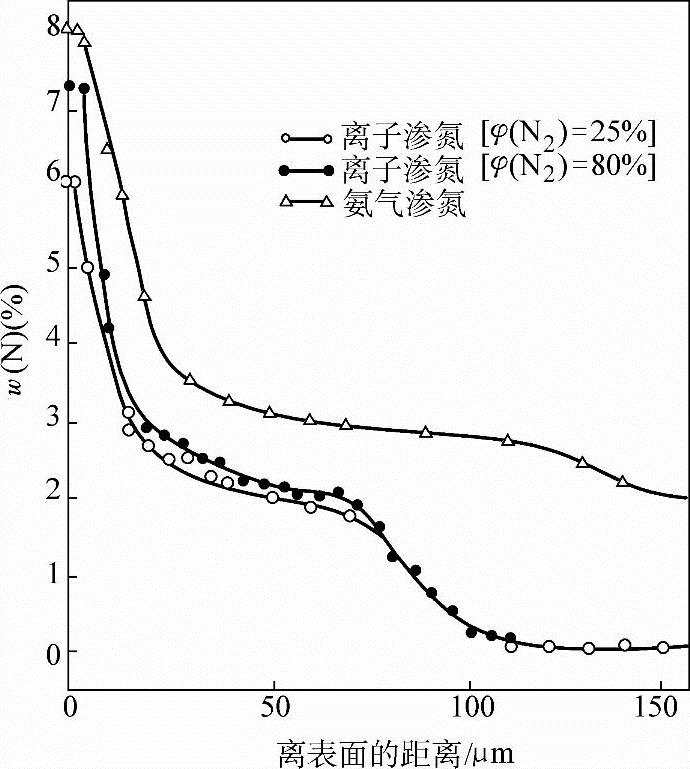

由于渗氮方法不同,渗氮层中γ′相和ε相所占的比例不同,因而存在不同的氮含量。图9-40和图9-41是采用X射线显微分析仪测量的不同工艺处理的渗层中的氮含量分布。在15钢中,气体氮碳共渗和液体氮碳共渗的结果几乎是一致的,表面层的氮含量为7.4%~7.5%,而两种离子渗氮工艺的结果却有较大差异,氮含量分别为6.1%和5.8%;对38CrMoAl钢,气体渗氮的氮含量比离子渗氮高。两种材料相比,38CrMoAl钢渗层的氮含量梯度较平缓,生成良好的扩散层。表9-10列出了38CrMoAl钢经不同工艺处理后渗层表面的氮含量和相组成。

图9-40 不同工艺处理的15钢渗层中的氮含量分布

图9-41 不同工艺处理的38CrMoAl钢渗层中的氮含量分布

表9-10 38CrMoAl钢经不同工艺处理后渗层表面的氮含量和相组成

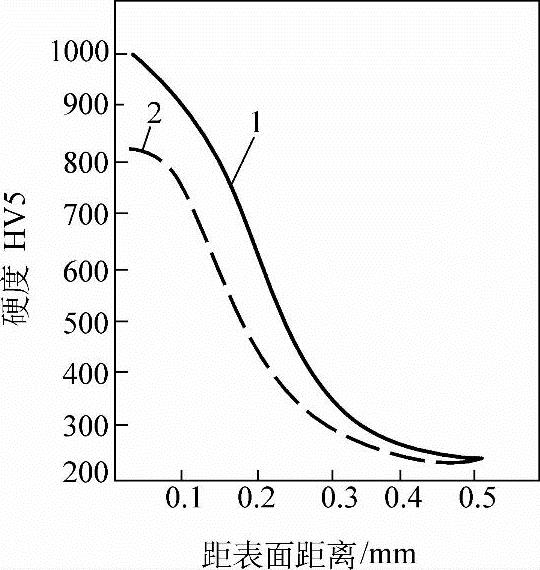

3.离子渗氮层的性能

(1)表面硬度及硬度梯度 表面硬度及硬度梯度是离子渗氮后比较容易测定的力学性能,因此,经常被用来评定渗氮件的优劣。离子渗氮层的硬度及硬度梯度取决于材料种类和不同的渗氮工艺,同时,材料的原始状态对渗氮结果也有较大影响(见图9-42)。原始组织硬度较高的正火态组织比调质态组织所获得的渗氮层硬度更高。结构钢在退火组织状态下进行渗氮,硬化效果较差。

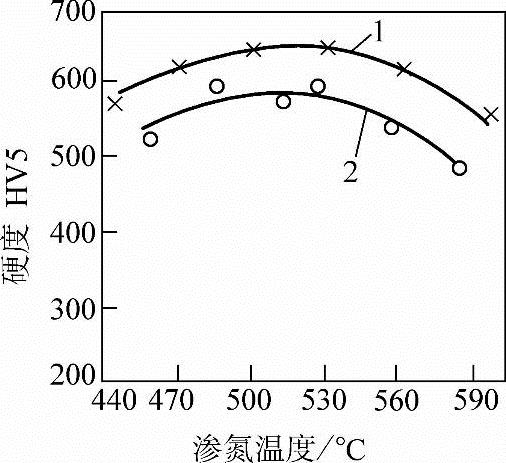

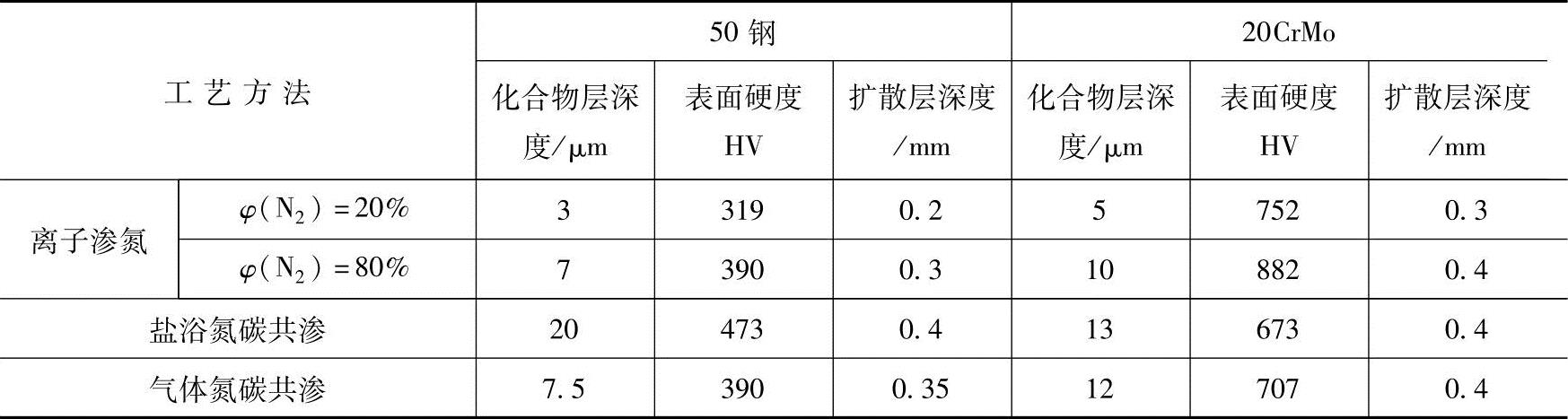

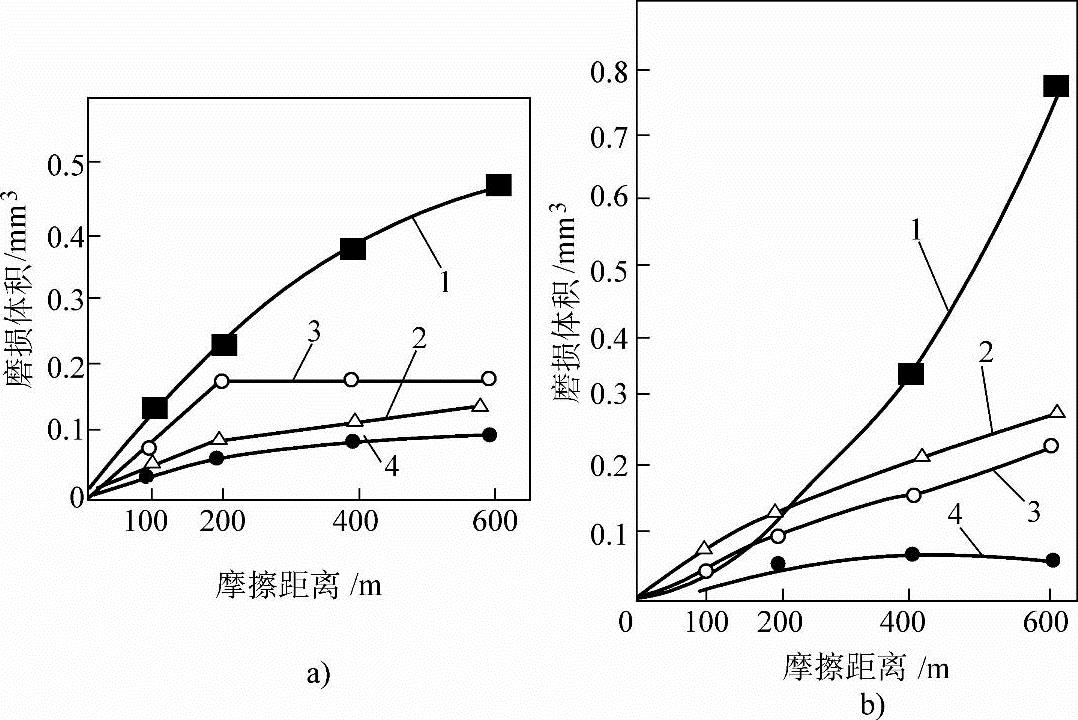

离子渗氮温度对渗氮层硬度的影响较大(见图9-43),过低或过高的温度都会降低强化效果。不同的工艺方法对渗氮层深度和硬度将产生较大影响,见表9-11。表9-12推荐了一些材料的离子渗氮与离子氮碳共渗的常用渗层深度和硬度。

图9-42 38CrMoAl钢不同原始状态离子渗氮后的硬度分布

1—正火态 2—调质态

图9-43 离子渗氮温度对渗氮层硬度的影响

1—正火态 2—调质态

表9-11 不同渗氮工艺处理后材料的渗氮层深度和硬度

表9-12 离子渗氮与离子氮碳共渗的常用渗层深度和硬度

(https://www.xing528.com)

(https://www.xing528.com)

(2)韧性 渗氮层的组织结构不同,其韧性也有较大差异。一般情况下,仅有扩散层的渗氮层韧性最好,γ′相化合物层次之,而γ′+ε双相层最差。

化合物层深度对渗氮层的韧性产生影响。随着化合物层深度增加,韧性下降。另外,碳钢离子渗氮层的韧性优于合金钢。

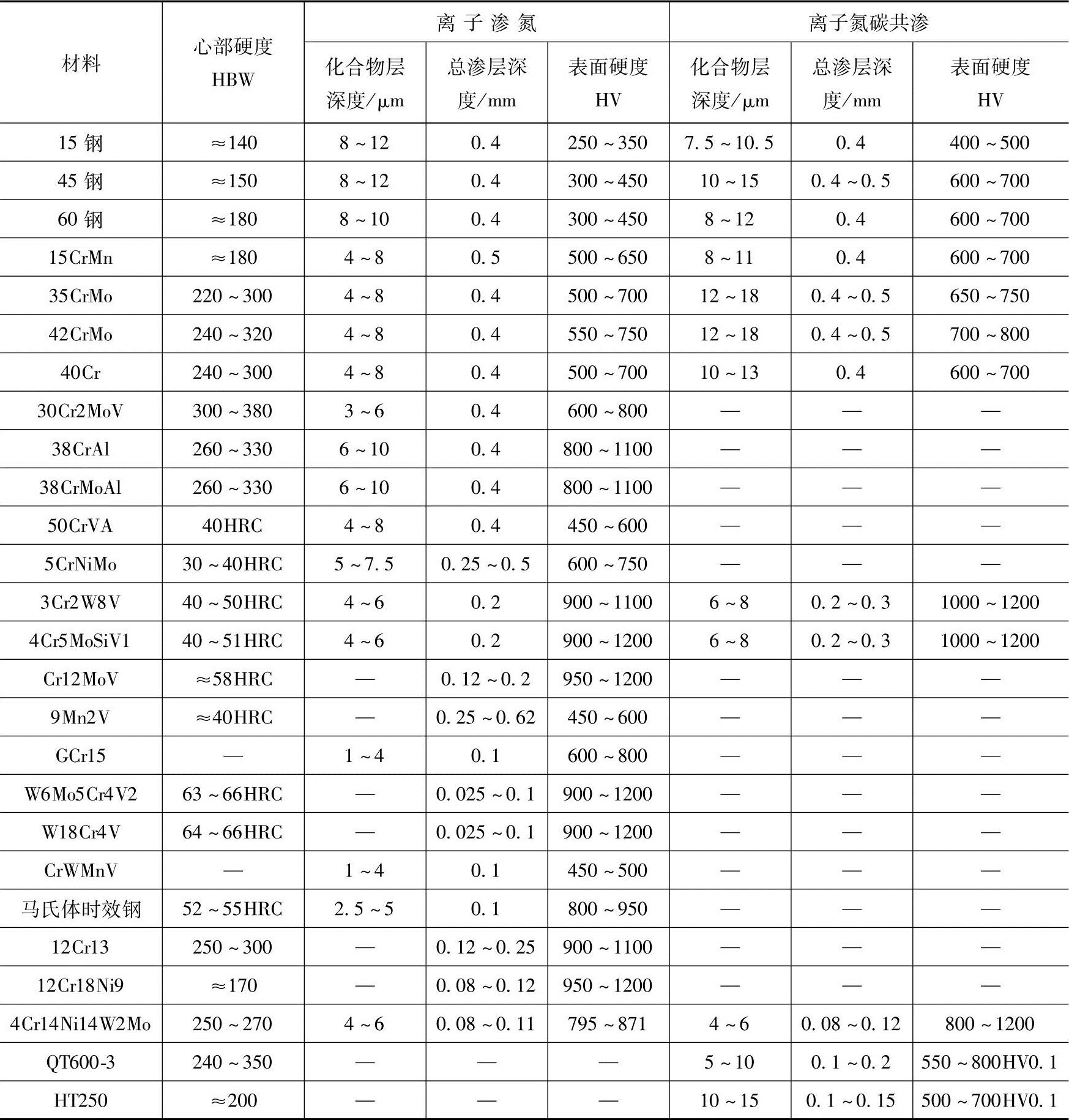

(3)耐磨性 不同的材料、渗氮层组织状态对耐磨性都会产生较大影响,而且,耐磨性的高低还直接受摩擦条件的制约。

1)滑动摩擦。通过滑动摩擦试验得出,各种渗氮工艺处理后试样的摩擦距离和磨损量的关系(摩擦速度恒定为0.94m/s,在100~600m范围内改变摩擦距离)如图9-44所示。从该图可知,离子渗氮层的耐磨性优于气体渗氮,炉气中氮含量较高时(即化合物层中ε的相对量较高)耐磨性最好。

图9-44 各种渗氮工艺处理后试样的摩擦距离和磨损量的关系

a)15钢 b)38CrMoAl

1—未处理 2—气体渗氮 3—φ(N2)=25%离子渗氮 4—φ(N2)=80%离子渗氮

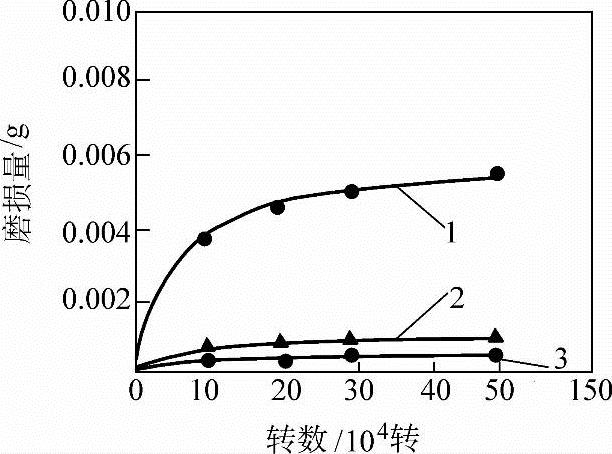

2)滚动摩擦。图9-45所示为38CrMoAl钢在不同渗氮条件下滚动摩擦试验的结果。从该图中看出,渗氮层中化合物层越薄,抗滚动摩擦性能越好。这是因为化合物层易出现早期破坏所造成的。

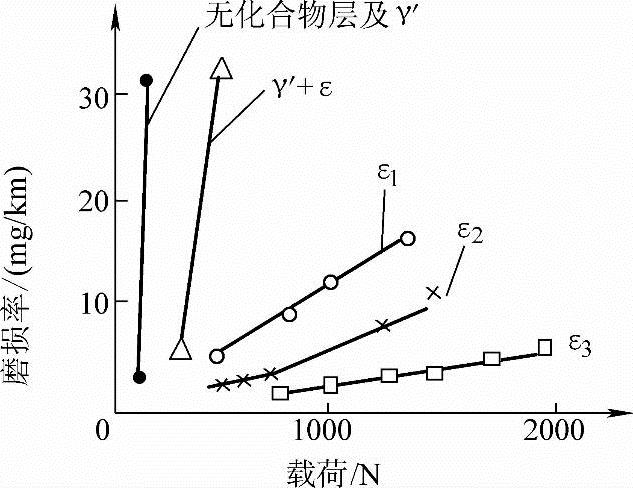

(4)抗咬合性能 图9-46所示为35CrMo钢抗咬合模拟试验结果。从该图中可知,存在硫化物的化合物层的抗咬合性能最佳,且发生咬合所需载荷随ε相的相对量增加而加大。

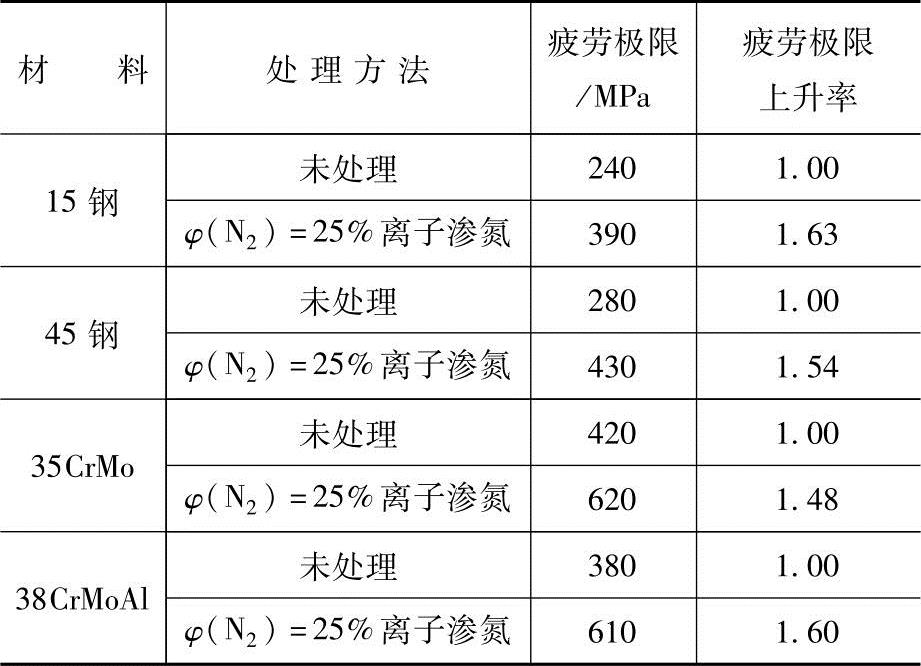

(5)疲劳性能 离子渗氮处理可提高材料的疲劳极限。离子渗氮对光滑试样疲劳极限的影响见表9-13。

图9-45 38CrMoAl钢在不同渗氮条件下滚动摩擦试验的结果

1—520℃×80h气体渗氮(硬度为920HV,化合物层深度为25μm) 2—二段气体渗氮(硬度为920HV,化合物层深度为12μm) 3—520℃×30h离子渗氮(硬度为915HV,化合物层深度为5μm)

图9-46 35CrMo钢抗咬合模拟试验结果

注:除ε2、ε3外,其余均为不同气氛下的离

子渗氮处理;ε2为离子硫氮碳共渗,ε3

为离子硫氮碳共渗处理+抛光。

表9-13 离子渗氮对光滑试样疲劳极限的影响

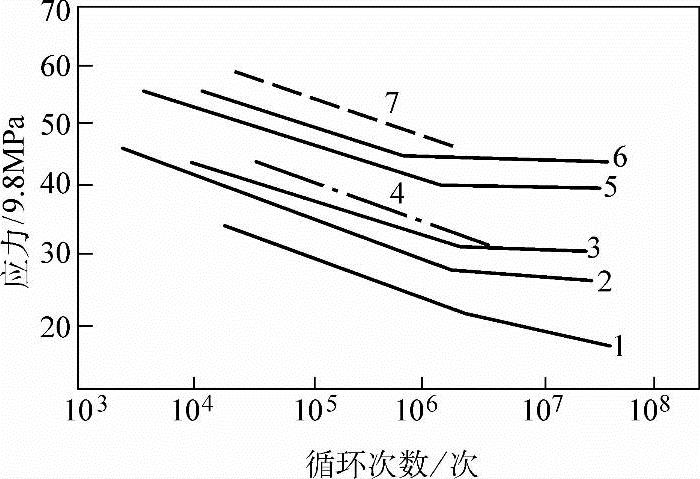

不同的处理条件对渗氮层的组织结构产生影响,从而影响材料的疲劳性能(见图9-47)。随着渗氮层深度的增加,疲劳极限相应提高;渗氮后快速冷却,氮过饱和地固溶于α-Fe中,比缓冷后从α-Fe中析出平板状的γ′相和微细粒状α″(Fe16N2)相的渗氮层具有更高的疲劳极限。

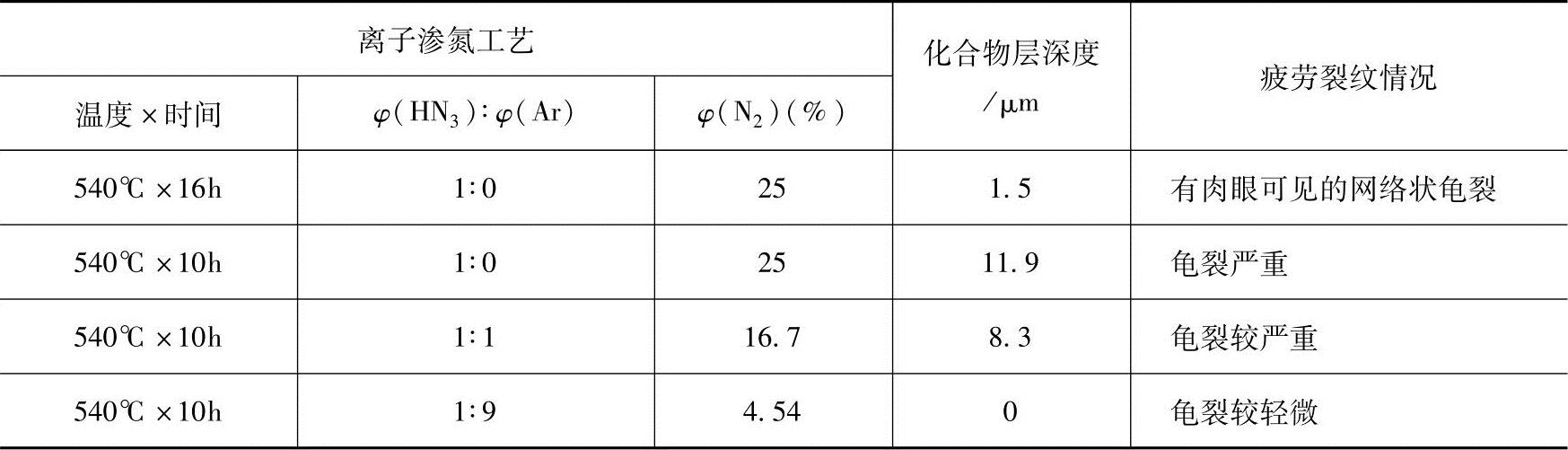

将具有不同化合物层深度的4Cr5MoSiV1钢带V形缺口的离子渗氮试样,在730℃至室温之间进行热循环试验,循环次数为100次,以缺口处的状态作为热疲劳性能的判据,试验结果见表9-14。由表9-14可以看出,热疲劳抗力随着化合物层深度的增加而下降。

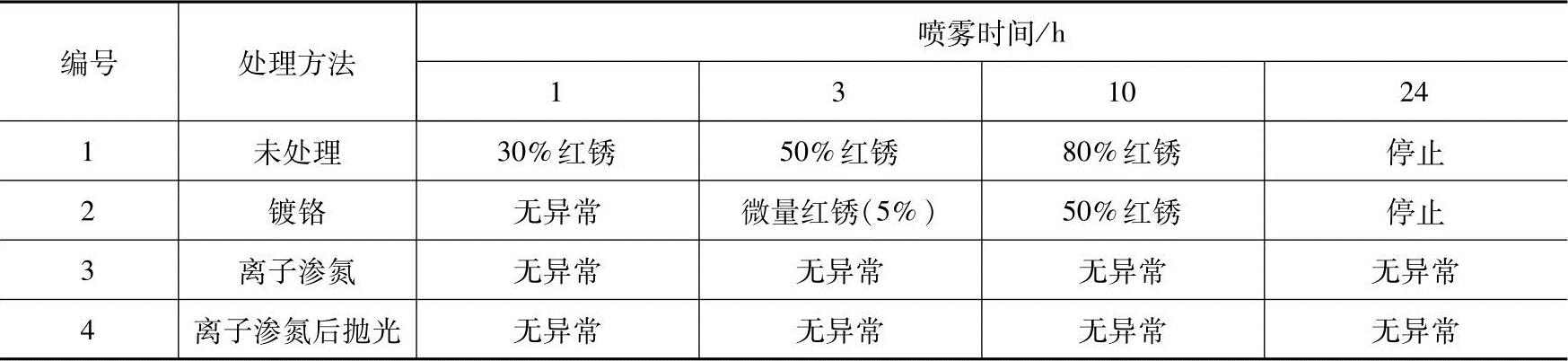

(6)耐蚀性 离子渗氮层具有良好的耐蚀性,一般以获得致密的ε相化合物层为佳,但ε相在酸中易分解,故渗氮层不耐酸性介质腐蚀。表9-15为各种离子渗氮试样的盐雾试验结果。从表9-15中可以看出,离子渗氮层的耐蚀性很好,甚至超过了镀铬处理。

图9-47 不同的处理条件对15钢渗氮层疲劳性能的影响

1—未处理 2—550℃×0.5h离子渗氮 3—550℃×2h离子渗氮 4—550℃×6h离子渗氮 5—570℃×1h离子渗氮,水冷 6—570℃×2h离子渗氮,水冷 7—570℃×2h盐浴氮碳共渗,水冷

表9-14 4Cr5MoSiV1钢离子渗氮试样热疲劳试验结果

表9-15 各种离子渗氮试样的盐雾试验结果

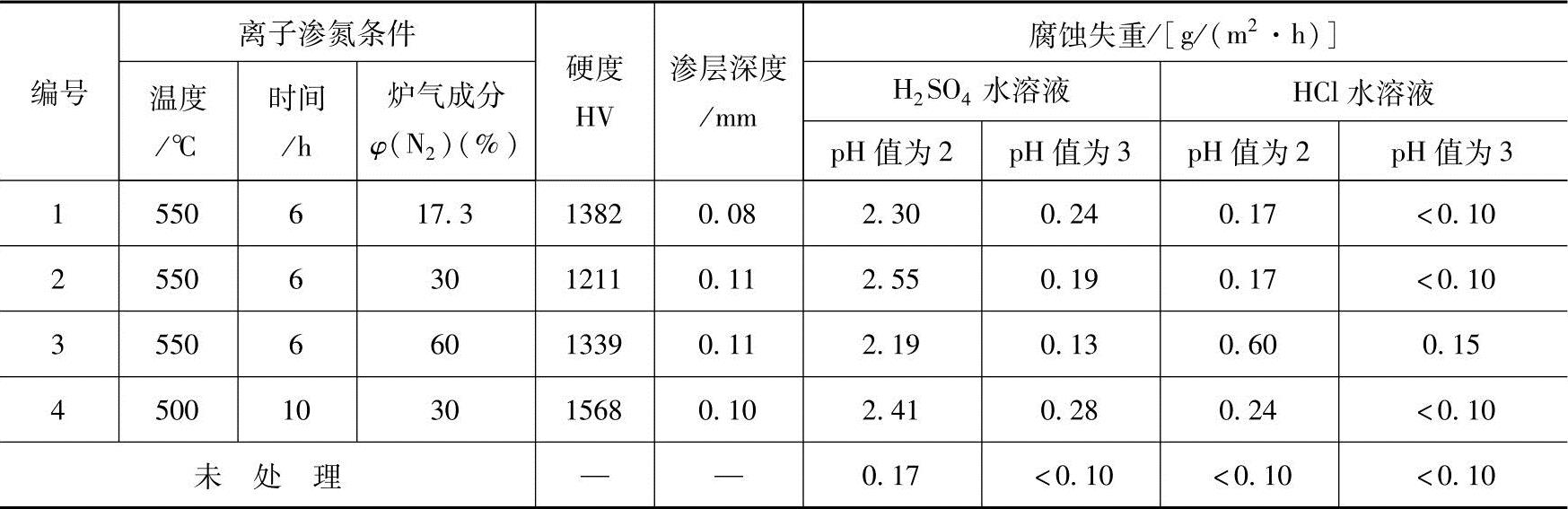

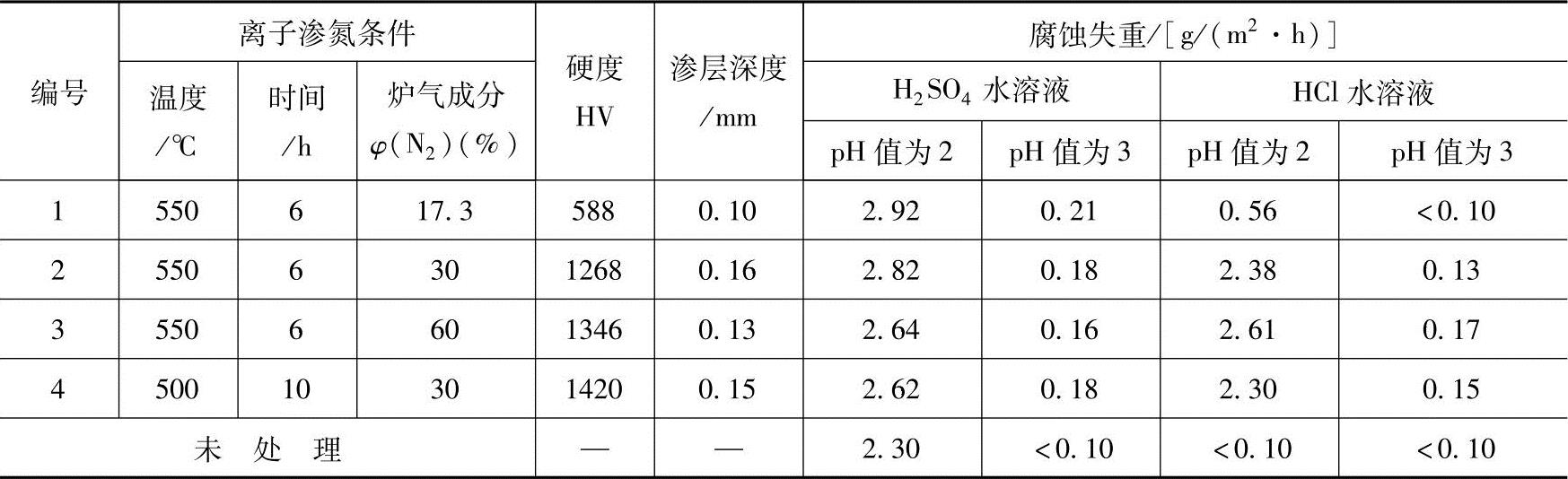

不锈钢离子渗氮的目的主要是为了提高材料表面的硬度和耐磨性,但这类材料渗氮后,会使材料的耐蚀性下降,见表9-16和表9-17。对于离子渗氮处理的不锈钢工件,获得无化合物层的渗氮层对耐蚀性较为有利;气氛中氮含量提高,氮原子渗入量增加,都会加快腐蚀速度。

表9-16 12Cr18Ni9奥氏体不锈钢离子渗氮后的耐蚀性

表9-17 20Cr13马氏体不锈钢离子渗氮后的耐蚀性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。