离子渗氮具有许多其他处理方式所不具备的特点:①处理温度范围宽,可在较低温度下(如350℃)获得渗氮层;②渗氮速度快,节能效果显著;③工艺参数可调范围宽,化合物层结构易于控制;④渗剂利用率高,可大幅度节省工作气体;⑤采用机械屏蔽隔断辉光,容易实现非渗氮部位的防渗;⑥自动去除钝化膜,不锈钢、耐热钢等材料无须预先进行去膜处理;⑦离子渗氮处理在很低的压力下进行,排出的废气很少,气源为氮气、氢气和氨气,基本上无有害物质产生。

1.离子渗氮材料的选择及预处理

(1)渗氮材料的选择 渗氮的目的主要是为了提高工件表面的硬度、强度和耐蚀性。在材料选择时,除须满足产品的使用性能外,还必须考虑材料的工艺性能,包括渗氮速度及处理温度等。

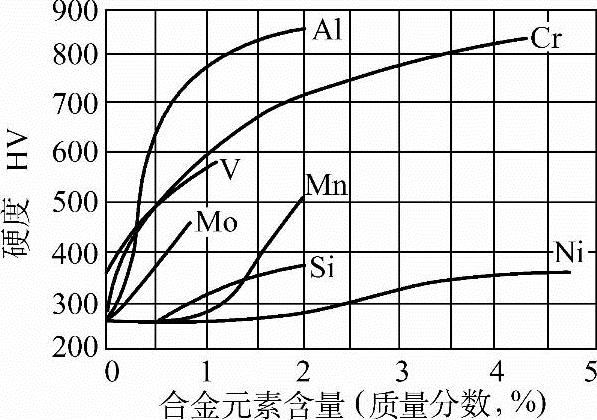

图9-25 合金元素含量对渗氮层硬度的影响

对耐磨渗氮,一般应选择合金钢,因为铁氮化合物的硬度并不高,碳钢的渗氮效果较差。合金钢渗氮时,γ′-Fe4N相和ε-Fe2~3N相中的部分铁原子被合金元素置换,形成合金氮化物或合金氮碳化合物。合金元素与氮的亲和能力按下列顺序由弱到强:Ni→Co→Fe→Mn→Cr→Mo→W→Nb→V→Ti→Zr。合金氮化物硬度高、熔点高,但脆性大。图9-25所示为几种合金元素对渗氮层硬度的影响。

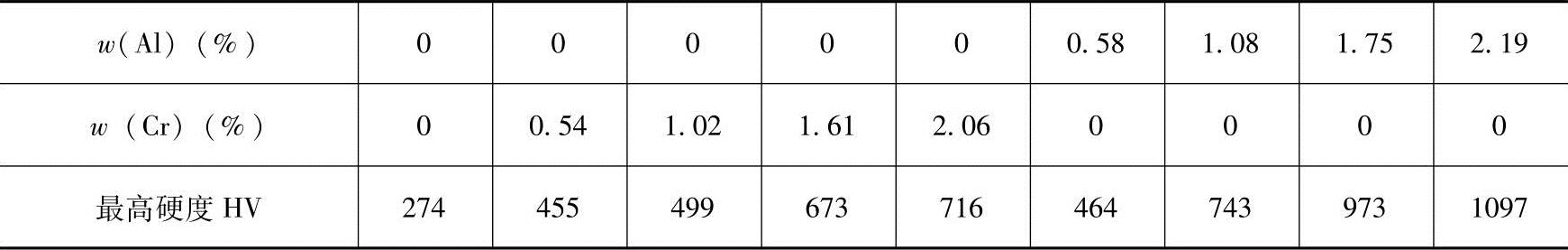

在渗氮钢中,铝和铬是最重要的强化元素。对Al-Cr-Mo系钢分别添加铝和铬至2%(质量分数)左右的材料进行气体渗氮,其硬度结果见表9-4。从表9-4可以看出,铝对渗氮层的强化效果更大,且随着铝含量增加,硬度急剧增加。

表9-4 渗氮钢铝、铬含量对渗层最高硬度的影响

渗氮钢中含有一定量的碳,是满足钢的力学性能所必需的,但随着碳含量的增加,氮元素向基体扩散愈加困难,渗氮层的硬度和深度随之下降。钢中的合金元素对氮在钢中的扩散系数产生影响,从而影响渗氮速度。氮化物形成元素Mo、W、Cr、V、Ti等,均降低氮在α相和γ相中的扩散系数,使渗速减慢。

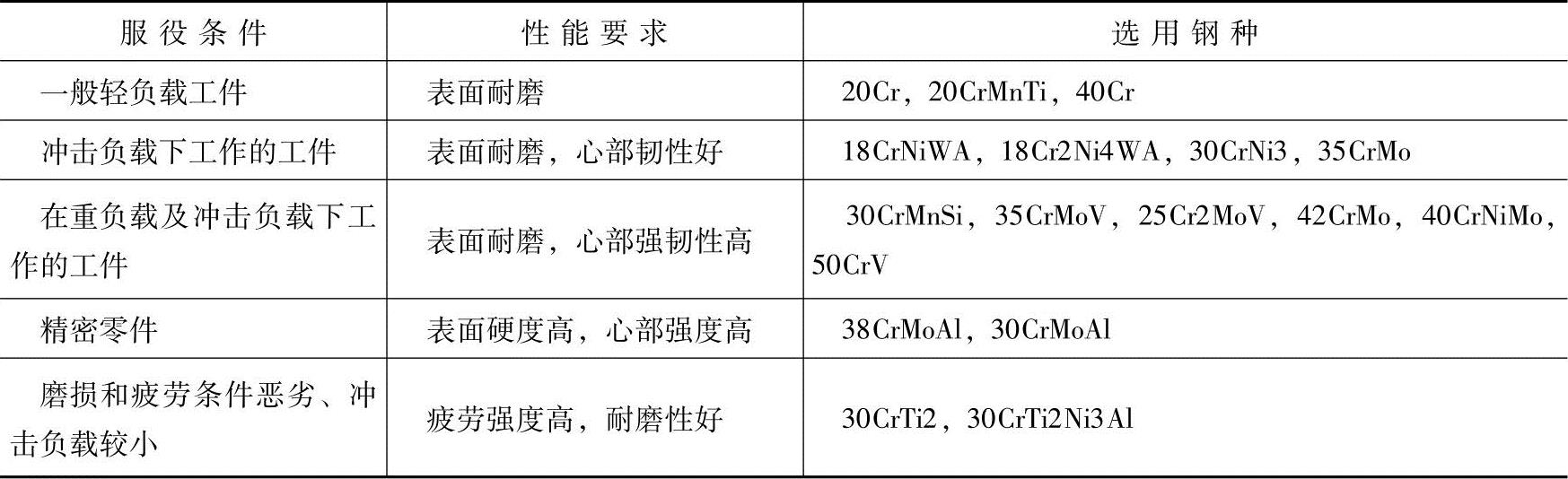

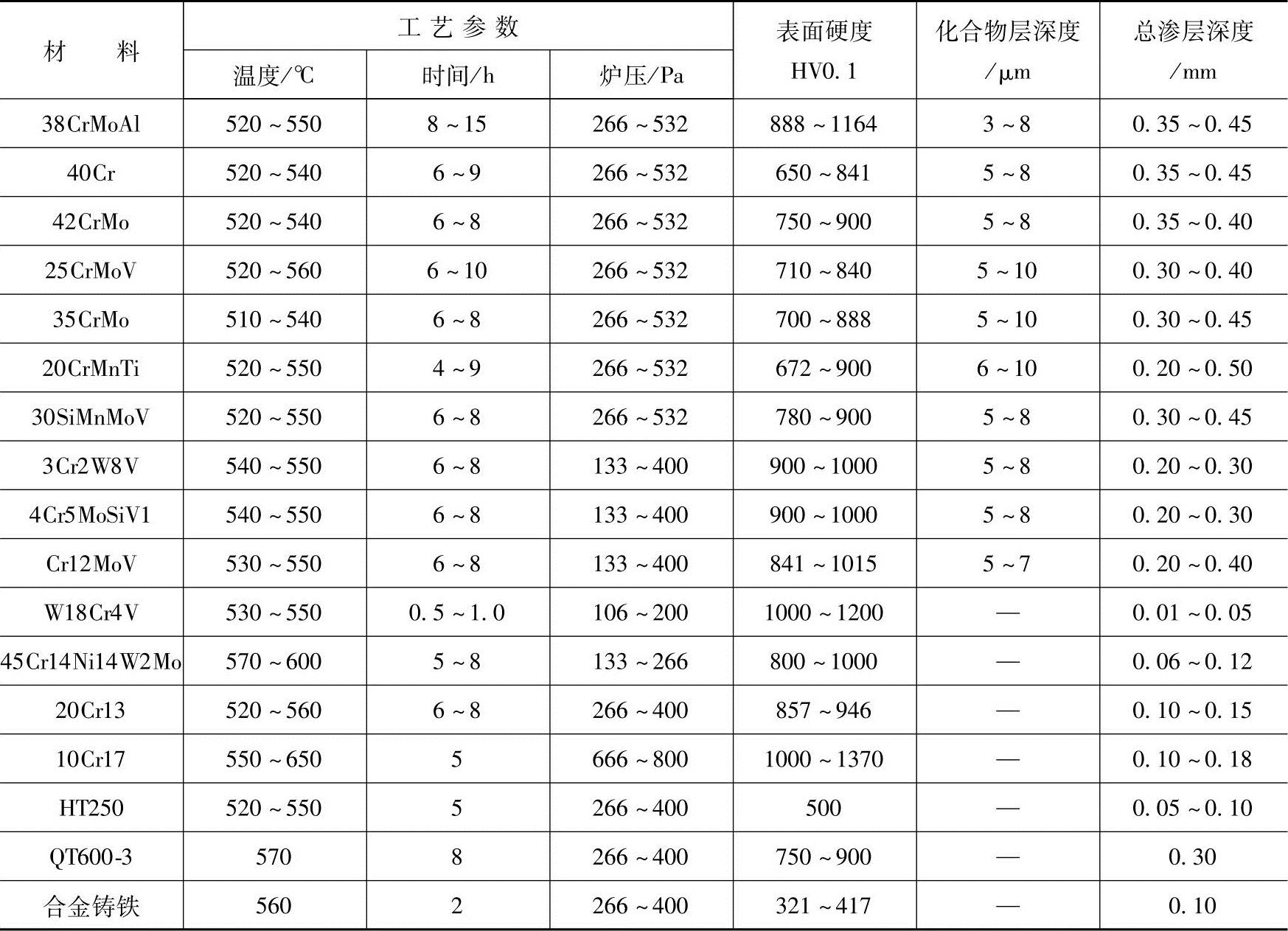

因此,渗氮材料的选择必须根据产品服役工况,结合渗氮工艺综合考虑。由于碳钢渗氮效果较差,较少用于离子渗氮,采用较多的是合金结构钢、工模具钢,除此之外,不锈钢、铸铁等材料进行离子渗氮也有很好的效果。表9-5列出了一些常用的渗氮结构钢,表9-6列出了部分材料离子渗氮工艺与结果。

离子渗氮法特别适用于不锈钢、耐热钢等表面易生成钝化膜材料的渗氮处理。由于钝化膜阻碍氮原子向基体扩散,采用常规渗氮处理时必须先去除钝化膜,随即马上进行渗氮,以防止钝化膜再生。离子渗氮时,只需在炉内进行溅射就可去除钝化膜,处理非常方便。

表9-5 常用渗氮结构钢

表9-6 部分材料离子渗氮工艺与结果

(2)离子渗氮前材料的预处理 为保证渗氮件心部具有较高的综合力学性能,离子渗氮前须对材料进行预处理。结构钢进行调质处理、工模具钢进行淬火+回火处理,正火处理一般只适用于对冲击韧性要求不高的渗氮件。结构钢调质后,获得均匀细小分布的回火索氏体组织,工件表层(>渗氮层深度)切忌出现块状铁素体,否则将引起渗氮层脆性脱落。对于奥氏体不锈钢,渗氮前采用固溶处理。38CrMoAl钢不允许用退火作为预处理,否则渗层组织内易出现针状氮化物。常用渗氮用钢的预处理工艺及处理后的力学性能见表7-5。

对形状复杂、尺寸稳定性及畸变量要求较高的零件,在机加工粗磨与精磨之间应进行1或2次去应力退火,以去除机加工的内应力。

2.离子渗氮工艺参数

离子渗氮工艺参数包括炉气成分、炉压、渗氮温度、保温时间及功率密度等。

(1)炉气成分及炉压 目前用于离子渗氮的介质有N2+H2、氨气及氨分解气。氨分解气可视为φ(N2)25%+φ(H2)75%的混合气。

将氨气经过干燥后直接送入炉内进行离子渗氮,使用方便,但渗氮层脆性较大,而且氨气在炉内各处的分解率受进气量、炉温、起辉面积等因素的影响,冷氨还会影响炉温均匀性,该法一般用于质量要求不太高的工件。采用热分解氨可较好地解决上述问题(氨气通过一个加热到800~900℃的含镍容器,即可实现氨的热分解),有利于提高产品质量。用氨气进行离子渗氮时,炉气成分无法调节,获得的化合物层为ε+γ′相结构。

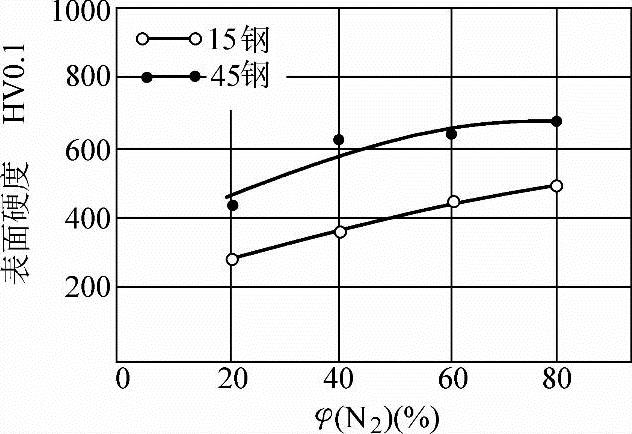

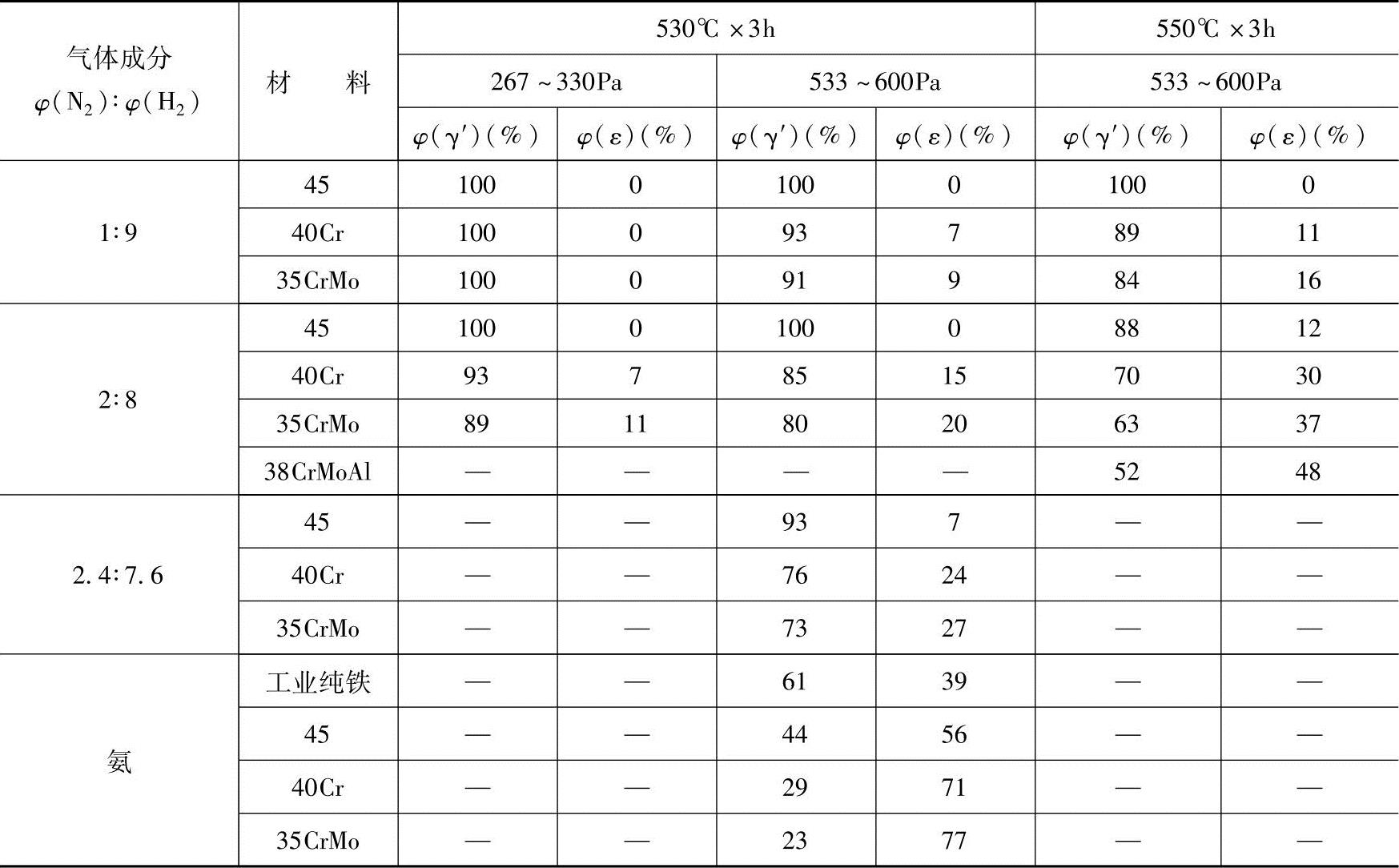

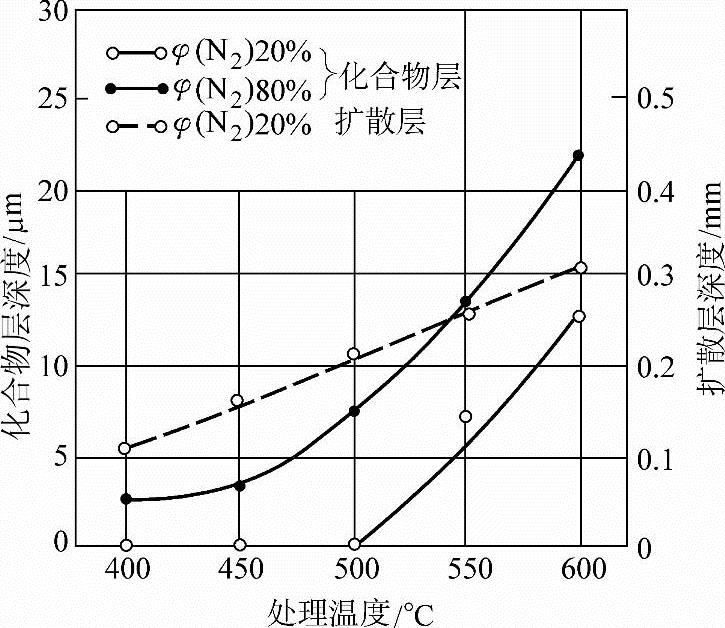

采用N2+H2进行离子渗氮,可实现相结构可控渗氮,其中H2为调节氮势的稀释剂。氮氢混合比对渗氮层深度、表面硬度及相组成的影响见图9-26、图9-27和表9-7。

图9-26 氮氢混合比对离子渗氮化合物和扩散层深度的影响

图9-27 氮氢混合比对离子渗氮层表面硬度的影响

表9-7 气体成分、渗氮温度、炉压对渗氮层相成的影响

离子渗氮炉气压力高时,辉光集中;炉压低时,辉光发散。实际操作中,炉压可在133~1066Pa的范围内调节。处理机械零件时,炉压采用266~532Pa;处理高速钢刀具时,炉压采用133Pa。高压下化合物层中ε相含量增高,低炉压易获得γ′相。在低于40Pa或高于2660Pa的条件下离子渗氮,不易出现化合物层。

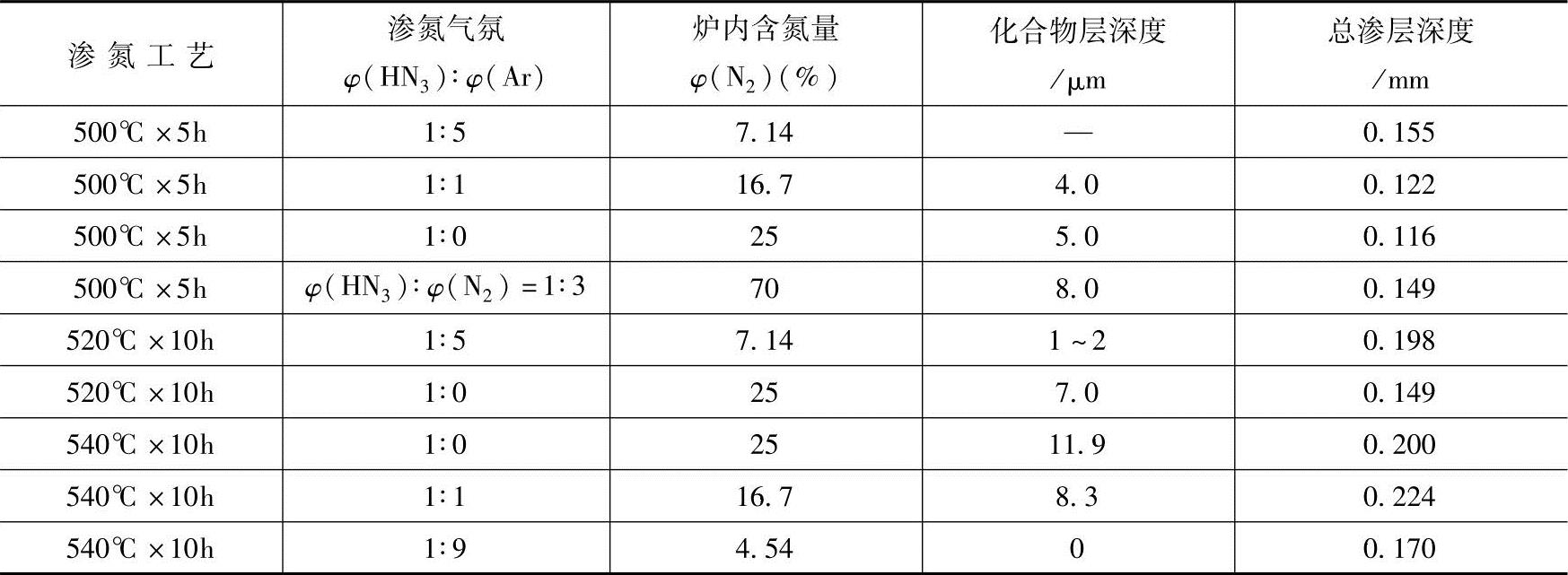

为了获得极薄乃至无化合物层的离子渗氮层,可在炉气中添加氩气以改变炉内氮气的相对量,当φ(N2)>10%时,ε相被抑制,出现单一的γ′相或无化合物层渗氮层。4Cr5MoSiV1钢加氩离子渗氮层的深度见表9-8。

表9-8 4Cr5MoSiV1钢加氩离子渗氮层的深度(https://www.xing528.com)

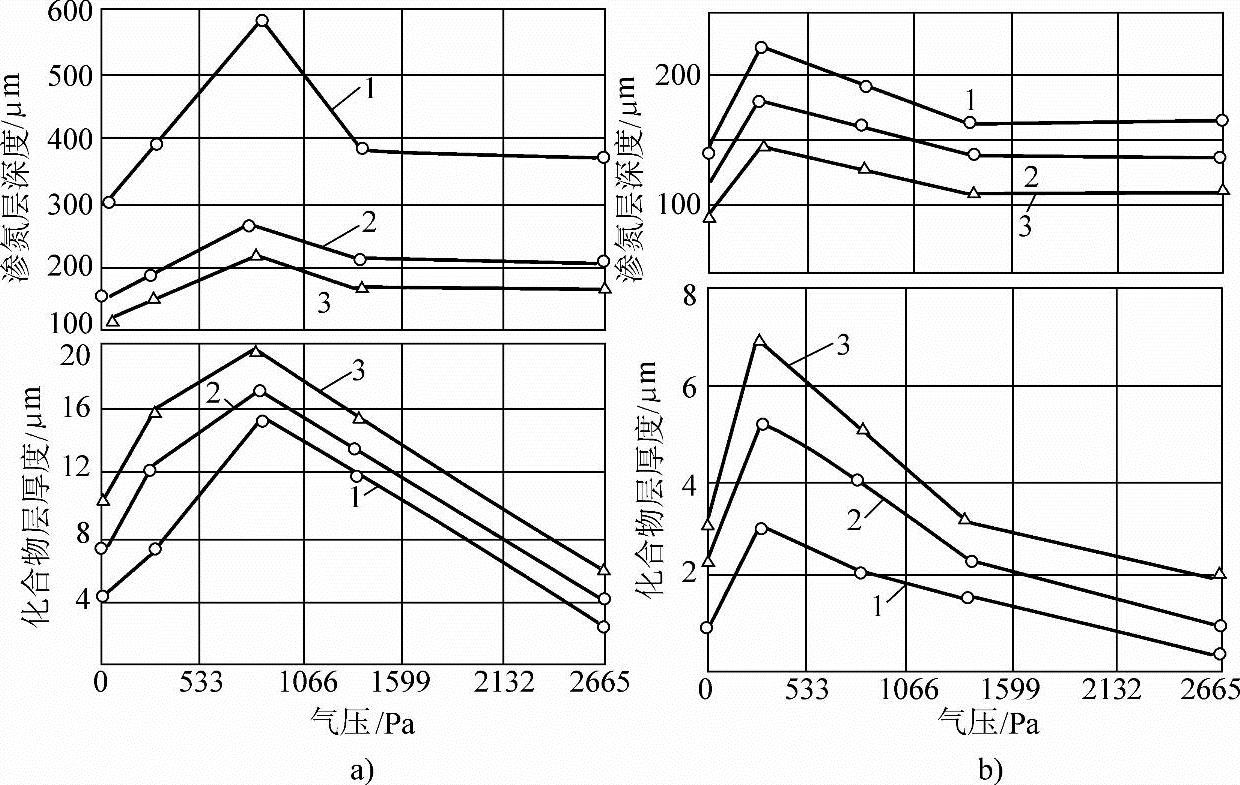

几种材料采用氨气在650℃和522℃进行离子渗氮1h,炉压对离子渗氮层深度的影响如图9-28所示。

图9-28 炉压对离子渗氮层深度的影响

a)650℃ b)522℃

1—纯铁 2—40Cr 3—38CrMoAl

(2)渗氮温度 离子渗氮温度对38CrMoAl钢渗层深度和硬度的影响如图9-29和图9-30所示。离子渗氮化合物层和扩散层深度随温度增加而显著增加,但对化合物层的组织结构没有太大影响,而且,即使在400℃的低温下,也有明显的渗氮效果,这也是离子渗氮的一个突出特点。表面硬度在一定范围内存在一个最大值,温度太低,硬化层太浅,强化效果欠佳;温度太高,渗层中的氮化物粗化,致使硬度下降。

图9-29 38CrMoAl钢离子渗氮温度对渗层深度的影响

注:保温4h,炉压为665Pa。

图9-30 38CrMoAl钢离子渗氮温度对渗层硬度的影响

注:保温4h,炉压为665Pa,φ(N2)为80%。

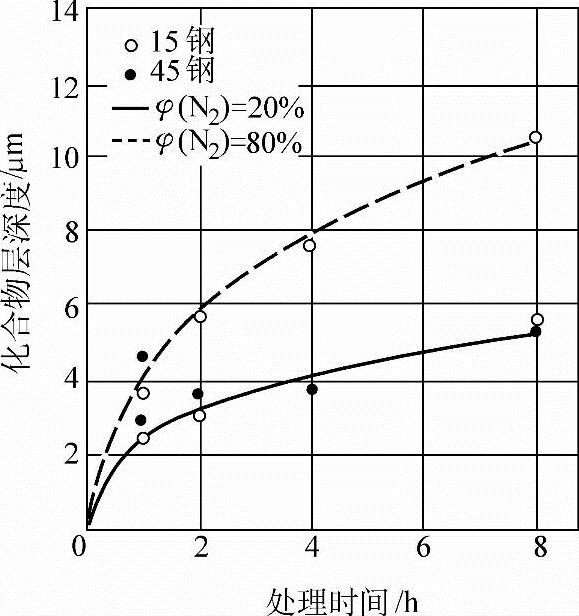

(3)渗氮时间 渗氮时间对γ′相和ε相化合物层深度的影响具有不同的规律,如图9-31所示。渗氮时间小于4h时,γ′相化合物层深度随时间延长而增加,4h后基本保持不变,而ε相化合物层深度随渗氮时间延长持续增加。在一般情况下,渗氮时间的延长总是使得化合物层深度增加,如图9-32所示。从该图还可看出,碳含量增加,将使化合物层深度下降。

图9-31 31Cr2MoV钢离子渗氮时ε相和γ′相化合物层深度随渗氮时间的变化

图9-32 渗氮时间对化合物层深度的影响

注:离子渗氮温度为500℃,炉压为665Pa。

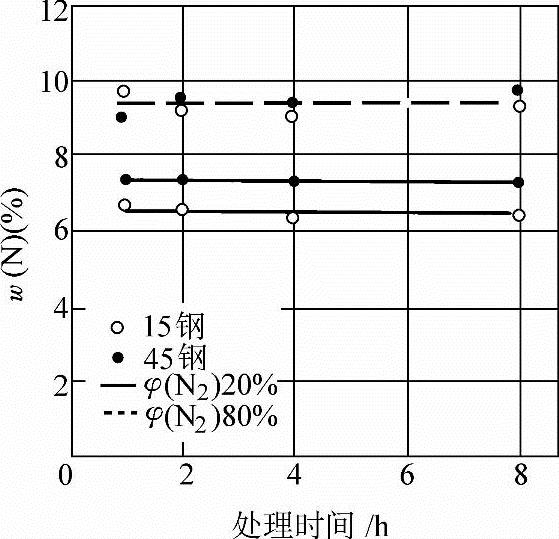

一般认为,扩散层深度与时间之间符合抛物线关系,其变化规律与气体渗氮相似,如图9-33所示。另外,通过X射线微区分析发现,在炉内渗氮气氛一定时,化合物层的氮含量不受渗氮时间的影响,如图9-34所示。

随着渗氮时间延长,扩散层加深,硬度梯度趋于平缓;但保温时间增加,引起氮化物组织粗化,导致表面硬度下降。

图9-33 渗氮时间对扩散层深度的影响

注:离子渗氮温度为500℃,炉压为665Pa。

图9-34 渗氮时间对化合物氮含量的影响

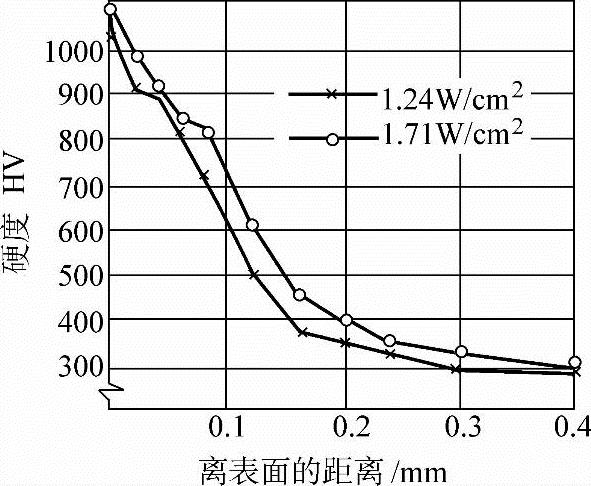

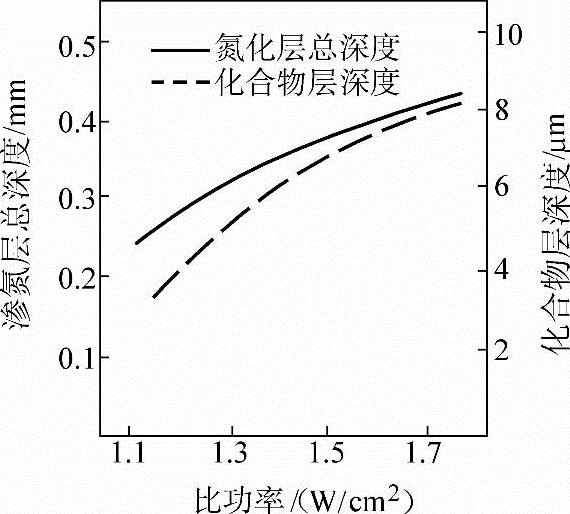

(4)放电功率 工件表面的辉光放电功率密度对离子渗氮层硬度和深度的影响如图9-35和图9-36所示。在离子渗氮过程中,辉光放电电流和电压对渗氮过程具有较大的促进作用,这可能是轰击能量提高,使工件表面缺陷增加所致。

图9-35 放电功率密度对离子渗氮层表面硬度的影响

图9-36 放电功率密度对离子渗氮层深度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。