渗氮工艺应用于工业生产数十载,很多工艺很成熟,产生了较大的社会和经济效益。为了满足生产技术不断发展的需要,随着渗氮成果的不断积累,渗氮工艺也与时俱进,有许多新的渗氮工艺值得关注。

1.表面纳米化渗氮

表面纳米化渗氮技术,是渗氮技术的重大发展。在渗氮之前,预先对工件表面进行超声波喷丸,由于钢丸无定向地不断撞击工件表面,造成不断变化的塑性变形,导致晶粒破碎,获得晶粒尺寸为纳米级组织,具有大量的晶界。在随后的渗氮过程中,氮原子沿晶界向内迅速扩散,因而提高了渗氮的速度。纳米化渗氮的优点是:

1)显著提高渗氮的速度。

2)明显提高渗氮层的硬度。

3)渗氮温度低,有利于减少渗氮变形。

表面纳米化渗氮技术的发明,开拓了一个重要的表面强化发展方向,在理论上和应用上都有重大的价值,我们应关注这一动向。

2.渗氮氧化复合处理

渗氮后不再进行磨削的工件,可以在渗氮结束以后、工件出炉之前,施以氧化复合处理。渗氮结束后就停止通氨,并随即向炉内滴蒸馏水或通入水蒸气,直至将渗氮炉内的剩余氨排净。在水蒸气的作用下,工件表面形成致密的氧化膜,有降低摩擦因数的作用,呈浅蓝色的氧化膜也比较美观,而且待水蒸气将氨驱赶之后再打开炉盖,可以避免氨臭,也不失为一种可取的操作方法。

渗氮后附加的氧化复合处理,也可以结合降温过程进行。(https://www.xing528.com)

3.短时渗氮与脉冲渗氮

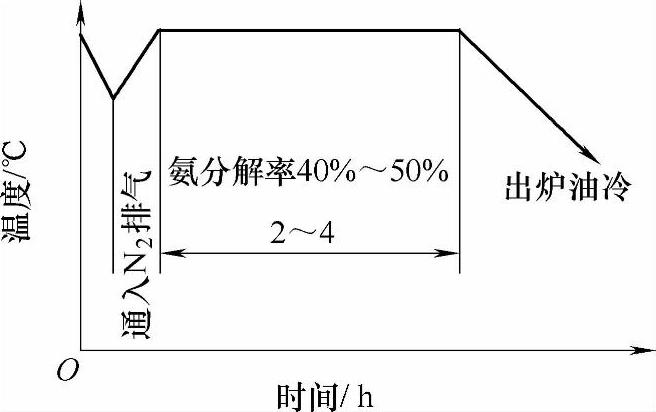

传统的渗氮时间很长,渗层深度为0.30~0.50mm时往往要几十个小时。近年来,短时渗氮工艺发展很快,工艺曲线如图3-6所示。

此工艺适合于一般工件,对于那些容易变形和尺寸精度要求高的工模具,或者回火温度低于560℃的工件,可将渗氮温度降至500~510℃,渗氮时间为3~10h。

图3-6 短时渗氮工艺曲线

短时渗氮完全可以取代应用较广的铁素体氮碳共渗(软氮化),能保留后者全部优点,又可以消除氰根对环境的污染,并节约了渗剂消耗,操作十分方便,是一种应用前途远大的渗氮新工艺。

真空脉冲渗氮也是一种很有发展前途的渗氮新工艺。操作如下:向真空炉通入氨气,即工件装入真空炉后开始起动机械泵抽气,当真空度达到设定值(多为1.33Pa)时,通电升温,同时继续抽真空,保持炉内的真空度,炉温达到要求的渗氮温度后,保温一定的时间,其目的是净化工件表面、对工件进行透烧加热,然后停止抽真空,向炉内通入干燥的氨气,使炉压升高至50~70Pa,保持一定的时间,再抽真空保持一定的时间,再通入氨气,如此反复进行多次,直到渗层达到要求为止。在整个渗氮过程中炉温保持不变,根据钢种及渗氮技术要求不同,渗氮温度在530~560℃之间选择。

4.高速工具钢刀具短时渗氮

高速工具钢中含有大量的和氮有亲和力的元素,渗氮后表面硬度、热硬性和耐磨性都有明显提高。但是如果渗氮时间过长,就会在表面出现化合物层,并在扩散层中出现大量的网状氮化物,这类渗层的脆性很大,导致刀具崩刃,不能切削。所以,高速工具钢刀具应采取短时渗氮工艺,而且氮势应明显低于氮势门槛值。通常,氨分解率控制在80%以上,以获得表面无白层的纯扩散层组织,且扩散层中不能有网状碳化物。渗氮层的总深度控制在0.02~0.1mm范围内,高速工具钢刀具短时渗氮的温度可选用560℃,渗氮时间为15~30min;若选择500℃,时间为0.3~1h。具体的渗氮时间和渗层深度,根据刀具刃口的形状和切削条件而定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。