热作模具使用的环境和条件有其特殊性,它除了有冷作模具常出现的磨损、断裂和变形等基本失效形式外,更多的会出现冷热疲劳、塌陷和热浸蚀等失效形式。由于下模受热影响大,并有比较复杂的压制型腔及下模可能有较大的偏斜,约80%的失效发生在下模。

1.热作模具的工作条件

热作模具可分为四类:锤锻模、压力机锻模、挤压模、压铸模,它们的工作条件差别颇大。影响热作模具工作条件的因素主要有:锻压设备的构造及特性、毛坯材料的性质、模具的润滑及冷却方式、模具的结构及制造工艺质量等。

(1)锤锻模的工作条件 各种吨位的锻锤产生巨大的冲击功使毛坯成形。随着锻锤吨位的增加,模具承受的冲击载荷也愈大。此外,模具在工作过程中,还受到很大的压力。由于模具型腔的形状不同,各部位将处于复杂的应力状态,即有拉应力、压应力、弯曲应力等。在锤锻时,由于工件塑性变形而引起流动,而导致工件与模具间产生摩擦。热塑性变形时,摩擦力与压力之间不存在比例关系,材料所能承受的最大摩擦力决定于材料的屈服强度。摩擦对模具寿命有重要的影响,常常使模具产生磨损,使模具型腔尺寸超差而报废。这种磨损还因模具在工作过程中被氧化而加剧。

由于模具型腔与热毛坯金属接触,毛坯金属的热量及在变形过程中与型腔表面摩擦生成热量等传给了模具型腔,而毛坯的加热温度越高,持续工作的时间越长,则模具型腔受热程度越高。在锻压过程中,模具型腔中凸台或凸起的部位受热温度较高,型腔表面温度可达500~600℃,有的局部甚至达到750℃。如果模具材料的导热性能不好,将加速型腔的温升。

模具受热后,由型腔表面到模具心部的温度分布是不均匀的,表面的温度高于心部,由于模具中温度分布不均匀,会导致出现内应力,使模具产生变形或开裂。距型腔表面约2~4mm处温度较高,再向内温度逐渐降低。模具温度升高后,必将对模具材料的组织及性能有重要的影响,一般应使模具的工作温度低于回火温度,模具型腔的温度如未超过模具的回火温度,模具在工作过程中,组织与性能不会发生明显的变化。如模具型腔的温度超过模具钢的相变点,在模具冷却时将发生相变。这种相变除了会引起模具性能变化外,还带来较大的内应力。

为了控制模具在工作过程中的温度不高于模具的回火温度,每锻压一个或几个毛坯后,就要用冷空气、水、油等介质进行冷却。为了减少模具与毛坯之间的摩擦,每锻压一个毛坯后,在模具表面涂抹润滑剂,这些润滑剂也可起到冷却的作用。因此,对于模具型腔表面薄层来说,是在急冷、急热循环交替的条件下工作的,引起了热应力及热疲劳。在锻造黑色金属时,由于加工温度高,相应地使模具的工作温度升高,常常使模具发生热软化、热磨损、热疲劳等损伤。锻造高温合金及高合金钢时,由于它们具有较高的高温强度,使模具的载荷增大,常常使模具断裂而报废。

锻压凹模的模壁承受很大的切向拉应力,特别是凹模型腔表面出现热疲劳裂纹后,原来光滑的凹模成为含有大量表面裂纹的凹模,这将严重地损害凹模的断裂抗力。采用各种形式的组合式凹模,凹模寿命可望得到大幅度提高。

锻压冲头的工作部分和支承部分的尺寸差别较大,尺寸过渡区往往是应力集中最严重之处,容易在此出现疲劳裂纹,造成冲头早期脆断,影响冲头寿命。因此,在结构设计时,应尽量加大圆角半径或采取圆锥过渡,工作部分应具有高硬度,支承部分应保持中等硬度或较低的硬度(高温回火处理)。这样,可减少早期脆断的危险。

(2)热挤压模具的工作条件 根据被加工毛坯的性质,可将热挤压模划分为机器零件挤压模和型材挤压模两大类。根据被挤压金属的流动方向和冲头运动的方向可分为:挤压时金属的流动方向与冲头的运动方向相同时的正挤压;挤压时金属的流动方向与冲头的运动方向相反的反挤压;挤压时金属同时向两个方向流动的复合挤压;挤压时金属流动方向与冲头的运功方向成90°角的径向挤压。

由于使热挤压模具和被挤压金属的接触时间较长,因而热挤压模具的工作温度高于锤锻模。反挤或复合挤压时由于模具与工件的摩擦加剧,模具的温升大于正挤压,如果存在氧化皮等硬颗粒,这种摩擦将加剧,热挤压模具的摩擦比锤锻模严重。被挤压金属的加热温度越高,热挤压模具的工作温度也就越高,挤压铜合金、钛合金和结构钢时模具的温度可达到600~800℃,挤压不锈钢或耐热钢时,模具的温度更高。为防止模具温升过高也要对模具进行冷却,同样会使模具承受急冷、急热交替循环的作用。热挤压冲头工作和脱模时将受巨大的压力及拉力,还要承受由于位置偏差产生的弯矩,凹模同样也承受较大的压力和拉力,以及强烈的摩擦和热循环应力,残留的刀痕或较粗的磨痕往往成为热疲劳裂纹的萌生源,使热疲劳过程加速。

2.热作模具常见失效形式

(1)热磨损失效 热作模具型腔内的磨损与冷作模具磨损的形成因素不同。热锻模的磨损,主要是模具与被加工的红热金属坯料之间的摩擦得不到润滑,被红热的金属坯料氧化,型腔表面层被回火软化,而氧化又加剧了磨损,同时发生氧化磨损和黏着磨损。磨损不仅破坏模具的尺寸精度并使锻件超差,也可以使模具表面出现擦伤沟槽,因而破坏锻件的表面光洁度。此外,擦伤沟槽又是热疲劳裂纹的萌生处。由于擦伤沟槽破坏了锻件的光洁度,或是由于擦伤沟槽诱发了热疲劳开裂而使模具失效。

图1-13所示是材料为5CrMnMo钢制泵盖下锻模,温升比上模严重使模腔表层软化较快,由于基体硬度较低(48HRC),磨损严重,由于基体韧性较好,裂纹未迅速扩展而导致模具断裂,但模具因严重的磨损已无法锻成合格产品而报废。而热冲压的上冲模,硬度为51HRC,在锻造3000件后就在冲头边缘和金属流变最激烈的部位出现磨损和细小裂纹。随着锻造次数的增加,裂纹扩大、数量增多,当锻造到6300件左右时模具断裂失效。

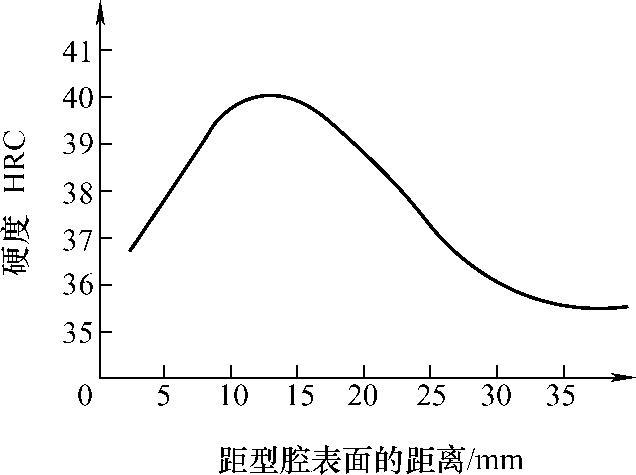

对于同样的模具材料,对模具磨损有较大影响的因素是模具的温度与模具的硬度。温度越高则模具硬度越低,模具越软则磨损量越大。解剖分析了尺寸为230mm×280mm×225mrn的5CrNiMo钢制锻模,模具热处理后的硬度为45~47HRC,如图1-14所示。而锻压2000件后,模具型腔表面附近的硬度降低到35HRC。由于模具硬度的降低,使模具容易磨损。

图1-13 泵盖下锻模的磨损裂纹

图1-14 模具断面硬度分布曲线

当模具表面形成薄而致密氧化物薄膜能防止锻造材料与模具的咬合并抑制热量的传递时,具备润滑作用。但是如果形成厚的氧化物层,易于形成脱落层促进模具的磨损。所以模具材料应具有某种程度的抗氧化性。

(2)断裂失效 断裂和开裂失效在热锻模中约占总失效数20%~25%,在压铸模中约占5%~10%左右。由于断裂往往具有突发性,在危害模具寿命的失效事故中,以早期断裂最普遍。发生早期断裂失效的模具,其寿命往往很短,其锻压次数多则千余次,少则数百次甚至数十次。

图1-15 热锻模裂纹

造成模具断裂和开裂的原因很多,除了模具安装和操作不当外,与模具设计、材质选择、加工质量不佳削弱模具的承载能力、热处理工艺不当强韧性配合有问题等有密切的关系。断裂往往起源于模腔尖角处或应力集中的部位。图1-15所示为热锻模裂纹,断口较平坦,无明显的裂纹扩展停顿线,宏观无塑性变形和剪切唇,显示出脆性断裂特征。断口微观形貌为解理和准解理特征。(https://www.xing528.com)

实践表明,如模块热处理后的硬度偏高,易产生早期脆断。模块硬度提高后,将降低钢的断裂韧性及冲击值,显著地增加脆断倾向。模块硬度提高后,又使模具的冷热疲劳抗力降低,这就使模具型腔表面过早的产生热疲劳裂纹,由于钢的断裂韧性较低,使热疲劳裂纹的尺寸很小就可能达到临界尺寸,进而迅速失稳扩展导致模具脆断。

如模块的回火温度确定在出现回火脆性区间,就增大了早期脆断的可能性。5CrNiMo钢淬火后,在300~450℃之间回火时,无论是冲击韧性试样或断裂韧性试样,其微观断口形貌以沿晶断裂为主,说明回火脆性造成了脆性断裂。

(3)型面堆塌 模具在服役过程中,模腔型面变形下塌,使被加工零件尺寸超差,从而造成模具失效。这种失效形式主要出现在热锻模、热辊锻模上,尤其是热锻模的下模。锻压黑色金属的模具,被锻毛坯的温度高达1000℃以上,模具表面与高温毛坯接触时,将会有大量的热量传到模具表面,即使采取了强制冷却措施,也不一定能将模具的表面温度下降到很低的程度,根据锻压工艺特点、模具的结构和冷却的效果,大约在500~660℃波动。下模经受热影响更大,容易使其型腔表面软化、变形,导致塌陷。实践表明,当模具表面层的硬度由于过度回火而被软化到30HRC以下时,容易发生塑性变形。

在锻造热强性较高的材料时,或模具硬度较低,抗压强度不足时,也容易引起模具型腔塌陷而失效。

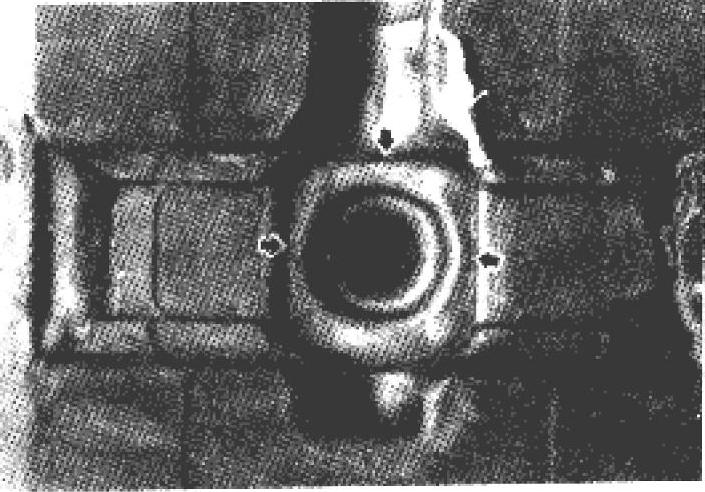

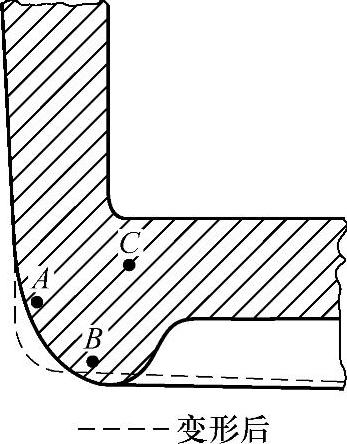

图1-16所示为热锻模在锻造18Cr2Ni4WA钢时,仅锻压1000件左右模腔就下陷变形而失效。在下塌区周围,由于受到拉伸应力的作用,还出现了细小的横向裂纹。图1-17所示为冲挤低碳钢杯形锻件的冲头,但其头部圆弧部分由于壁厚达30mm,虽然冷却正常进行但由于热传导路程较长,使该处的温度升高,心部C点硬度为49~51HRC,距表面2mm处的A、B两处的硬度下降到14~29HRC,使模具材料过度回火而软化变形。

图1-16 热锻模型腔下陷及裂纹(箭头所示)

(4)模具的热疲劳 模具在工作中受到急冷、急热的作用而产生的热应力,是导致模具热疲劳的主要原因。模具的热疲劳,是在模具型腔表面产生微细裂纹,这种裂纹有的呈单条状的,有的则连成细网状,又称为“龟裂”。

热疲劳裂纹的产生,除和交变的拉、压应力有关外,模具表面被高温氧化也是不可忽视的原因。由于热应力、氧化腐蚀、被加工毛坯挤入裂纹中等因素的作用,热疲劳裂纹产生后将继续扩展。

图1-17 冲头变形示意图

热疲劳是热作模具特别是压铸模具常见的失效形式,由于热疲劳而导致失效的铝压铸模具占失效总数的60%~70%。模具表面温度的提高使表面有膨胀的倾向,但被模具内层温度较低的部分所约束,使模具表面出现压缩应力。由于高温,模具表面层材料的屈服强度将下降,因此,热应力很容易超过模具材料的屈服强度而使表面层发生压缩性的塑性变形。当锻件脱模后,模具表面迅速降温,特别是当采用喷水冷却时,模具表面立即降到室温,由此产生了相反方向的温度梯度,因此当锻件脱模后,在模具外表层中的压应力逐渐减少并转变为拉应力。模具表层金属随加热和冷却而膨胀或收缩,模具与注射入模的高温金属液或压入的高温坯料间的温差愈大,模具表层的膨胀和收缩量就愈大,产生的拉应力也就愈大,热疲劳裂纹的产生也就愈快。

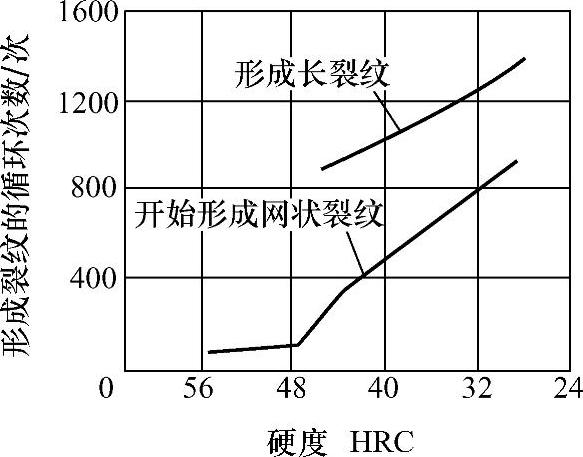

图1-18 5CrNiMo钢硬度与 热疲劳敏感度的关系

在研究模具的热疲劳抗力与钢的冲击值关系时发现,如模具钢的冲击韧性愈高,则模具的热疲劳抗力也愈高。模具的硬度高低对热疲劳抗力的影响也是显著的,图1-18所示为5CrNiMo钢硬度与热疲劳敏感度的关系,模具热处理后的硬度愈高,其热疲劳抗力愈低。

模具的热疲劳,是热作模具的普遍损坏形式。产生的热疲劳裂纹常常是早期脆断、机械疲劳的裂纹源。所以它能加速模具的断裂。出现热疲劳裂纹后,也能加剧模具的磨损过程,因此推迟模具的热疲劳裂纹的产生是提高模具寿命的重要方面。模具基体硬度较低时塑性和韧性较好,裂纹扩展较缓慢,模具存在不影响锻件质量的细小裂纹,则仍可使用。反之,模具基体塑韧性低,则小裂纹会迅速扩展成粗大裂纹,导致模具早期失效。裂纹扩展区的断面往往存在较多的油污和氧化物。热疲劳裂纹属于表面裂纹,一般并不深,但是,由于存在巨大的锻压力,使模具中产生很大的机械应力,它促使热疲劳裂纹继续向内部扩展。当模具材料具有足够高的断裂韧性值时,热疲劳裂纹可继续进行亚稳扩展,形成较深的机械疲劳裂纹;当模具材料的断裂韧性值小于裂纹尖端的应力强度因子时,将发生失稳扩展,模具将由于低应力脆断而失效。

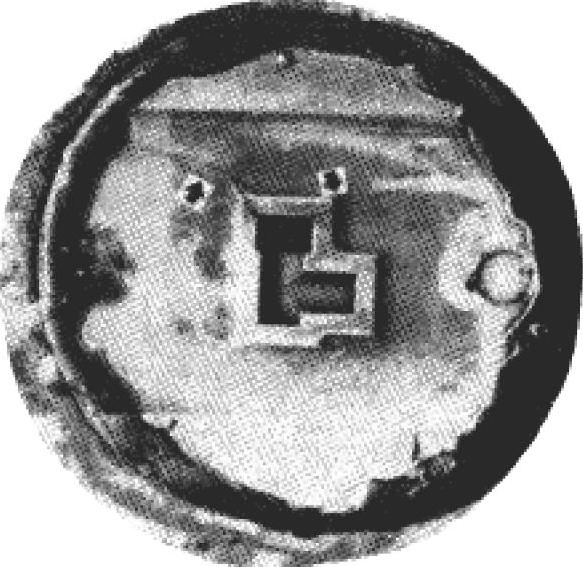

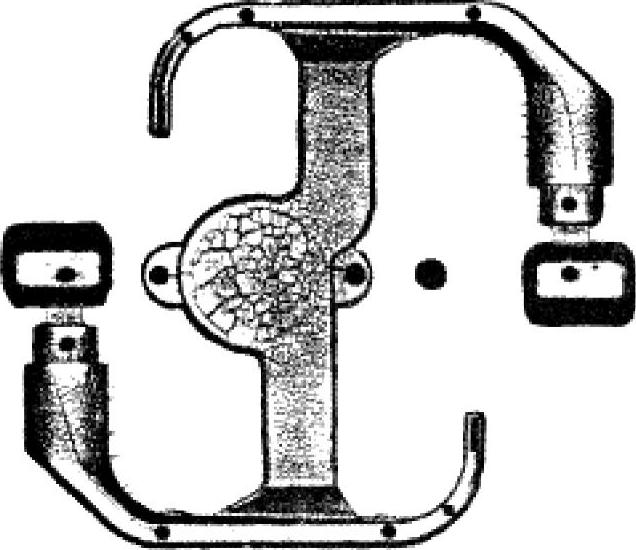

热疲劳裂纹引起的失效是压铸模具的主要失效形式。在多次冷热循环后,模具表面反复经受压缩和拉伸应力的循环从而导致热疲劳的产生。由于模具型腔仅受到金属液的冲刷,无热锻模中金属塑变摩擦力作用,所以压铸模热疲劳裂纹呈龟裂状,如图1-19所示。裂纹剖面呈短条状,垂直于型面。裂纹宽度和长度大小不等,一般宽为0.5mm左右,长约1mm左右,裂纹中有氧化物和液体金属残留。压铸模具形成热疲劳(龟裂)的因素较多,浇注温度和模具的预热温度之间温差愈大、冷却速度愈快,则热疲劳裂纹愈容易产生,而且和热循环的速度、模具的热处理工艺和表面处理也有密切的关系。裂纹萌生的循环周次与模具材质、应变水平等因素有关。

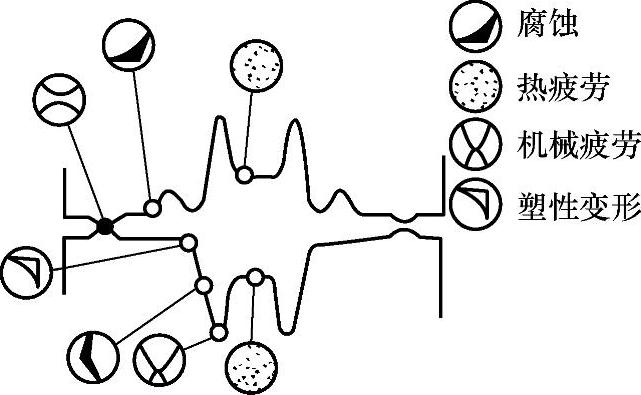

(5)腐蚀 腐蚀又称为冲蚀、熔蚀或浸蚀,腐蚀是热作模具特有的损坏形式。压铸模在服役过程中,熔融金属被注入型腔时,被高温金属液冲刷的模具部位产生冲蚀,特别是当金属液以高速高温注入(压铸)时,尤为严重。在压铸模具中常会引起冲蚀,这是在高温下模具受到液体金属的物理和化学作用,在模具表面产生的腐蚀现象。热锻模型腔内的损坏,取决于金属坯料的塑变程度和受力状态,腐蚀部位往往在模腔内的局部地区,如图1-20所示。

图1-19 压铸模具的热疲劳龟裂纹图

图1-20 热锻模型腔内各部位的损坏形式

压铸模中的冲蚀比热锻模的冲蚀更容易形成,而且对模具的损坏也较大。受到冲蚀的模具部位表面呈凹凸不平,棱角变钝,严重影响铸件的几何形状、尺寸精度和表面质量,从而导致模具早期失效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。