热喷涂是利用某种热源将喷涂材料加热熔融或半熔融状态,并用热源自身的动力或外加高速气流使其雾化,高速喷射到基材表面,在经过预处理的工件表面形成附着牢固的喷涂层的工艺方法。热喷涂可以在普通的基材上制备出各种耐磨、耐蚀、耐高温、隔热、抗氧化、导电、绝缘、密封、润滑、防辐射以及其他特殊性能的涂层。热喷涂技术已经有近百年的历史,开始主要是喷涂锌、铝等低熔点金属,第二次世界大战期间,线材火焰喷涂开始用于零件的修复,因不引起热变形及氧化等的优点而受到重视。由于这种技术与航空航天等尖端技术的发展密切相关,随航空航天的发展而发展,促进了热喷涂技术不断改进完善,新的喷涂方法和喷涂材料不断出现。热喷涂从可以制非金属涂层、合金涂层、塑料涂层、陶瓷涂层发展到复合涂层和梯度涂层,热喷涂可以非常经济地解决关键工件的表面强化与修复,广泛用于航天、航空、机械、冶金、能源、交通、石油、化工、轻纺等各行业。

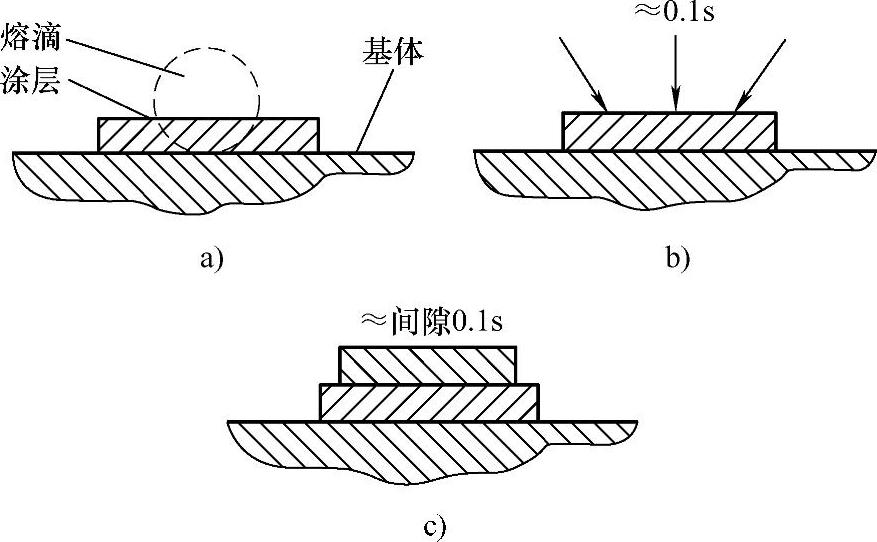

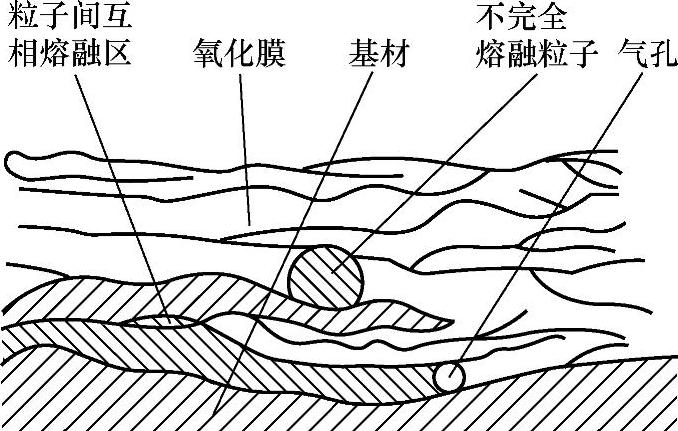

图5-50所示为热喷涂层形成过程示意图,热喷涂的基本过程是:①喷涂材料熔化成熔融状态或半熔融状态;②雾化成数十到数百微米的微粒;③将微粒高速喷向基材表面,产生强烈碰撞成扁平状涂层并瞬时凝固如图5-50a所示,在凝固冷却的0.1s中,此扁平状涂层继续受环境和热气流影响如图5-50b所示,间隔约0.1s第二片薄片形成如图5-50c所示,通过已经形成的薄片向基体或涂层进行热传导,逐渐形成层状结构,图5-51所示为涂层断面结构示意图。这三个过程是在极短的时间内进行的,尽管喷涂材料被加热到熔融状态,但基体温度一般要低于200℃,少数情况下可达到350℃。机械结合是热喷涂层与基材的主要结合方式,也是喷涂粒子间的主要结合方式。热喷涂时熔融或接近熔融状态的粒子,以高速冲击经粗化处理过的基体表面,冷凝时收缩咬住基材凸点,形成机械结合,经多次堆积形成喷涂层;喷涂时,特别是喷涂放热型喷涂材料(如镍包铝粉末)时,基材表面有的微区接触温度可能超过其熔化温度,发生熔化,熔融粒子与基材形成微区冶金结合,进一步提高涂层与基材的结合强度;当熔融粒子高速撞击基材表面形成紧密接触时,由于变形、高温等作用,在涂层与基材之间可能产生微扩散,形成扩散结合,增加涂层与基材的结合强度;高温、高速的喷涂颗粒,撞击工件表面后,颗粒变形与基体紧密接触,颗粒与金属表面的距离可能达到原子晶格常数范围,进而形成金属键结合。热喷涂的技术特点:

图5-50 热喷涂层形成过程示意图

图5-51 涂层断面结构示意图

1)适用范围广,热喷涂的基材几乎不受限制,其中包括金属材料、陶瓷材料、非晶态材料和木材、布、纸等,几乎所有金属、合金、塑料、陶瓷以及它们的复合材料等都可以作为喷涂材料。(https://www.xing528.com)

2)工艺灵活,喷涂的零件不受尺寸大小和形状限制,可以对整体进行喷涂,也可局部表面喷涂,特别适于大型件的局部表面喷涂强化或修复。

3)喷涂层的厚度较易控制,涂层厚度从几十微米到几毫米。

4)除火焰喷涂外,喷涂过程母材受热温度低,组织性能变化很小,工件变形小。

5)操作简单,成本低廉,生产率高,经济效益显著。

热喷涂方法较多,根据热源种类主要有燃烧热喷涂和放电热喷涂两类,此外还有激光喷涂法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。