(1)内容 产品设计的内容由产品的构造决定。其中包括五大系统、四类参数、三种机构、两种结构、组合成一种机器,即5、4、3、2、1。产品研究、开发及设计要使该产品的各个系统、各类参数、各种机构和整台机器都能实现正常和有效地运行。为此,在产品设计中要进行一系列的工作,才能达到上述要求。

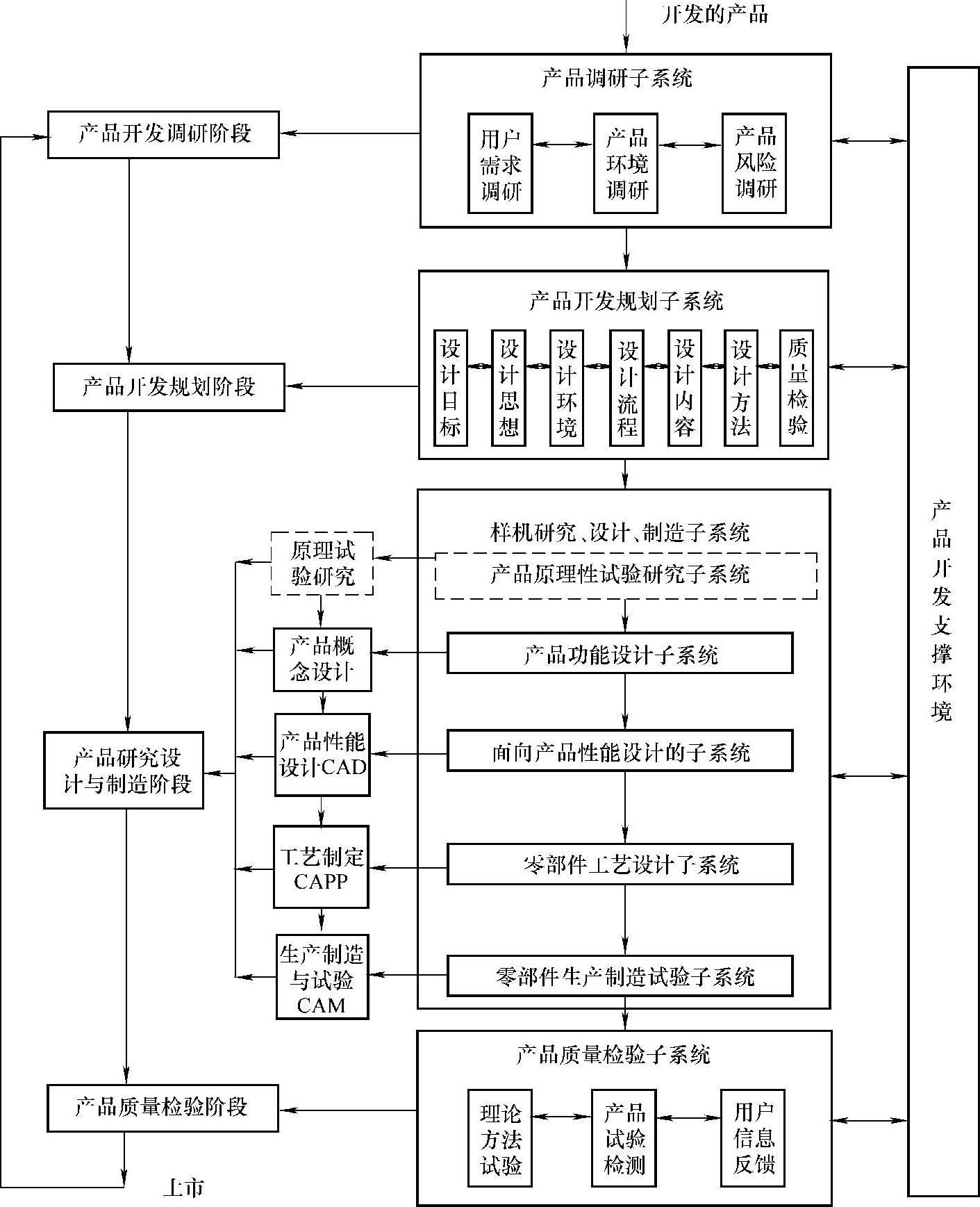

(2)流程 产品研究、开发及设计和制造流程的一般模型如图1-3所示。在流程中包括了以下几个模块,即产品调研、规划、实施和检验等4个模块。要做好产品研究与开发,首先要做好产品的调研工作,产品开发调研阶段包括用户需求调研、产品环境调研和产品风险调研3个子模块;产品开发规划阶段包括设计目标、设计思想、设计环境、设计内容、设计流程、设计方法与质量检验等7个子模块;产品研究设计与制造系统包括原理性试验研究、产品概念设计、产品详细设计、工艺制定、生产制造试验5个子模块。下面按照产品开发的一般过程,对各阶段及其相互关系进行叙述。

1)产品开发调研系统。顾客需求是产品开发的最基本的输入信息,是企业进行产品开发的依据和源头,也是企业正确制定产品开发战略的基础,能否有效地获取和理解顾客需求,并使这一过程智能化、系统化、科学化和规范化,是产品开发成功的必要前提。传统的顾客需求信息获取基本是通过市场调查来完成,要花费大量的人力物力,成本高,耗时长。因此,通过网络调查是一种较理想的方法。

除顾客需求调研外,对产品环境和风险的调研也十分重要,许多产品因缺乏对环境和风险调研而出现重大问题,在不得已的情况下停止生产,甚至是出现企业倒闭的严重局面。

2)产品开发规划阶段。产品开发规划包括设计思想规划、设计目标规划、设计环境规划、设计流程规划、设计内容规划、设计方法规划和质量检验的规划等。通常称为7D规划。

3)产品研究设计与制造阶段。共分以下5个子模块:原理试验研究、产品概念设计、产品性能设计、工艺制定和生产制造与试验等。

①样机原理试验研究。假如是新研究开发的产品,常常先制作出样机,对其原理进行研究,以保证使用原理上的可行性和可靠性。对于在原理上比较有把握的产品,这一阶段可以省略。

图1-3 产品开发过程的一般模型(https://www.xing528.com)

②产品概念设计。产品概念设计过程是由分析顾客需求到形成产品概念的一系列有序的、可组织的、有目标的设计活动。它表现为由粗到精、由模糊到清楚、由抽象到具体不断进化的过程。产品概念是指产品的总体系统特征、功能、性能、结构、尺寸形状的描述和实现,即制造企业根据顾客需求和市场竞争情况,通过总体功能、性能、结构、尺寸和系统技术特征参数来表达的可实现的产品的可竞争性、可生产性、可维修性、经济性等,是企业开拓市场、赢得竞争的有效手段。产品概念是实施产品后续开发过程的技术基础。产品概念设计是通过产品功能子系统中的功能设计模块来实现。产品功能模块的基本功能是将顾客需求智能获取与合成子系统形成的顾客需求转化成产品的工程特性,系统考虑企业竞争、技术可行性和企业资源等情况,利用优化技术确定工程特性的目标值,进而完成产品概念设计。

③产品性能设计。概念设计与性能设计是前后相继的两个阶段。针对概念设计的输出结果,性能设计阶段主要完成两个任务:一是以产品功能为目标,以功能和性能优化为内容和手段,确定产品的具体的设计方案(包括机构、系统和结构的优选和确认等);二是运用先进的设计方法对选定的设计方案进行结构细节设计,即以产品的功能和性能为目标,通过各种优化手段,确定各零部件的尺寸、公差、材质、技术要求,明确零部件之间的装配关系,完成全部的生产图样和技术文件。性能设计是通过产品结构及其零部件的结构性能、使用性能与制造性能优化子系统中的结构与零部件性能优化设计模块来实现。零部件规划模块的基本目标根据产品规划模块的输出结果,将工程特性转化为相应的零部件特性,系统考虑企业竞争及产品开发后续阶段各种因素对设计方案的影响,在企业资源约束下,分别利用优化技术对各零部件的设计方案和形状、尺寸进行选择和计算,并针对所选定的一组设计方案确定各零部件特性的目标值,最后确定下一阶段的零部件特性。

④工艺制定。零部件的工艺规程制定是指根据性能设计所完成的生产图样和技术文件,运用CAPP技术确定制造各零部件和装配该产品所需的工艺流程,其主要内容包括产品结构性工艺审查、工艺方案设计与评价、工艺路线设计与评价、工装设计、材料与工时定额等内容。工艺水平的高低直接决定着机械产品的制造质量、制造成本和交货期。工艺制定是通过零部件工艺过程优化子系统中的零部件工艺过程优化设计模块来实现。这一模块的基本目标是根据零部件工艺过程优化设计的输出结果,将零部件特性转化为相应的工艺特性,综合考虑企业竞争及产品开发后续阶段各种因素对工艺方案的影响,在生产设备、生产能力和生产成本等约束下,利用优化技术对各种工艺方案进行选择,确定工艺路线,并针对所选定的一组工艺方案确定各工艺特性的目标值,最后确定下一阶段的工艺特性。

⑤生产制造与试验。生产制造通常采用计算机辅助制造(CAM)技术,按照工艺要求,加工出合格的零件。加工过程是一个非常复杂的过程,需要控制大量的加工参数来完成技术要求,加工出合格的零件,如刀具的破损状况、振动、限位、刀具温度、润滑油温度、切屑、夹具力、电流、转矩、位置、转速等。生产制造是通过零部件生产制造过程子系统中的零部件生产制造过程优化模块来实现。这一模块的基本功能是根据零部件工艺过程优化设计的输出结果,将工艺特性转化为相应的生产特性,在制造成本等资源约束下,利用优化技术确定生产特性的目标值,即制造或操作参数,并形成质量控制表,指导零部件的生产制造及产品装配。

产品出厂前通常还要对其进行出厂前的试验,如在试验时发现问题,应及时地进行处理,以达到产品的合格标准为止。开发出的新产品上市后,企业要及时收集用户反馈信息,对出现的问题应及时地进行售后的服务,并根据使用中出现的问题不断的对产品进行改进,使其更加完善。

4)产品质量检验阶段。产品设计与制造质量可以通过理论方法、经验方法、专家系统、试验方法及用户使用后信息反馈等措施进行检验与评估,发现的问题应该在条件许可情况下进行修改。

我国机械工业的先驱沈鸿同志将产品的研究与开发过程用7个词来描述,即“研究、试验、设计、制造、安装、使用和维修”。这七个方面的内容与步骤是产品研究与开发的主要步骤及关键环节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。