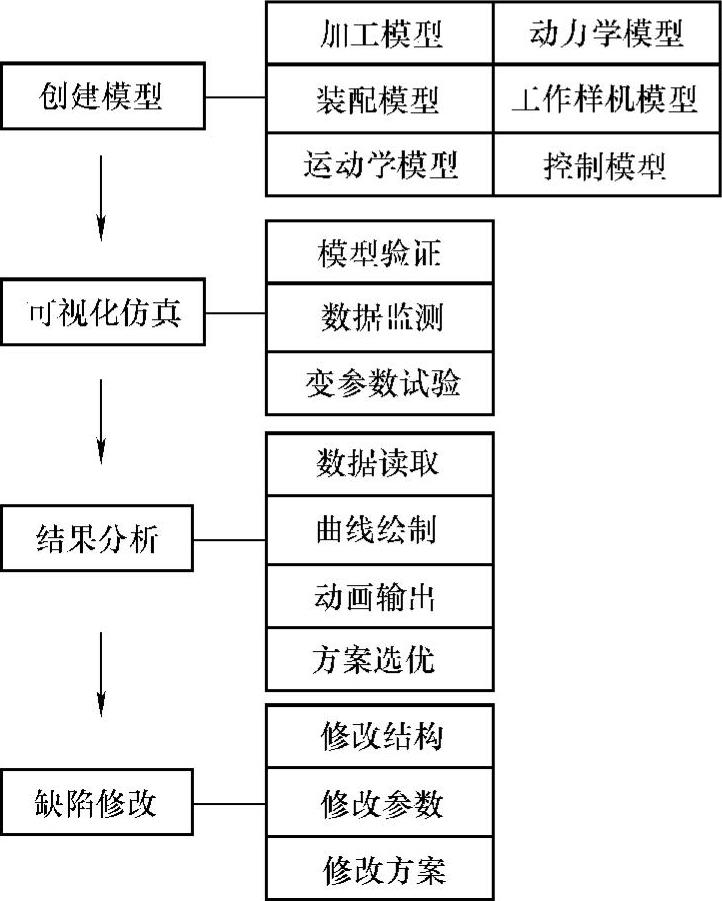

对机械产品进行可视化设计,因最终目标不同,整个过程会有一定的差异,但通常要经过以下四个步骤,即创建模型、可视化仿真、结果分析、缺陷修改,整个技术流程如图10-2所示。

图10-2 可视化设计方法技术流程

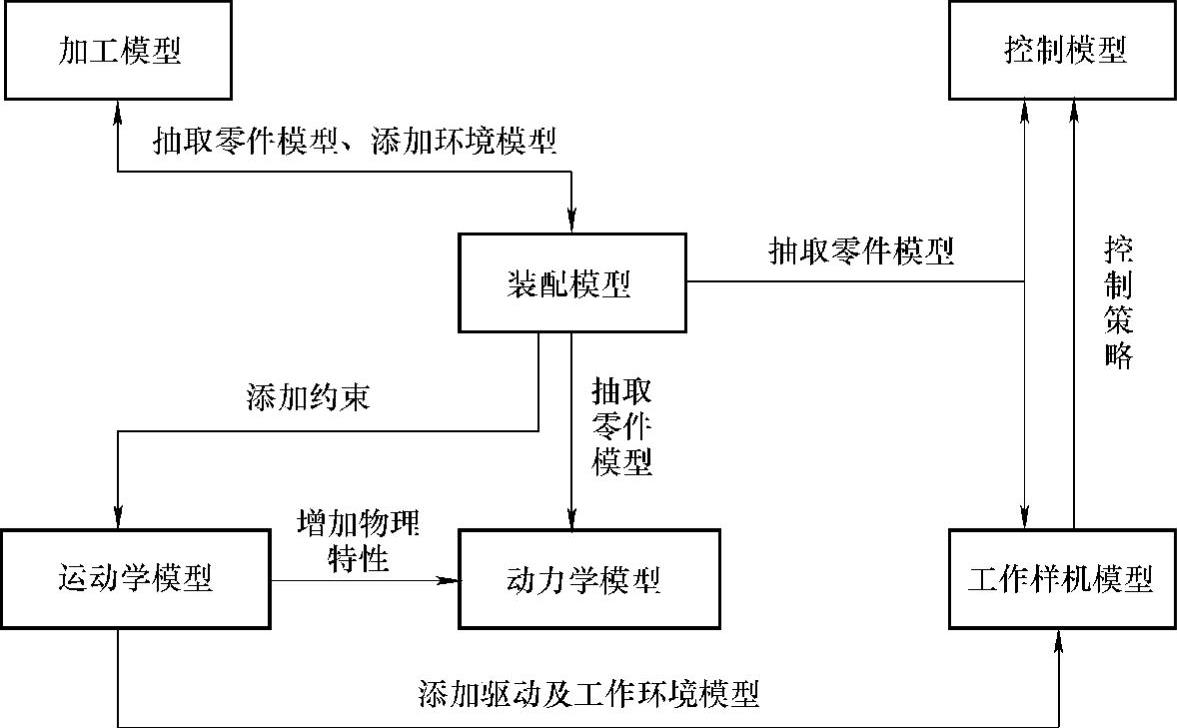

(1)创建模型 用可视化设计法进行机械产品设计时,第一步就要创建模型,模型在整个可视化研究中起着重要作用,它是可视化设计法的基础。模型包括:装配模型、加工模型、运动学模型、动力学模型、工作样机模型和控制模型。对于这六种可视化分析方法,因分析的最终目标不同,模型会有一定的差异。如以保证装配质量为核心的可视化设计,所创建的就是装配模型,要求所有零件都要拥有严格的尺寸和确定的形状;而以运动学、动力学分析为主要内容的可视化设计,某些情况下对零件的结构尺寸就没有必要像装配模型那样严格。另外,因为同属可视化分析方法,各模型之间又必然有一定的联系,各模型之间的相互关系如图10-3所示。装配模型主要操作对象是待装配的各种零件,其他可视化方法研究对象也都与零件相关,所以图10-3中将装配模型作为可视化建模的核心模型,其他模型与装配模型都有联系,只是联系的紧密程度不同。例如,在创建运动学模型对运动进行精确求解时,就可以利用实体装配模型,将装配约束关系转化为运动约束关系(约束副),从而完成运动模型的创建。

(2)可视化仿真 可视化模型创建完成后,就可以在计算机可视的操作环境中进行仿真。因研究的具体内容不同,对于每种可视化方法可视化仿真的具体内容也会存在一定程度的差异,但基本上都包括图10-2中所示的三方面内容,即模型验证、数据监测和变参数试验。模型验证是进行可视化仿真研究的重要步骤,只有经过验证的模型方可进行仿真试验研究。验证的依据一般是依照本领域的常识,通过一个简单的数值,观测仿真结果的正确性与否,还可参照类似的实物机械结构,通过做试验来验证模型。数据监测是下一步结果分析的基础,检测的数据包括:运动轨迹、位移、速度、加速度、应力、支反力、作用力、响应时间等。变参数试验就是方案对比试验,通过变参数寻求使整个所设计产品性能最优的结构参数、运行参数、控制参数等。因问题的难易程度差距较大,可视化仿真需要的时间差异性也较大,短的可能不到1s,长的可能需要几天,甚至更长。

(https://www.xing528.com)

(https://www.xing528.com)

图10-3 各模型之间的相互关系

(3)结果分析 对可视化仿真的结果进行分析是可视化设计法的核心内容之一,通过对结果详尽的分析,可在设计阶段及时地发现各种缺陷或错误、判断所选方案的可行性和优越性等,这正是可视化仿真的意义所在。结果分析一般包括:结果的数据读取、曲线绘制、仿真动画输出和最优方案的选择,设计者通过以上的可视化仿真结果,利用本领域知识,可有效完成对现有设计的评价与优化。

(4)缺陷修改 经过对仿真结果的分析,一般都会发现一些错误和缺陷,这些错误包括零部件结构的缺陷、运行参数的缺陷和方案的缺陷等。实际工作中,也可能改变工作环境比改变零部件结构更经济,此时可对工作环境进行修改。

需要指出的是,可视化仿真研究是一个循环反复的过程,经过修改的模型还要进行可视化仿真试验,直到各方面性能都没有问题且主要功能参数达到最优为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。