涂装工艺是实现涂装体系的过程。根据涂装目的、被涂物的材质、形状、数量、所用涂料的性质、涂装场所的条件等,选定被涂物表面处理方法、涂装材料、涂装方法、干燥方法、涂膜形成后的处理方法等而设计的工艺。涂装工艺主要由四大工序组成,即漆前表面处理→涂漆→干燥→后处理。

1.漆前表面处理工艺

(1)白件除锈O由于车架板材多为热轧板,表面存在氧化皮及部分锈蚀,因此首先需要根据工件的具体情况采用酸洗、喷(抛)丸等方法除去其表面的锈蚀及氧化皮,同时应按照GB/T 8923.1—2011和产品图样要求进行白件的质量验收。

在满足环保要求的前提下,采用酸洗除锈的过程中,要注意工件酸洗前的表面洁净度和酸洗后的防锈处理,以防止影响酸洗质量和避免二次锈蚀。采用喷(抛)砂(丸)除锈的过程中要注意对工件表面粗糙度的控制,其表面粗糙度值一般应低于6μm(或低于所要求漆膜厚度的1/4~1/5),否则会影响涂层的耐蚀性能和外观装饰性。

(2)涂装线上的漆前表面处理 受车架涂装的质量要求、白件除锈方法、采用涂料的不同等因素影响,其涂装线上所采用的前处理工艺有所不同,分述如下:

1)电泳涂装前的表面处理工艺:

①传统漆前表面处理工艺:(热水洗)[1]→(预脱脂)→脱脂→水洗→水洗→表调→磷化→水洗→(水洗)→纯水洗→新鲜纯水洗。

从节能角度出发,采用新型的低温(≤30℃)或常温脱脂、磷化材料已成为传统漆前表面处理工艺的发展趋势。

②特种漆前表面处理工艺:(热水洗)→(预脱脂)→脱脂→水洗→(水洗)→酸浸→水洗→水洗→表调→磷化→水洗→(水洗)→纯水洗→新鲜纯水洗。

③新型漆前表面前处理工艺:(热水洗)→(预脱脂)→脱脂→水洗→纯水洗→硅烷或锆盐处理→水洗→纯水洗→新鲜纯水洗。

2)粉末涂装前的表面处理工艺:

①(热水洗)→(预脱脂)→脱脂→水洗→水洗→表调→磷化→水洗→水洗→(纯水洗)→水分烘干。

②喷(抛)丸处理去掉氧化皮等→清洁表面。

③(热水洗)→(预脱脂)→脱脂→水洗→纯水洗→硅烷或锆盐处理→水洗→(纯水洗)→水分烘干。

3)喷(浸)漆前的表面处理工艺:

①(热水洗)→(预脱脂)→脱脂→水洗→水洗→表调→磷化→水洗→水洗→(纯水洗)→水分烘干。

②(热水洗)→(预脱脂)→脱脂→水洗→纯水洗→硅烷或锆盐处理→水洗→水洗→(纯水洗)→水分烘干。

③自泳漆前的表面处理工艺:(预脱脂)→脱脂→水洗→(水洗)→酸洗→水洗→(水洗)→纯水洗→新鲜纯水洗。

(3)漆前处理方式及质量控制O采用化学法进行漆前表面处理时,工件通过前处理设备进行喷淋或浸渍处理均可以。

对于采用硅烷或锆盐处理或采用自泳漆涂装的工件要求白件表面必须无锈蚀。

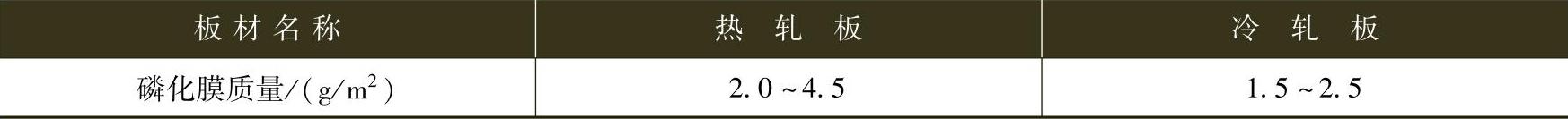

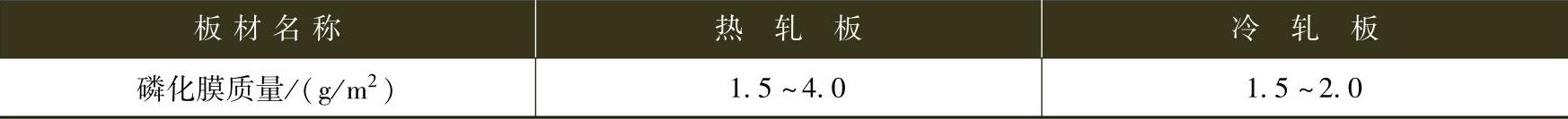

对于磷化处理的工件要求磷化膜外观应完整致密无浮渣,磷化膜结晶以细粒状无空穴为佳,同时根据工件材质不同,其磷化膜质量应满足表3-9或表3-10的要求。

表3-9 浸渍处理磷化膜质量

(https://www.xing528.com)

(https://www.xing528.com)

表3-10 喷淋处理磷化膜质量

从环保节能的角度出发,在前处理设备采用逆工序补水的基础上,推荐采用预喷洗技术,即将逆工序补水由溢流改为预喷洗,使工件带到下道工序的处理液尽可能地减少,在提高清洗效率的基础上减少新鲜水耗量。

2.涂漆

对于车架总成涂装一般采用底面合一有耐候性要求的阴极电泳漆涂装。对于铆接车架的涂装也可采用单件粉末涂装后铆接总成。如总成颜色要求与电泳漆或粉末涂料的颜色不一致或有高耐候性等特殊要求,可在电泳涂装或粉末涂装后喷涂总成所要求的颜色或特殊性能的面漆。对于一些采用喷(浸)漆或自泳漆涂装工艺的车架要按其涂料性能和对涂层质量的要求采用相应的工艺。

1)典型的电泳涂漆工艺为:漆前表面处理→阴极电泳→槽上超滤液洗→超滤液洗→(超滤液洗)→新鲜超滤液洗→纯水洗→新鲜纯水洗→烘干→强冷。

从环保节能的角度出发,电泳后冲洗可采用ED-RO或ECS技术。

2)典型的粉末涂装工艺为:漆前表面处理→静电粉末喷涂→烘干→强冷。

对电泳或粉末涂装后的车架需进行面漆涂装,其后续工艺为:(打磨缺陷部位)→清洁准备喷漆表面→空气(静电)喷涂面漆→流平→烘干→强冷。

3)典型的喷漆涂装工艺为:漆前表面处理→底漆喷涂→烘干→冷却→(中涂喷涂→烘干→冷却)→面漆喷涂→烘干→冷却。

4)典型的浸漆涂装工艺为:漆前表面处理→浸漆→沥漆→烘干→冷却。

5)典型的自泳漆涂漆工艺为:漆前表面处理→自泳漆→水洗→反应水洗→烘干→冷却。

3.干燥

涂覆在被涂物上的涂料,在一定的干燥条件下由液态(或粉末状)变成无定形的固态薄膜的过程,称为涂膜的干燥(或固化)。液态涂料靠溶剂挥发、氧化、缩合、聚合等物理或化学作用成膜;粉末涂料靠熔融、缩合、聚合等物理或化学作用成膜。根据涂料的成膜过程不同,涂料可分为热塑性和热固性两大类。根据涂膜的干燥温度不同,涂料可分为自干型涂料、低温固化型涂料、中温固化型涂料和高温固化型涂料。

涂膜的干燥过程与温度、湿度、时间等有关。温度升高,有利于溶剂挥发,氧化聚合等固化反应也加速,因此适当升温对涂膜的干燥有利,对某些涂料可以通过提高烘干温度来缩短烘干时间。而湿度升高对溶剂挥发起抑制作用,易使挥发型涂料的涂膜发白,故空气湿度应较低。涂膜的干燥程度明显地影响其附着力和耐蚀性能,必须严格执行烘干规范。

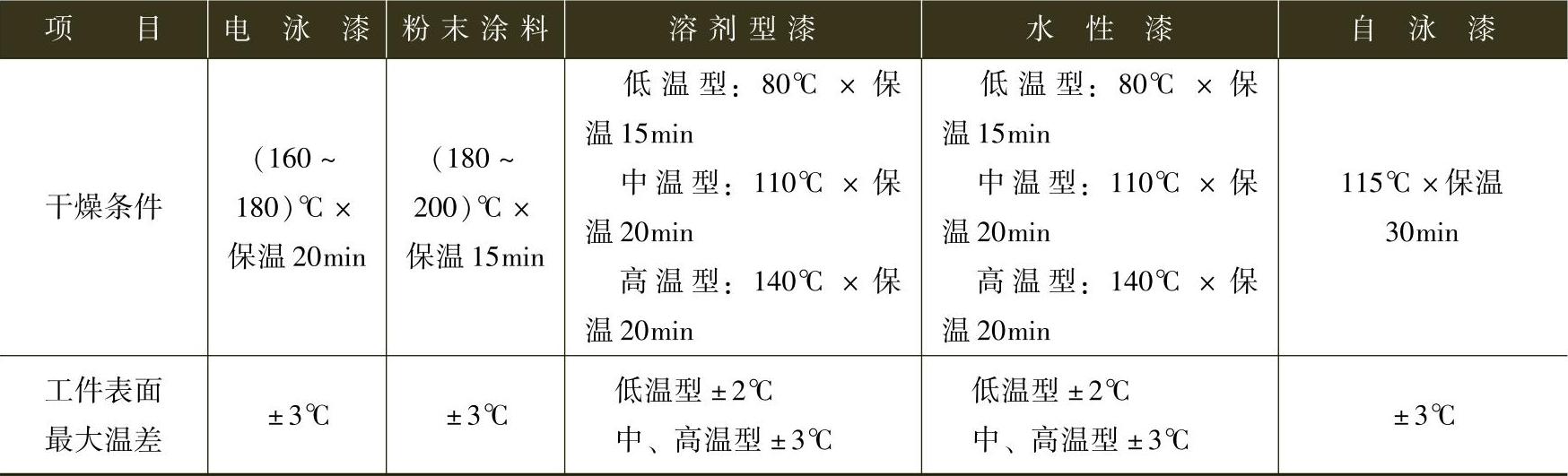

涂膜的烘干规范包括烘干温度和烘干时间。涂膜的烘干时间包括升温时间和保温时间。升温时间是指工件进入烘干室后表面温度由室温升高到规定的温度所需的时间。升温时间随涂料品种的特征有所变化,如电泳涂料、粉末涂料的升温时间可稍短,控制在10min以内;溶剂型涂料和厚涂层的升温时间可稍长,控制在10~15min,以避免升温过快使涂膜产生针孔和起皱等漆膜弊病。保温时间是指工件表面温度升高到规定温度后应持续的时间,保温时间必须满足烘干规范的要求,才能确保涂膜的干燥程度符合要求。

烘干规范通常由涂料厂推荐,经生产厂根据现场条件和对产品涂膜的性能要求试验后确定。各类涂层的烘干规范参考值见表3-11。

表3-11 各类涂层的烘干规范参考值

注:表中所示温度为工件表面温度。

4.后处理

对涂装后的车架总成涂膜缺陷部位(如装挂点、漏涂点、严重流痕、磕碰伤等)按相关规定进行修补及按产品图要求,对无涂膜防护的易锈蚀表面(如标牌、涂装后装配的螺帽等)进行防锈油保护。对出口车架一般需要进行涂蜡保护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。