成本和质量遵循杠杆原理,只有找到两者的平衡点,才能实现良性的可持续发展,降成本的前提是必须保证质量不衰减,不能以牺牲质量为降成本的代价。因此,所有工艺改进、材料替代等成本优化的思路都需要在保证客户需求质量的前提下不断发掘、不断创新。

根据材料成本的构成特点以及成本管理模式,针对不同的材料、不同的管理模式有针对性地探索不同的成本优化途径,可以有的放矢,将成本优化改善工作以全方位、全过程、全员参与的方式推进。总结一些行之有效的降成本思路如下:

1.生产准备过程中的成本优化

(1)新车型生产准备过程中的成本优化 新车型的生产准备过程中,应建立新车型目标成本管理机制,在新车型的产品定义阶段充分考虑已有车型的质量经验和级别定位,将成本概念融入开发阶段,对车型分级制定漆膜质量标准。实现源头降成本,但这一切的基础是大量的生产实践经验积累和实验数据支持,在新车型量产前将目标成本落到实处,使车型利润最大化。

(2)新工厂规划过程中的成本优化 新工厂规划建设过程中,在设备选型和工艺规划上,将成本优化理念融入设计开发过程中,将在投产时收获巨大的成本收益。如新工厂建设时考虑聚氨酯机器人增加自遮蔽系统,取消人手工操作,既可以实现人工成本的节省,又可以取消左右两侧聚氨酯遮蔽纸,实现材料成本的降低。另外设备选型时精确核算保证材料消耗控制精度,便于后期管理。

对于新生产材料招标评标要充分考虑材料成本的优化,尤其是已经采用的材料在新生产线竞标过程中会带来材料成本的降低,可以考虑低成本材料的推广。

2.正式生产过程中的成本优化

(1)辆份结算 以往的千克结算方式材料供应商希望现场消耗量大,因此对现场技术支持很少,不利于技术优化,现场材料消耗完全依靠车间管理精度,而辆份结算方式将单车结算价格固定,因此供应商会积极参与涂装生产线的管理,从材料生产、运输到现场使用,投入技术力量加强,帮助汽车厂减少材料浪费部分,将领域内好的控制材料消耗的办法引入车间,降低了汽车厂自身的管理压力,实现双赢。

另外,辆份结算以交付合格车身数量为结算依据。因此,材料供应商会全力保证材料质量,减少返修报废等过程损耗,有利于质量、废品率等一系列的管理目标的优化。

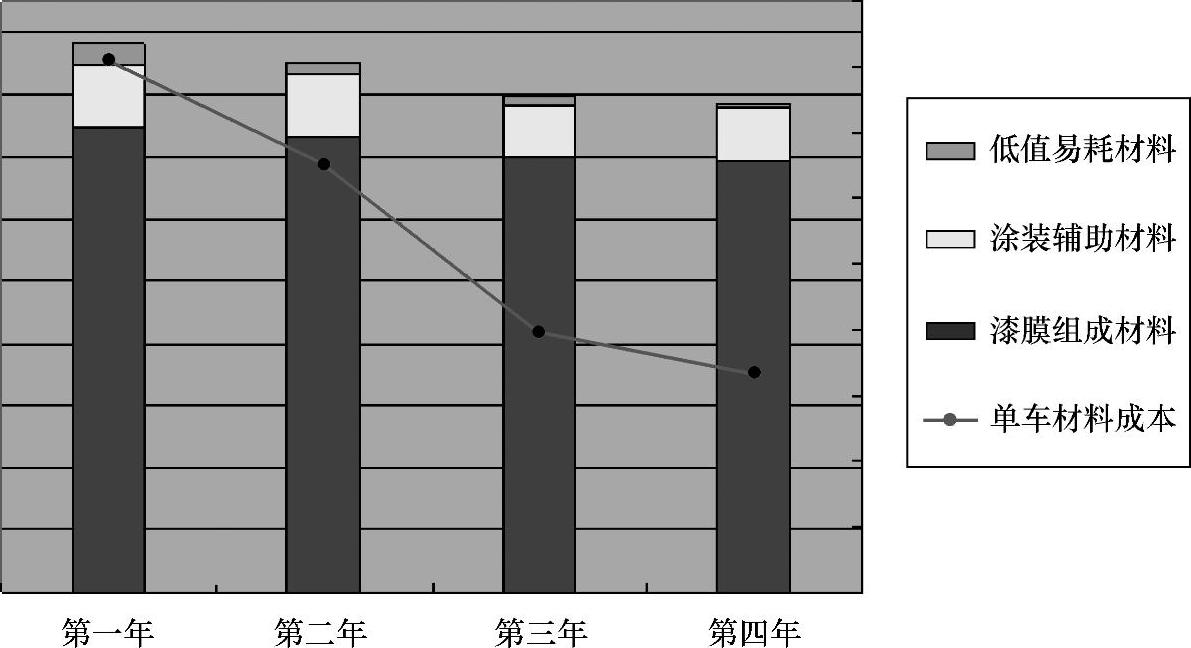

(2)产能提升 工厂产能的提升不仅仅能单纯带来生产数量的增加,同时也会引起生产成本包括材料成本的降低。新生产线投产初期的材料成本是不稳定的,一般都较高,随着生产量的加大,材料成本会逐渐降低,并逐渐趋于平稳,如图4-50所示。

产能提升可降低涂装材料成本的其中一个原因是维持生产所必需的材料消耗,如设备清理维护、材料周期更新、班组低值易耗材料、车间清洁度维护等都会随着生产量的加大而导致平摊到单车的成本降低。(https://www.xing528.com)

另外生产量加大后,材料使用量加大,循环周期缩短,废品率会降低,例如金属漆材料如果生产量小,铝粉在输漆系统中循环时间过长,形态发生变化,导致车身出现色差而引起材料报废损失。

图4-50 涂装材料单车成本变化示意图

(3)设备改进 采用先进的设备也会在生产效率改进的同时带来材料成本的降低,因此在设备改进时要充分考虑材料成本的优化,如聚氨酯喷涂机器人自动刮胶装置改进,可以实现精确控制喷涂曲线,节省车身临时遮蔽材料;另外电泳阳极管路增加紫外杀菌装置,可以实现传统杀菌材料的节省。制作胶桶翻转装置降低PVC胶浪费等也可以降低生产成本。

另外,设备调试的优化也是成本优化的方法之一,设备的运行程序、运行曲线、运行参数的设置和优化可以实现对工艺过程的精确控制,减少喷涂材料浪费,降低修补材料用量,例如降低喷涂车底涂料的胶雾,减少擦胶雾的材料用量。

(4)新材料引进 正式生产过程中,新材料的引进主要指新材料替代,一方面可以形成竞争机制,保证在使用材料的质量不衰减;另一方面也可以形成良性的材料成本优化过程。但所有的新材料引进必须有大量的试验和试装数据作支持,保证材料切换的工艺稳定性。

(5)材料改进 在不引进新材料的情况下,对在使用材料的质量改进、规格改进等也会带来材料成本的优化。这种优化不一定单纯指价格的降低,在质量提升或规格改进时充分考虑操作的稳定性、材料的利用率或材料流失的可能性都会带来材料成本的降低。例如车身永久遮蔽的手撕灰胶带,因节拍提升后工人撕胶带的工作负荷加大,影响生产节拍,且手撕规格不好控制,撕裂的边缘不整齐,引起纤维脱落,影响美观及清洁度等,另外成卷的胶带不容易管理,材料流失现象严重。因此工艺上探究根据车身所有遮蔽孔的尺寸、形状进行设计,将手撕灰胶带改为固定尺寸的标准膜切片,虽然材料单价提高了,但是从生产节拍和工人的劳动负荷度上都有大幅改善,且材料流失得到控制,也有利于工艺控制。

另外根据生产实际和工艺要求,对材料规格进行精确控制,减少不必要的浪费,例如针对不同遮蔽位置整合应用两种宽度的遮蔽材料,实现材料成本精确控制。

(6)工艺优化 工艺优化降成本是从源头推进的成本优化过程,是必须要不断探究的领域,可以通过工艺方案、工艺参数、工艺布置的全面优化来拓宽降成本的途径。例如将生产量小且颜色相近车实现合并,可以整合已有的有限资源,为新颜色开发拓宽途径,且有利于生产组织时对颜色的编组,减少机器人换色频次,减少清洗溶剂用量。另外探索工艺过程的必要性,在保证质量的前提下,根据分级管理的思路,探究工艺过程的取消、整合,实现材料成本的降低。如通过控制镀锌板的质量,对车型分级制订抗石击涂料喷涂工艺。

(7)日常管理 通过日常的设备点检、设备维护、工具工装更新、材料消耗点检、员工培训、操作审核等方面的管理,可以在日常生产中实现过程持续降成本,使降成本观念深入维修、操作等各个领域,真正落实全员降成本理念。例如工具工装的磨损、管路滴漏、培训不到位等都会造成材料消耗的增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。