汽车防腐设计起始于新产品开发预研、开发、试验阶段。收集产品典型腐蚀案例、提出防腐设计目标和制造工艺并导入新项目预研活动中,作为防腐设计FMEA输入。设计工程师需要具备汽车腐蚀与防护设计概念。从车身选材、预防汽车不同腐蚀类型防腐设计等方面综合分析设计。

首先,车身板材选择很重要。目前广泛采用的是单面或双面镀锌钢板,以增强车身耐蚀性。车身外表面常用板材有冷轧钢板、电镀锌板、热镀锌板;车身内表面常用板材有电镀锌板、热镀锌板、铝板、塑料板、复合板材。目前,铝合金车身和塑料车身都已得到应用。铝合金车身运用案例有奥迪A8、本田公司的Insight hybrid、捷豹XJ等;塑料车身运用案例有GM的Ultralite、Chrysler公司的Ticona等。

其次是预防不同腐蚀类型防腐设计。斑状腐蚀可以通过涂装前处理和电泳提高涂层附着力、选择耐候性和抗石击性强的有机涂层材料、耐蚀性强的涂镀层钢板、设计预留腐蚀量等手段来预防。穿孔腐蚀可以通过选用耐缝隙腐蚀的材料,避免缝隙存在,避免和含腐蚀性元素的材料或吸湿性材料接触。结构腐蚀关系到汽车安全性能,采用强耐蚀性材料替代应力腐蚀破裂敏感材料。

在研究车身设计与防腐时,同步工程(SE)至关重要。汽车开发过程中,涂装工艺参与设计开发并与之同步,主要针对白车身的数模、CAS面及产品试制过程工艺分析,为设计提供工艺输入。涂装SE主要对电泳工艺孔和泄液孔设计布置、多层板及型腔结构、构件包边结构等进行分析。

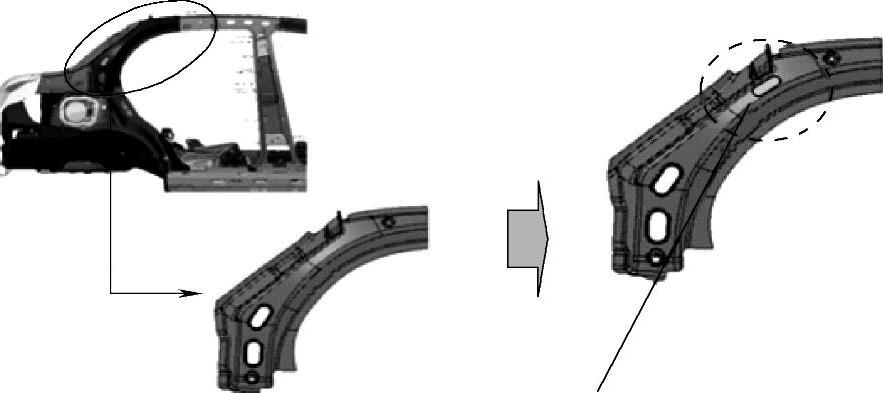

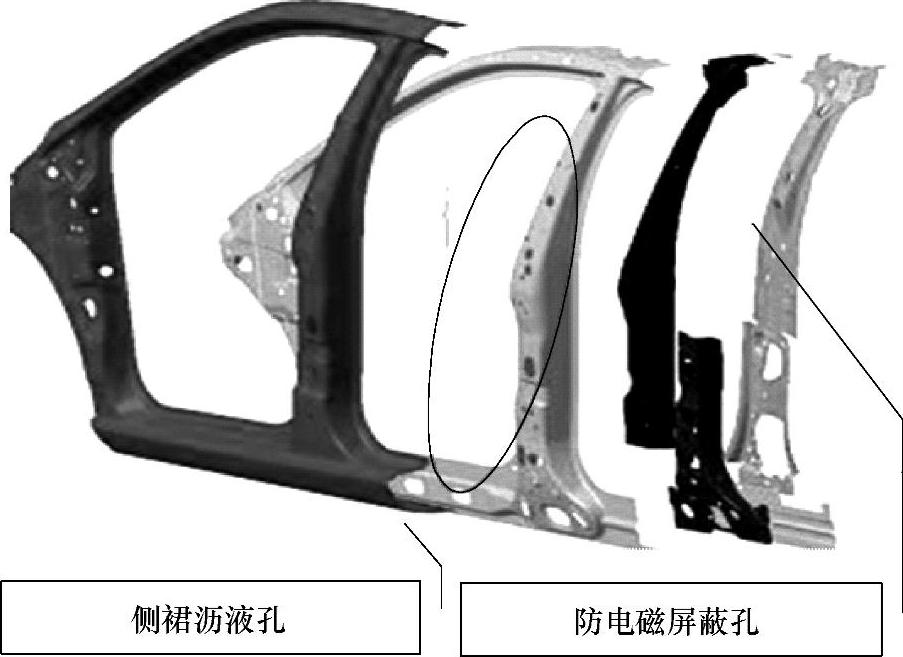

在开孔时需要遵循以下原则,所开孔如图5-38~图5-40所示。

底板:应防止腔内积液,开孔位置应在最低处,不同板件的开孔基准见表5-1。

侧围:避免产生气穴,也要防止沥液不充分。

四门两盖:沥水结构合理,保证充分沥水。

车身贴合结构:钣金间隙过小,易产生磁屏蔽,钣金局部没有电泳漆膜,容易产生锈蚀。(https://www.xing528.com)

表5-11 不同板件的开孔基准

图5-38 防电磁屏蔽孔

图5-39 侧裙泄液孔

图5-40 防电磁屏蔽孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。