1.箱体平面的加工

箱体上平面的粗加工和半精加工一般采用铣削或刨削的方法,精加工则采用磨削的方法。在成批大量生产中,常在专用机床上铣削平面。

(1)铣削加工平面

箱体上的平面可在铣床上进行铣削。常用的铣床有卧式升降台铣床、立式升降台铣床和龙门铣床等。铣床除了用来加工平面外,还能用来加工各种成形面、沟槽等,此外在铣床上安装孔加工刀具,如用钻头、铰刀、镗刀来加工孔。

铣削常用的方式有两种:用圆柱铣刀加工平面的方法叫周铣法;用面铣刀加工平面的方法叫端铣法。加工时,这两种铣削方法又形成了不同的铣削方式。在选择铣削方法时,要充分注意它们各自的特点,选取合理的铣削方式,以保证加工质量及提高生产率。

周铣法有逆铣和顺铣两种铣削方式,铣刀主运动方向与进给运动方向之间的夹角为锐角时称为逆铣,为钝角时称为顺铣,如图6-57所示。

如图6-57(a)所示,逆铣时,每齿的切削厚度从零增加到最大值,切削力也由零逐渐增加到最大值,避免了刀齿因冲击而破损。但由于铣刀刀齿每当切入工件的初期,都要先在工件已加工表面上滑行一段距离,直到切削厚度足够大时,才切入工件,故刀齿后刀面在已加工表面的冷硬层上挤压、滑行而加剧磨损,因而刀具使用寿命降低,且使工件表面质量变差。在铣削过程中,还有铣刀对工件上抬的分力Fcn影响工件夹持的稳定性。

图6-57 逆铣与顺铣

(a)逆铣;(b)顺铣

顺铣如图6-57(b)所示,刀齿切削厚度从最大开始,因而避免了挤压、滑行现象。同时,铣刀工作刀刃对工件垂直方向的铣削分力Fcn始终压向工件,不会使工件向上抬起,因而顺铣能提高铣刀的使用寿命和加工表面质量。但由于顺铣时渐变的水平分力Fct与工件进给运动的方向相同,而铣床的进给丝杆与螺母间必然有间隙。如果铣床纵向进给机构没有消除间隙的装置:则当水平分力Fct较小时,工作台进给由丝杆驱动;当水平分力Fct变得足够大时,则会使工作台突然向前窜动,使工件进给量不均匀,甚至可能打刀。如果铣床纵向工作台的丝杆螺母有消除间隙装置(如双螺母或滚珠丝杆),则窜动不会发生,因而采用顺铣是适宜的。如果铣床上没有消隙机构,最好还是采用逆铣,逆铣时Fct与Ff方向相同,不会产生上述问题。

用面铣刀加工平面时,根据铣刀和工件相对位置不同,可分为三种不同的铣削方式,如图6-58所示。

图6-58 面铣刀的铣削方式

(a)对称铣;(b)不对称逆铣;(c)不对称顺铣

①对称铣削,如图6-58(a)所示。面铣刀安装在与工件对称的位置上,即面铣刀中心线在铣削接触弧深度的对称位置上,切入的切削层与切出的切削层对称,平均的公称切削厚度较大,即使每齿进给量fz较小,也可使刀齿在工件表面的硬化层下工作。因此,常用于铣削淬硬钢或精铣机床导轨,工件表面粗糙度均匀,刀具寿命较高。

②不对称逆铣,如图6-58(b)所示。这种铣削方式在切入时公称切削厚度最小,切出时公称切削厚度较大。由于切入时的公称切削厚度小,可减小冲击力而使切削平稳,并可获得最小的表面粗糙度,如精铣45钢,Ra值比不对称顺铣小一半。用于加工碳素结构钢、合金结构钢和铸铁,可提高刀具寿命1~3倍;铣削高强度低合金钢(如16Mn)可提高刀具寿命l倍以上。

③不对称顺铣如图6-58(c)所示。面铣刀从较大的公称切削厚度处切入,从较小的公称切削厚度处切出,切削层对刀齿压力逐渐减小,金属黏刀量小,在铣削塑性大、冷硬现象严重的不锈钢和耐热钢时,可较显著地提高刀具寿命。

铣削为断续切削,冲击、振动很大。铣刀刀齿切入或切出工件时产生冲击,面铣刀尤为明显。当冲击频率与机床固有频率相同或为倍数时,冲击振动加剧。此外,高速铣削时刀齿还经受时冷时热的温度骤变,硬质合金刀片在这样的力和热的剧烈冲击下,易出现裂纹和崩刃,使刀具寿命下降。

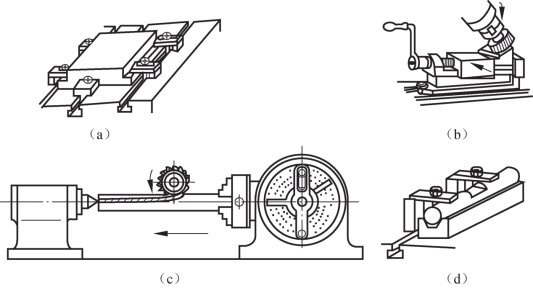

铣削时箱体直接装夹在工作台上,如图6-59所示。可在卧式铣床上用圆柱铣刀铣削,也可在立式铣床上用端铣刀铣削,如图6-60所示。

图6-59 工件的装夹

(a)铣床工作台;(b)平口虎钳;(c)分度头;(d)V形架

图6-60 平面铣削

(a)圆柱铣刀平面铣削;(b)端铣刀立铣;(c)端铣刀卧铣

(2)刨削加工平面

刨削是最普遍的平面加工方法之一,它的主运动为直线往复运动,并断续地加工零件表面,由于空行程、冲击和惯性力等,限制了刨削生产率和精度的提高,因此,刨削加工的特点是:

①机床和刀具的结构较简单,通用性较好。刨削主要用于加工平面,机座、箱体、床身等零件上的平面常采用刨削。如将机床稍加调整或增加某些附件,也可用来加工齿轮、齿条、花键、母线为直线的成形面等。特别是牛头刨床,刀具简单,机床成本低,现在单件修配中应用仍很广泛。

②生产率较低。由于刨削回程不进行切削,加工不是连续进行的,冲击较严重。另外,刨削时常用单刃刨刀切削,刨削用量也较低,故刨削加工生产率较低,一般仅用于单件小批生产。但在龙门刨床上加工狭长平面时,可进行多件或多刀加工,生产率有所提高。

③刨削的加工精度一般可达IT8~IT7,表面粗糙度可控制在Ra6.3~1.6 μm,但刨削加工可保证一定的相互位置精度,故常用龙门刨床来加工箱体和导轨的平面。当在龙门刨床上采用较大的进给量进行平面的宽刀精刨时,平面度公差可达0.02 mm/1 000 mm,表面粗糙度可控制在Ra1.6~0.8 μm。

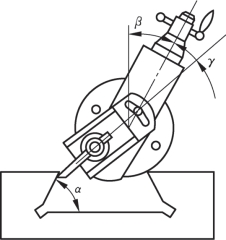

因刨削的切削速度、加工表面质量、几何精度和生产率,在一般条件下都不太高,所以在批量生产中常被铣削、拉削和磨削所取代。但在加工一些中小型零件上的槽时(如V形槽、T形槽、燕尾槽),刨削也有突出的优点。如图6-61所示导轨的燕尾槽配合面,加工时只要将牛头刨床的刀架调整到所要求的角度,只需采用普通刨刀和通用量具,即可进行加工,而且加工前的准备工作较少,适应性强。如采用铣削加工,还需要预先制造专用铣刀,加工前的准备周期长。因此,对于单件小批量生产工件上的燕尾槽,一般多用刨削加工。

(https://www.xing528.com)

(https://www.xing528.com)

图6-61 燕尾槽的刨削

铣削和刨削相比,铣削的生产率高。如果平面通过铣削或刨削后还不能满足要求,这时可进行磨削或钳工刮削,平面的表面粗糙度可达Ra0.32~1.25 μm。

(3)磨削加工平面

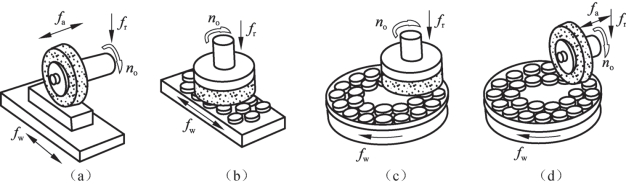

表面质量要求较高的各种平面的半精加工和精加工,常采用平面磨削方法,如:汽缸体面、缸盖面、箱体及机床导轨面等。平面磨削常用的机床是平面磨床,砂轮的工作表面可以是圆周表面,也可以是端面。用砂轮周边磨削,砂轮与工件接触面积小,发热量小,冷却和排屑条件好,可获得较高的加工精度和较小的表面粗糙度值,但生产率较低。用砂轮的端面磨削,因砂轮与工件的接触面积大,磨削力增大,发热量增加,而冷却、排屑条件差,加工精度及表面质量低于周边磨削方式,但生产率较高。

当采用砂轮周边磨削方式时,磨床主轴按卧式布局;当采用砂轮端面磨削方式时,磨床主轴按立式布局。平面磨削时,工件可安装在做往复直线运动的矩形工作台上,也可安装在做圆周运动的圆形工作台上。按主轴布局及工作台形状的组合,平面磨床可分为四类:卧轴矩台式、立轴矩台式、立轴圆台式和卧轴圆台式。它们的加工方式、砂轮和工作台的布置及运动如图6-62所示。图中砂轮旋转为主运动no,矩台的直线往复运动或圆台的回转为纵向进给运动fw,用砂轮的周边磨削时,通常砂轮的宽度小于工件的宽度,所以卧式主轴平面磨床还需要横向进给运动fa,且fa是周期性的。

图6-62 平面磨削的加工示意图

(a)卧轴矩台式;(b)立轴矩台式;(c)立轴圆台式;(d)卧轴圆台式

(4)平面的光整加工

光整加工是继精加工之后的工序,可使零件获得较高的精度和较小的表面粗糙度。

①刮削。刮削平面可使两个平面之间达到良好接触和紧密吻合,能获得较高的形状精度,成为具有润滑油膜的滑动面。因此,可以减少相对运动表面间的磨损和增强零件接合面间的刚度,可靠地提高设备或机床的精度。

刮削是平面经过预先精刨或精铣加工后,利用刮刀刮除工件表面薄层的加工方法。刮削表面质量是用单位面积上接触点的数目来评定的。刮削表面接触点的吻合度,通常用红油粉涂色作显示,以标准平板、研具或配研的零件来检验。

刮削的最大优点是不需要特殊设备和复杂的工具,却能达到很高的精度和很小的表面粗糙度,且能加工很大的平面。但生产效率很低、劳动强度大、对操作者的技术要求高,目前多采用机动刮削方法来代替繁重的手工操作。

②研磨。研磨平面的工艺特点和研磨外圆相似,并可分为手工研磨和机械研磨。研磨后尺寸精度可达IT5级,表面粗糙度可达Ra0.1~0.006 μm。手工研磨平面必须有准确的研磨板,合适的研磨剂,并需要有正确的操作技术,且生产效率较低。机械研磨适用于加工中小型工件的平行平面,其加工精度和表面粗糙度由研磨设备来控制。机械研磨的加工质量和生产率比较高,常用于大批大量生产。

2.箱体孔系的加工方法

箱体上一系列有相互位置精度要求的孔的组合称为孔系。孔系可分为平行孔系、同轴孔系和交叉孔系等。

(1)平行孔系的加工

平行孔系是指孔的轴线相互平行的一组孔。平行孔系的主要技术要求是各平行孔轴心线之间,孔轴心线与基准面之间的距离尺寸度和平行度。单件小批生产中的中小型箱体及大型箱体的平行孔系,一般采用找正法和坐标法来加工;批量较大的中小型箱体则经常采用镗模法加工,如图6-63所示。

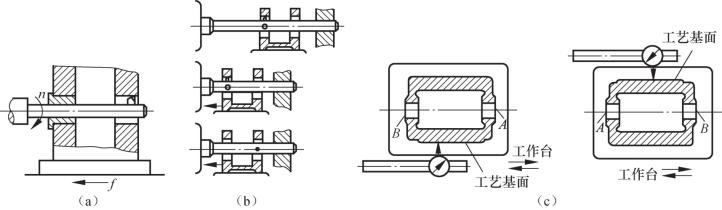

(2)同轴孔系的加工

同轴孔系是指有同轴度要求的孔系,在生产中,一般采用镗模加工孔系,其同轴度由镗模保证。单件小批生产,其同轴度可利用已加工孔系作支承导向,利用镗床后立柱上的导向套支承镗杆,采用调头镗等几种方法保证,如图6-64所示。

图6-63 平行孔系的加工

(a)找正法镗平行孔系;(b)坐标法镗平行孔系;(c)镗模法加工平行孔系

图6-64 同轴孔系的加工

(a)用已加工孔导向;(b)用镗床后立柱上的导向套支承镗杆;(c)调头镗

(3)交叉孔系的加工

交叉孔系主要技术要求是控制有关孔的垂直度。交叉孔系在普通镗床上主要靠机床工作台上的90°对准装置对准,其精度需凭经验。要提高对准精度,可用心棒与百分表找正的方法,如图6-65所示。

图6-65 找正法加工交叉孔系

目前,箱体在单件小批生产中都采用加工中心,不仅生产率高,加工精度高,而且适用范围广,设备利用率高。

箱体在大量生产中广泛采用自动线进行加工,大大提高了劳动生产率,降低了成本,减轻了工人的劳动强度,而且能稳定地保证加工质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。