低氢型药皮以大理石、氟化物为基础,采用钛、硅、锰联合脱氧,熔渣碱度较高,有利于合金元素的过渡和去除有害杂质,已广泛应用于低合金高强度钢、耐热钢、不锈钢、低温钢、堆焊等焊条。E5015低氢钠型和E5016低氢钾型药皮焊条,是该药皮类型焊条的典型代表。这类药皮类型由于配方设计选材简单,气渣联合保护效果好,熔敷金属中的H、O、N、S、P等杂质含量低,塑性、韧性等力学性能优良,抗裂性好,广泛用于碳钢、低合金钢等重要结构的焊接。

1.E5015焊条的设计

(1)性能特点E5015焊条以H08A作焊芯,造渣、造气剂选用大理石、氟化物等,以钛铁、硅铁、锰铁做脱氧剂,属于低氢钠型碳钢焊条。熔渣为碱性,碱度值一般在1.4以上。保护气体主要是CO、CO2。

该类焊条采用直流反接,可进行全位置焊接,由于气渣保护作用好,脱氧、去氢、脱硫磷能力强,熔敷金属具有良好的塑性、韧性和抗裂性能,适用于低合金钢的焊接。

焊条使用前应烘干,操作时须采用短弧焊接。

(2)药皮配方的设计E5015焊条药皮主要由碳酸盐、氟化物、硅酸盐(可用TiO2代替部分硅酸盐)和铁合金四类物质组成。其中碳酸盐与氟化物的总量为60%~70%、硅酸盐一般小于12%、铁合金为15%~25%(质量分数)。

焊条配方的调整主要考虑焊接冶金过程的特点、所要求的熔敷金属性能、工艺性能等几个方面。

1)焊条工艺性能的调整

①大理石、氟化物的总量。一般来说可调范围较小,宜控制在60%~70%(质量分数),对工艺性能影响较大的是大理石与氟化物的配比。试验表明,大理石/氟化物=1.6~2.5为宜,比值过大时(即大理石过多),电弧吹力过大、熔渣较黏、飞溅增大、成形不良;当氟化物小于8%时,由于去氢不足,还会出现氢气孔。若比值过小即大理石太少而氟化物过多时,使药皮套筒太短、造气不足、电弧吹力不够、电弧不稳、飞溅增大、熔渣过稀。

②硅酸盐的影响。硅酸盐对碱性熔渣有一定的稀渣作用,当配比小于3%(质量分数)时,熔渣流动性不良,成形变差;当大于12%(质量分数)时,渣成黑色玻璃状,脱渣困难。一般硅酸盐的加入量为5%~10%(质量分数)。当用钛白粉代替部分硅酸盐时,一般钛白粉小于5%(质量分数),硅酸盐小于7%(质量分数)。

大理石、萤石和石英是E5015焊条主要的造渣、造气剂,三者的配比对焊条的工艺性能有显著影响。电弧稳定性最佳配比(质量分数,余同)为:大理石45∶萤石15∶石英6或大理石45∶萤石22∶石英8;脱渣性最佳配比为:大理石36∶萤石24∶石英6;焊缝成形最佳配比为:大理石30∶萤石30∶石英6或大理石36∶萤石16∶石英14或大理石45∶萤石15∶石英15;熔化系数、熔敷系数、焊接飞溅的最佳配比为:大理石44∶萤石15∶石英6或大理石40∶萤石16∶石英10或大理石45∶萤石22∶石英8;扩散氢含量最佳配比为:大理石36∶萤石24∶石英6或大理石45∶萤石22∶石英8。

③脱氧剂的影响。钛铁是主要的脱氧剂,脱氧产物TiO2有较强的稀渣作用。钛铁对改善焊条的工艺性能有利,一般常用量为8%~12%(质量分数);当配方中全部取消钛铁时,会使焊缝难以成形;当钛铁含量增大到15%~20%(质量分数)时,渣的流动性特别好,熔滴过渡呈细雾状,焊缝成形美观。

低度硅铁的主要作用除脱氧外,还向焊缝过渡硅。一般常用量小于4%(质量分数)。当加入量大于8%~10%(质量分数)时,由于硅铁在钝化过程中带来了较多的氧,会使熔池中的化学冶金反应激烈,熔滴内的气体受热膨胀,使爆炸性飞溅增多,熔渣流动性增加,焊缝成形变差。

锰铁主要起脱氧并向焊缝金属过渡合金的作用。过量的锰铁,往往会造成MnO的增多,使熔渣碱度增大,导致流动性变差,焊缝成形不良,脱渣困难。故一般用量以4%~8%(质量分数)为宜。

2)满足低氢要求的药皮配方设计。E5015焊条按焊条国家标准规定,熔敷金属中的扩散氢含量必须低于8mL/100g。研究表明,对于E5015焊条,只要配方中大理石和氟化物的总量控制在60%~70%(质量分数),且不加有机物和含有结晶水的物质,经400℃烘焙后施焊,即可使熔敷金属扩散氢含量小于5mL/100g。

这类焊条药皮配方中含有较多的大理石、氟化物和铁合金,压涂性能差。有些生产厂为了改善焊条的压涂性能和减少在干燥过程中焊条的粘结现象,常在配方中用云母代替部分石英。由于云母内含有结晶水,若加入质量分数为5%左右的云母可使熔敷金属中扩散氢含量增加2~4mL/100g,改进的方法可采取如下措施:

①用人工合成云母代替天然云母。人工合成云母具有与天然云母相近似的化学成分和性能,但不含结晶水。这样可以改善焊条压涂性能,同时又不会使焊缝金属增氢,但价格较贵。

②加入质量分数为0.5%~1%的纯碱(Na2CO3)可增加涂料滑性,改善压涂性能。但不宜大于1%,否则极易使药皮吸潮,增大飞溅。

③加入在300℃左右能挥发碳化的有机物,可改善焊条压涂性能,常用的有机物为羧甲基纤维素。

④采用高模数、低浓度的水玻璃能有效地改善焊条的压涂性能。

3)保证熔敷金属具有良好的塑性和韧性。使E5015焊条熔敷金属具有良好的综合力学性能,保证其具有较高的塑性和韧性,是配方设计的关键。在配方设计上,应使熔敷金属有适宜的成分匹配和较低的H、N、O、S、P等杂质。

①提高脱氧能力、控制熔渣碱度。E5015焊条药皮中含有较多的碳酸盐,用于造气、造渣。碳酸盐分解出的CO2气体,具有较强的氧化性。因此,焊条必须有良好的脱氧能力。

E5015焊条熔渣中,含有较多的CaO、CaF2等碱性化合物,属于碱性渣。渣中SiO2的活度很小,不可能用Fe从SiO2中还原出Si。若使用能形成酸性氧化物的合金元素(如Ti、Si等)脱氧,则可加强脱氧能力,但这些元素的过渡系数较小。若使用能形成碱性氧化物的元素(如Mn)脱氧,则脱氧能力较弱,但其过渡系数较大。故在E5015焊条中锰铁加入量较少(主要是过渡合金元素),而较多地加入钛铁和硅铁脱氧,即所谓Ti-Si-Mn联合脱氧,以获得较强的脱氧能力。另外,还应控制熔渣的碱度,降低熔渣的氧化性。这样就可在冶金过程中,达到精炼金属、降低杂质、提高熔敷金属塑性、韧性的目的。

②熔敷金属化学成分的合理匹配。为了提高熔敷金属的塑性和韧性,一般控制wC≤0.12%,wMn=0.8%~1.3%,Mn/Si≈3。多数研究结果表明,熔敷金属中钛的含量不宜过高,否则会降低韧性,使低温吸收能量不稳定。我国生产的E5015焊条配方中,大多含有较高的钛铁(一般质量分数大于10%)和加入一定量的钛白粉(质量分数约5%),须改进提高,如用ZrO2代替TiO2,可取得较好的效果,并可改善脱渣性能。

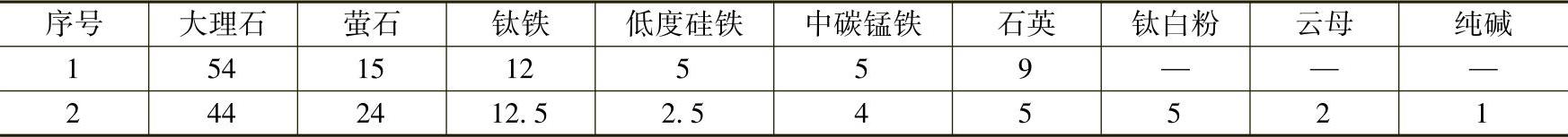

E5015焊条配方设计在确保满足焊条理化性能和低氢要求的前提下,应综合平衡各项焊接工艺性能指标、制造工艺等,表4-7为E5015焊条药皮配方示例。

表4-7E5015焊条药皮配方示例(质量分数,%)

2.E5016焊条的设计

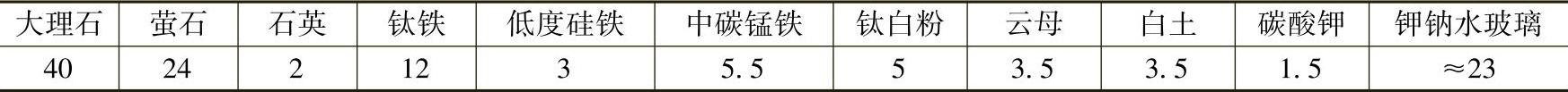

E5016焊条多以E5015配方为基础,加入适量的稳弧剂演变而来,稳弧剂常用云母、白土子、钛白粉、长石、碳酸钾等。粘结剂改钠水玻璃为钾或钾钠混合水玻璃。表4-8为E5016焊条配方示例。

表4-8E5016焊条配方示例(质量分数,%)

3.提高低氢型焊条性能的途径

对E5015、E5016等低氢型药皮焊条来说,主要是提高焊条的工艺性能。目前,美国、日本和西欧等国家对于强度等级为490~590MPa的低合金钢焊条,焊接电源可交、直流两用,但普遍用交流焊接。我国的E5016焊条的交流稳弧性尚有差距(特别是立焊、仰焊时),脱渣性和再引弧性能等也需改进提高。除改进提高低氢型焊条的工艺性能外,对于低氢型低合金高强度钢焊条来说,总体是向高效、超低氢、高韧性和低尘、低毒方向发展。(https://www.xing528.com)

(1)提高交流稳弧性的途径

1)用钾水玻璃作粘结剂或在药皮中加入K2CO3。K的电离势较Na低,用钾水玻璃作粘结剂或在药皮中加入K2CO3,可降低电弧空间的有效电离势,有利于电弧的稳定。但钾水玻璃的粘结性不如钠水玻璃,且易使涂料硬化,不利于焊条的压涂,故一般用钾钠混合水玻璃。K2CO3的加入量不宜超过1.5%(质量分数),否则药皮易吸潮并增大飞溅。

试验表明,单独采用此项措施,虽交流稳弧性有所改善,但仍不理想。

2)在配方中加入质量分数为10%~20%的铁粉或少量铝镁合金,有利于提高电弧空间的温度,降低有效电离电位,使电弧稳定燃烧。

国外的一些交流低氢型焊条,就是综合利用上述两项技术措施研制而成的。

3)用MgF2代替CaF2。这种方法不仅可以明显地提高电弧稳定性,而且使脱渣性、焊缝成形和抗气孔能力也得到改善。

4)加入少量CsCO3或铝粉。配方中加入质量分数为0.1%~1%的CsCO3或0.5%~3%的铝粉,Cs的电离势小于K和Na,因此可以提高电弧的稳定性,而铝粉会提高电弧空间的温度,降低有效电离势。

5)降低药皮熔点。适当降低药皮熔点,缩短药皮套筒的长度。焊条的套筒过长,会使电弧拉长,导致电弧不稳,甚至断弧。

6)采用双层药皮。采用双层药皮时,可使内层药皮含CaF2少一些,外层药皮含CaF2多一些,这样既可以减少电弧中心区氟离子的数量,使交流电弧稳定,又可满足冶金反应与调整熔渣物理化学性能所需要的CaF2量。双层药皮焊条在用交流电源施焊时,具有优良的工艺性能和较高的熔敷效率。

(2)改进脱渣性的途径通常的CaO-CaF2-SiO2渣系低氢型焊条,由于熔渣与焊缝金属的线胀系数相差较小,熔渣比较密实、坚硬,焊后脱渣较困难。因此提出了以下改进途径:

1)提高熔渣的线胀系数。在通常的低氢型焊条配方中,加入质量分数为1%~10%的油页岩或ZrO2或各加0.5%~5%,即可达到提高熔渣线胀系数、改善脱渣性的目的。

2)形成松脆的多孔熔渣。一般低氢型焊条熔渣比较致密,在坡口内脱渣较为困难,有关试验表明,药皮配方中增大CaF2的加入量(质量分数>38%),并以铝镁合金为主要脱氧剂,可形成松脆的多孔熔渣,改善脱渣性。

在低氢焊条配方中加入质量分数为12%~30%的BaCO3,也可使熔渣呈松脆的多孔状,焊缝成形良好,易脱渣。

(3)提高引弧性的途径一般低氢型焊条普遍存在引弧性差和引弧处易产生气孔的问题。为解决此问题,可采用对焊芯端部进行特殊加工,减少有效面积,提高电流密度;调整药皮配方;采用管状焊芯制造焊条等方法。目前行之有效、使用广泛的方法是在焊条引弧端涂敷引弧剂。

一般引弧剂由以下四类物质组成:

1)导电物质,如石墨、铁粉、锰铁等。

2)不使焊缝金属增加碳的氧化剂,如氧化锰、氧化铁、高氯酸钾等。

3)可燃性有机物,如淀粉、糊精等。

4)粘结剂,如水玻璃等。

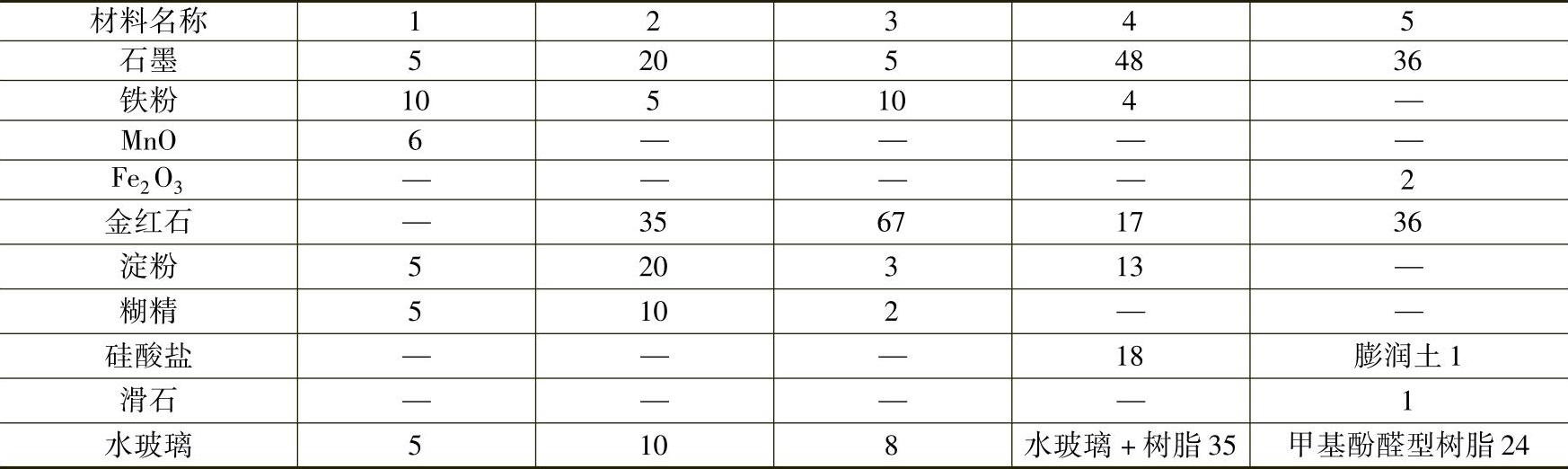

当配比恰当时,引弧性能良好。引弧剂的配方成分举例见表4-9。

表4-9引弧剂的配方成分举例(质量分数,%)

(4)降低氢的途径降低扩散氢的主要途径和方法是严格控制氢的来源,提高焊接冶金的去氢能力,具体措施如下:

1)控制药皮的含水量。在低氢型焊条中尽可能不用或少用含有结晶水的原材料,如白泥、云母、长石、滑石等。不得不使用时须经烘焙或化学处理,如硅酸盐可在600℃烘焙,天然云母经化学处理后获得人工合成云母等。

由于制造焊条工艺的需要,对活性较大的铁合金需经钝化处理,钝化分为湿法和干法两种,应使用干法钝化的铁合金,以减少氢的来源。粘结剂用高模数、低浓度的钠或钾钠混合水玻璃。适当提高低氢型焊条的烘干温度和焊条药皮的抗吸潮能力。

2)提高焊接冶金去氢能力的途径。在低氢型焊条中常用CaF2冶金去氢,研究表明,在加CaF2和CaCO3的同时,再加入少量的其他氟化物,如Na2SiF6、LiF、K2TiF6、K2ZrF6、MgF2、BaSiF6等;用MgCO3代替部分CaCO3;加入适量的活性氧化剂,如氧化铁、氧化锰等;或加入微量元素,如Te、Se、Ti及RE等元素。上述措施均可显著提高焊接冶金去氢能力,有效降低熔敷金属的扩散氢含量。如在药皮中加入质量分数为1%~20%的氟化物釉料(AlF2和MgF2),压涂后经400~600℃烘干,可提高焊条药皮的耐吸潮能力,有效降低熔敷金属中的含氢量。

(5)低氢型焊条降尘、降毒的途径

1)降低萤石配比。降低低氢型焊条药皮中萤石的配比,或采用其他氟化物代替萤石,是降尘、降毒的主要途径。例如,以MgF2代替CaF2,或由少量NaF、KF取代CaF2或其他氟化物,既可减少焊条的发尘量,又不改变低氢型焊条的其他性能,其配方范围(质量分数)为:CaCO330%~60%,SiO210%~30%,TiO25%~35%,NaF及KF0.5%~12%。

2)以镁代钾。在低氢型焊条药皮中,用镁代钾作稳弧剂,可有效地降低烟尘的毒性。

3)降低钾钠水玻璃用量。采用多种方法尽量降低钾钠水玻璃用量,如采用低浓度、低模数的水玻璃或锂水玻璃,或者采用其他类型粘结剂,全部或部分代替钾钠水玻璃,可以取得良好的效果。

4)控制药皮厚度和药皮成分的配比。对低氢型焊条,水玻璃加入量(干量)在6.5%(质量分数)以下,药皮外径/焊芯直径=1.25~1.51、(CaCO3+MgCO3)/SiO2>8时,可有效地降低焊条的发尘量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。