1.焊接裂纹

(1)焊接裂纹特点 低碳调质钢主要是作为高强度的焊接结构用钢,因此碳含量较低(质量分数不超过0.18%),在合金成分设计上考虑了焊接性的要求,焊接性远优于中碳调质钢。由于这类钢焊接热影响区形成的是低碳马氏体,马氏体开始转变温度Ms较高,所形成的马氏体具有“自回火”特性,使得焊接冷裂纹倾向比中碳调质钢小。

低碳调质钢的合金化原则是在低碳基础上通过加入多种提高淬透性的合金元素,来保证获得强度高、韧性好的“自回火”低碳马氏体和下贝氏体的混合组织。这类钢由于淬硬性大,在焊接热影响区粗晶区有韧性下降和产生冷裂纹的倾向。但热影响区淬硬组织为Ms点较高的低碳马氏体,具有一定韧性,裂纹敏感性小。对于wC<0.12%的低合金钢,热影响区最高硬度可修正为400HV。

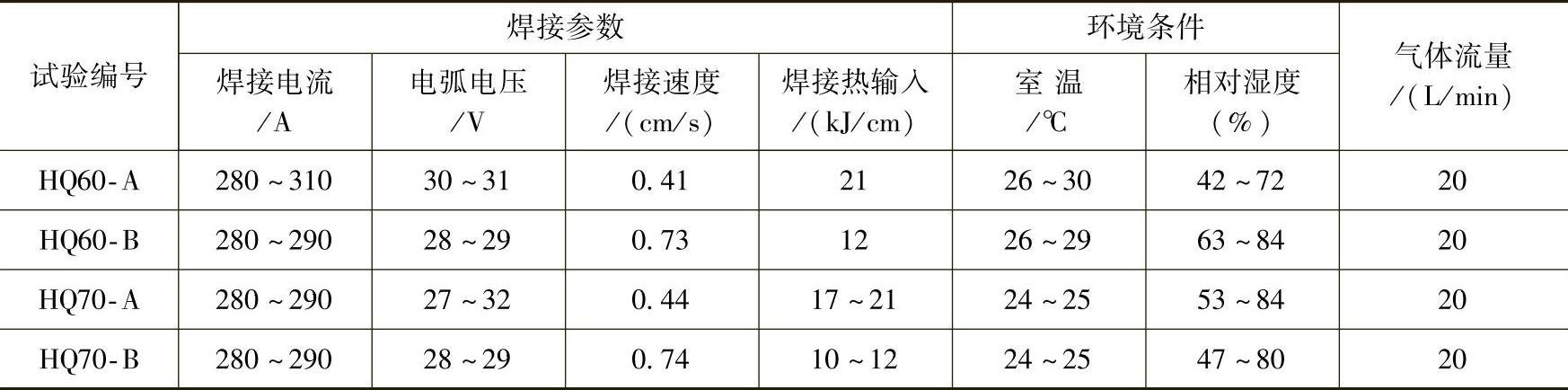

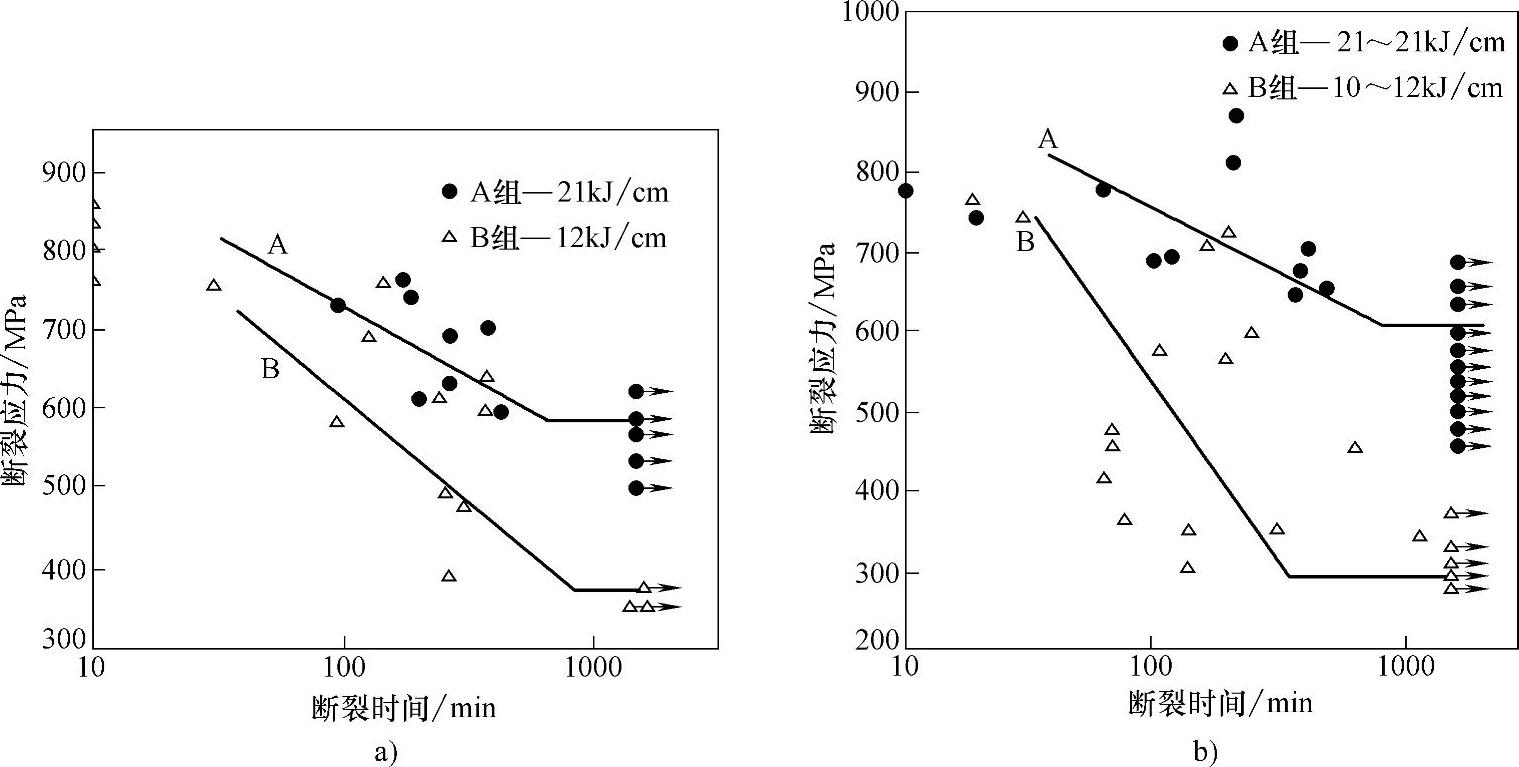

HQ60和HQ70低碳调质钢拉伸拘束裂纹试验(TRC)的应力与时间关系如图9-8所示,采用的是80%Ar+20%CO2(体积分数)混合气体保护焊,焊接参数见表9-9。

表9-9HQ60钢和HQ70钢TRC试验的焊接参数

图9-8a中HQ60钢A组试样不发生断裂所承受的临界应力值σcr=570MPa,B组试样不发生断裂的临界应力值σcr=355MPa。图9-8b中HQ70钢A组试样不发生断裂的临界应力值σcr=590MPa,B组试样不发生断裂的临界应力值σcr=265MPa。

图9-8 低碳调质钢TRC试验的应力与时间关系(Ar80%+CO220%,MAG焊)

a)HQ60 b)HQ70

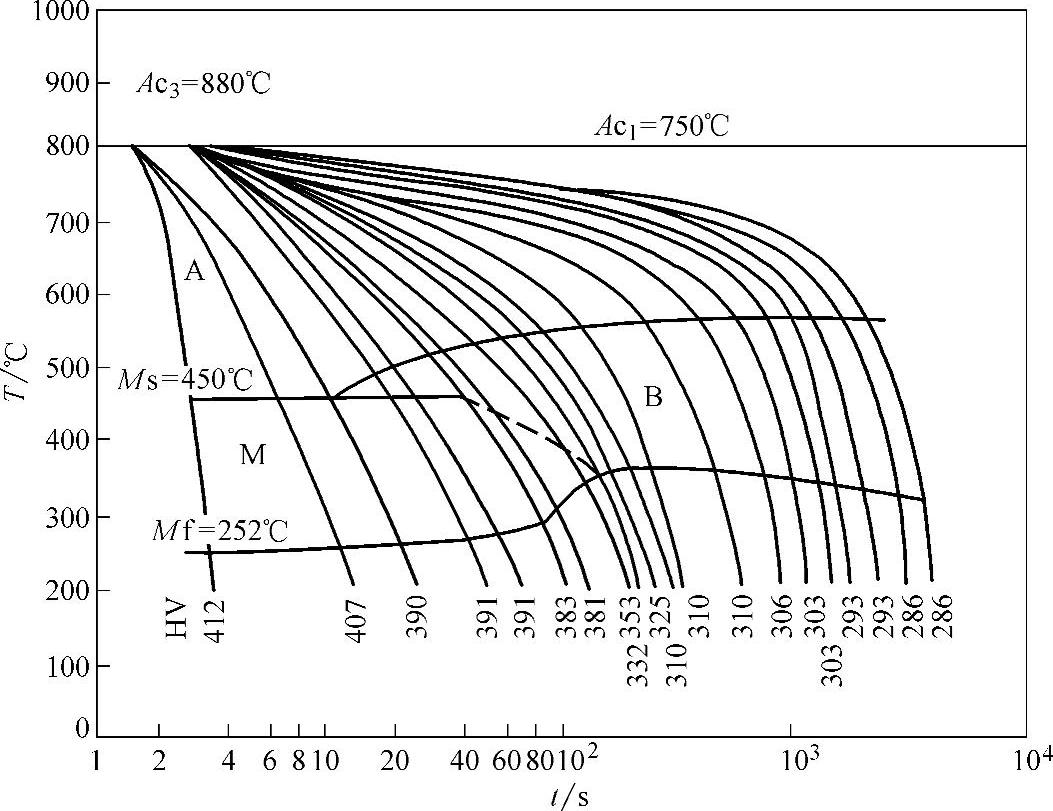

图9-9 HQ80C钢的焊接连续冷却转变图(原始状态为调质,奥氏体晶粒度为8级;峰值温度为1320℃)

从HQ80C钢的焊接连续冷却转变图(见图9-9)可以看到,它的过冷奥氏体的稳定性很高,尤其是在高温转变区,使曲线大大地向右移。这类钢的淬硬倾向相当大,本应有很大的冷裂纹倾向,但由于这类钢的特点是马氏体中的碳含量很低,所以它的马氏体转变温度Ms点较高。如果在该温度下冷却较慢,生成的马氏体来得及进行一次“自回火”处理,因而实际冷裂纹倾向并不大。也就是说,在马氏体形成后如果能从工艺上提供一个“自回火”处理的条件,即保证马氏体转变时的冷却速度较慢,得到强度和韧性都较高的回火马氏体和回火贝氏体,焊接冷裂纹是可以避免的;如果马氏体转变时的冷却速度很快,得不到“自回火”效果,冷裂纹倾向就会增大。

焊接热影响区具有ML+BL混合组织的低碳低合金钢的韧性较好,冷裂纹敏感性小。此外,限制焊缝含氢量在超低氢水平对于防止低碳调质钢焊接冷裂纹十分重要。钢材强度级别越高,冷裂倾向越大,对低氢焊接条件的要求越严格。

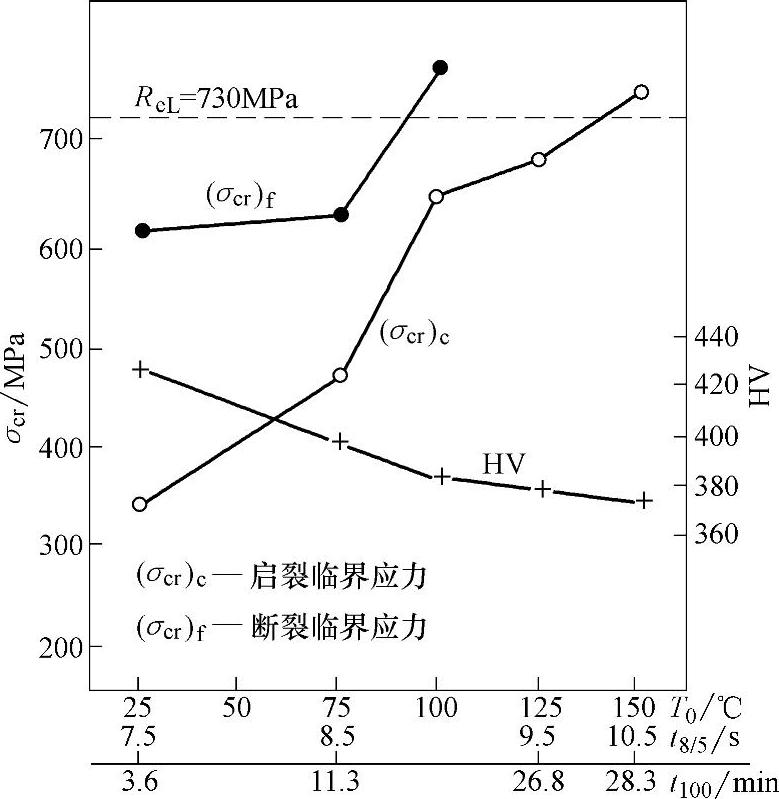

采用插销试验在5种不同预热温度下(室温、75℃、100℃、125℃、150℃)测定HQ80C钢σ-t曲线,求出断裂临界应力(σcr)f及启裂临界应力(σcr)c;并测定不同预热温度下焊接热影响区淬火粗晶区的维氏硬度(HV),综合组成了冷裂图(见图9-10),可以判断预热温度T0和t8/5对焊接裂纹的影响。利用该冷裂图确定防止焊接裂纹产生的预热温度可采用(σcr)f>σs的准则,即HQ80C钢防止焊接冷裂纹的预热温度可定为89℃。

(2)焊接裂纹率 提高钢材强度级别可大幅度减轻焊接结构重量,例如随着采煤机械(如液压支架)向大工作阻力和高可靠性要求的发展,在保证强度的前提下,减轻支架重量是很重要的问题。Q550和Q690高强度钢是煤矿机械行业液压支架制造用量很大的钢种,对其焊接裂纹敏感性和显微组织的研究,为液压支架焊接工艺制定提供了试验和理论依据。

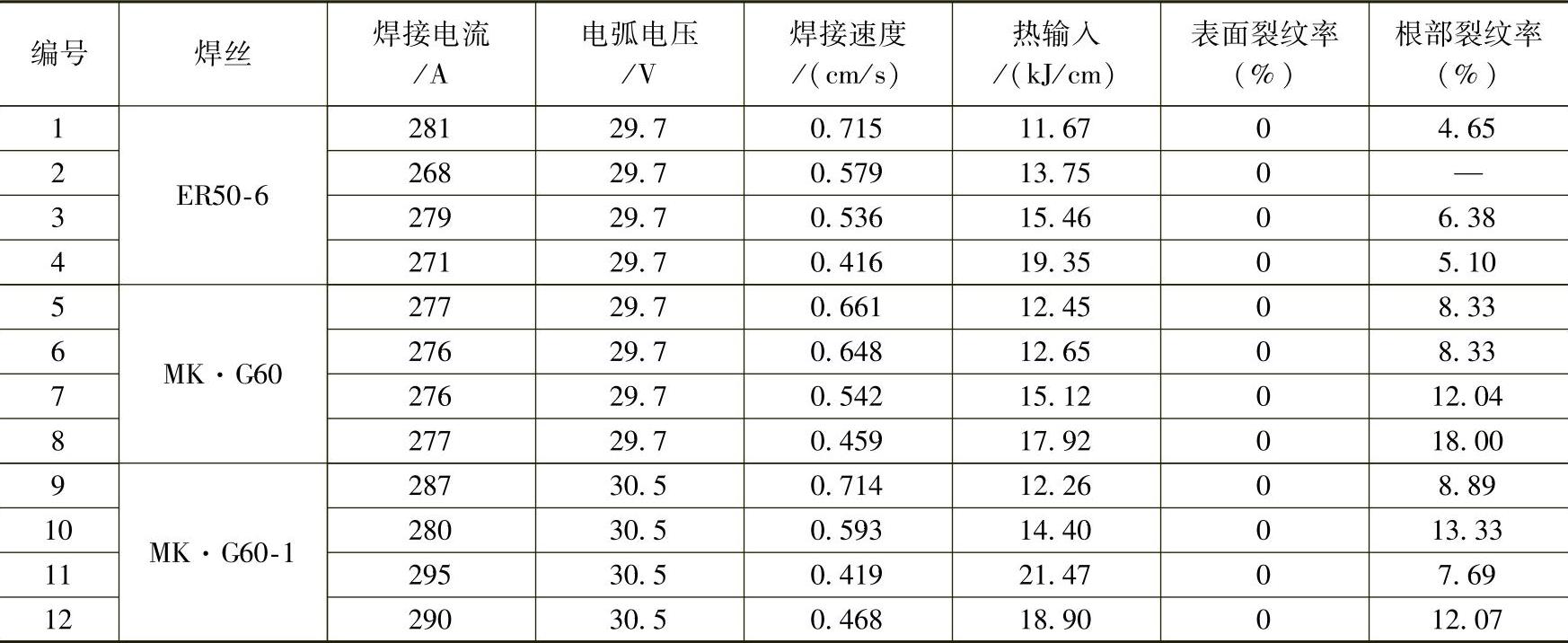

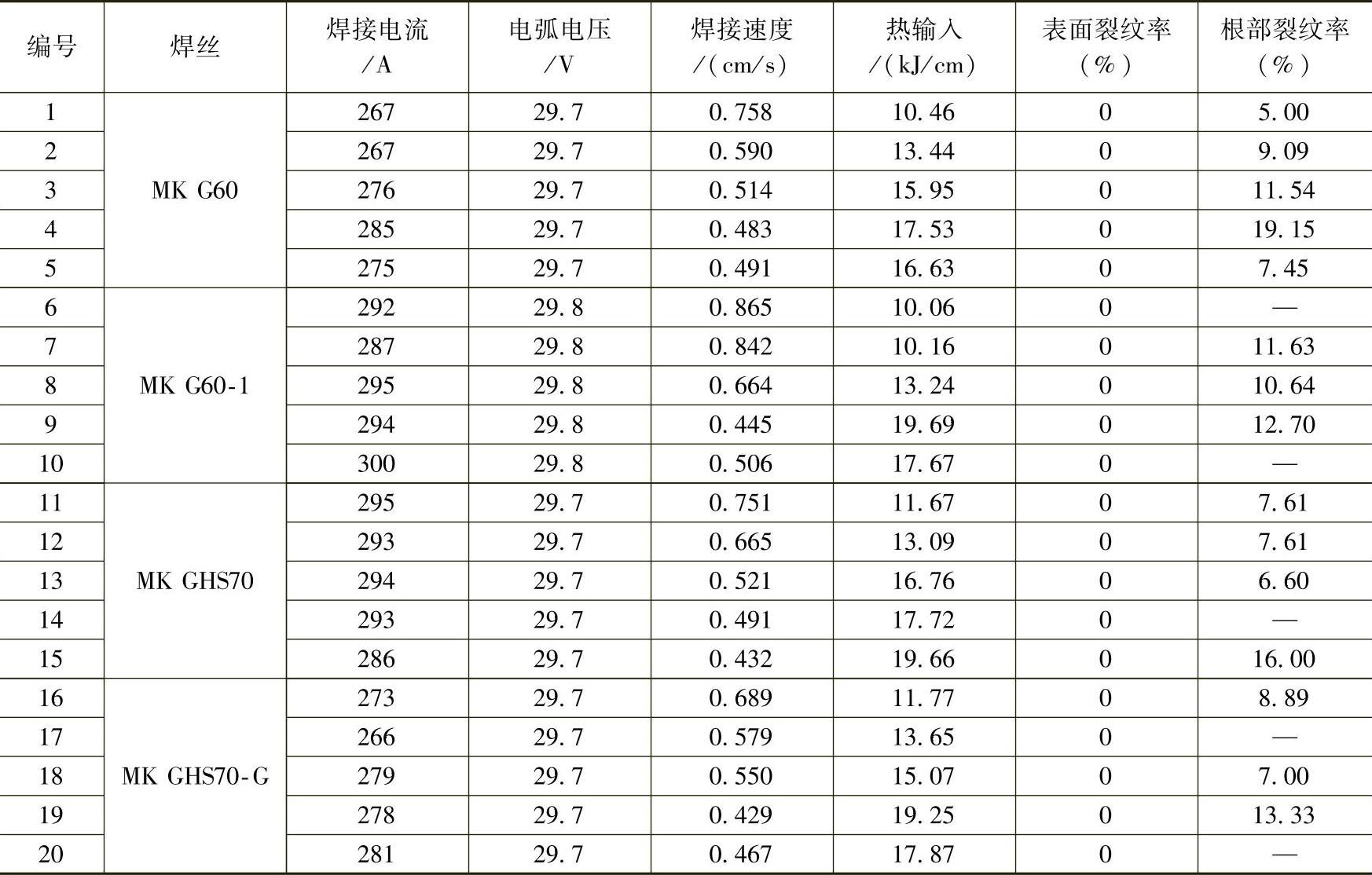

采用斜Y形坡口对接裂纹试验(铁研试验)分析Q550和Q690高强度钢焊接裂纹倾向。为了比较Q550+Q690异种高强度钢的焊接裂纹敏感性,增加了直Y形坡口对接裂纹试验。为了分析焊接热输入对裂纹倾向的影响,采用了从小到大的5种焊接热输入。

图9-10 HQ80C钢的焊接冷裂纹倾向(插销试验,E=17.5kJ/cm,扩散氢含量3.6mL/100g)

1)试板厚度20mm和30mm,焊接工艺性试验在车间现场进行,不预热焊,环境温度25℃;采用不同强度级别的5种焊丝施焊,焊丝牌号为ER50-6、MK G60、MK G60-1、MK GHS70、MK GHS76。焊丝直径为1.2mm。

2)采用NBC-500型CO2气体保护焊机,保护气体为80%Ar+20%CO2,气体流量为18~20L/min;焊接参数为:焊接电流250~330A,电弧电压29~31V,焊接速度0.4~0.9 cm/s,焊接热输入9~22 kJ/cm。

Q550高强度钢斜Y形坡口对接裂纹试验结果见表9-10。试验结果表明,采用ER50-6焊丝,裂纹率小,600MPa焊丝裂纹倾向仍不大,焊接热输入控制在11~21kJ/cm是合适的。

近年来发展的控轧控冷技术,通过不加或少加合金元素和细晶化、洁净化来提高钢的强度和韧性,使新钢种的焊接性得到了明显的改善。现场环境温度20℃以上,原本需要焊前进行预热焊接的高强度钢可以在不预热和不焊后热处理条件下进行焊接。

表9-10Q550高强度钢斜Y形坡口对接裂纹试验的裂纹率

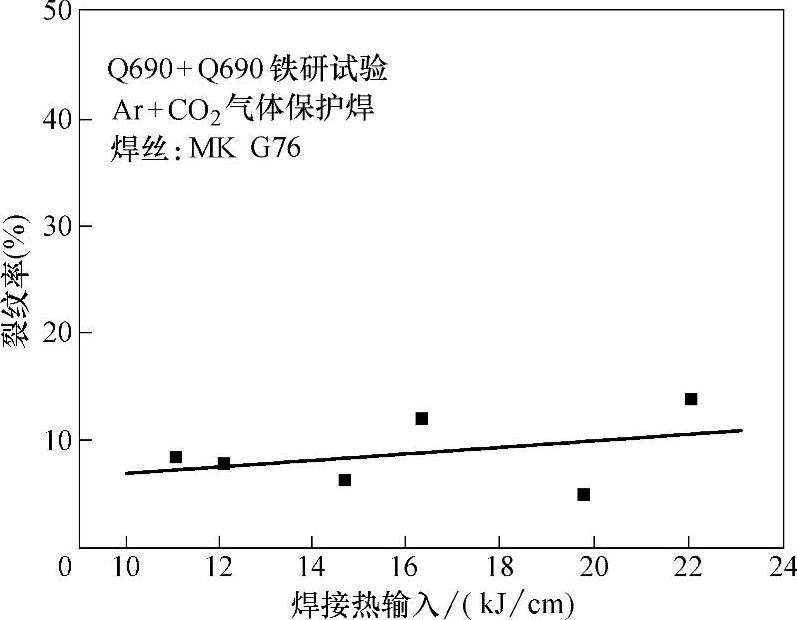

采用不同匹配焊丝的Q550钢和Q690钢的焊接裂纹倾向如图9-11所示。焊接热输入对Q690钢焊接裂纹倾向的影响如图9-12所示。“铁研试验”结果表明,Q550和Q690高强度钢,采用Ar+CO2气体保护焊,在不预热条件下进行焊接,根部裂纹率可以满足焊接要求。随着焊丝强度级别的提高(如MK G60、MK G60-1、MK GHS70、MK GHS76),裂纹率也逐渐增加,但根部裂纹率都远小于20%,用于焊接生产是安全的。

图9-11 高强度钢焊接的裂纹倾向(铁研试验)

a)Q550钢 b)Q690钢

例如,Q550+Q690高强异种钢直Y形坡口对接裂纹试验结果见表9-11。试验结果表明:Q550+Q690高强度异种钢焊接,采用强度级别500MPa、600MPa和700MPa焊丝的裂纹倾向仍不大,但采用高强度焊丝(700MPa焊丝)时需限制焊接热输入。焊接热输入控制在11~19kJ/cm是合适的。

MK GHS70和MK G60焊丝具有良好的抗裂性,可用于Q690、Q550钢或Q550+Q690异种钢的焊接,焊接热输入控制在20kJ/cm以下,相应的焊接电流不应超过300A。增大焊接电流须相应提高焊接速度。

(3)焊缝组织对裂纹的影响Q550和Q690钢是含有Ni、Cr、Mo等元素的低合金高强度钢,合金元素(Ni、Cr、Mo等)加入的主要作用是保证淬透性,使其获得低碳马氏体或下贝氏体组织。这些合金元素还可提高钢的耐回火性,提高钢的强度,改善钢的塑性和韧性。

影响焊缝和热影响区裂纹敏感性的因素很多,但起决定作用的是显微组织。焊缝显微组织取决于焊接材料和焊接热输入。Q550钢采用Ar+CO2混合气体保护焊的焊缝组织为先共析铁素体(PF)、针状铁素体(AF)+珠光体(P)和粒状贝氏体(Bg)。先共析铁素体沿焊缝柱状晶晶界分布,少量无碳贝氏体由晶界向晶内平行生长,晶内为粒状贝氏体、珠光体和较多的针状铁素体。

图9-12 焊接热输入对Q690钢裂纹倾向的影响

表9-11Q550+Q690高强异种钢直Y形坡口对接裂纹率

铁研试验的焊接裂纹大多沿熔合区扩展。ER50-6焊丝焊接的焊缝中沿晶界分布的先共析铁素体比针状铁素体软,当焊缝受拘束载荷(拉应力)时,塑性变形首先在晶界先共析铁素体处发生,易使裂纹在此萌生和扩展。MK G60和MK GHS70焊丝焊接的焊缝中针状铁素体很细密,晶粒边界交角大,对裂纹的扩展有阻碍作用。因此,以针状铁素体为主的焊缝组织晶粒细密均匀,抗拉强度高,塑性和韧性也较好。大热输入焊缝中晶界处的先共析铁素体由于晶粒粗大,裂纹扩展时改变方向的次数少,阻力小,致使裂纹容易扩展。而且先共析铁素体多沿着原奥氏体晶界分布,因此先共析铁素体增多的焊缝组织塑性和韧性较差,易萌生裂纹。

实际焊接结构大多为多层多道焊。在多层多道焊焊缝中,后焊焊道对前焊焊道有退火作用,使前焊焊道的组织细化。但前焊焊道同时对后焊焊道有预热作用,使后焊焊道中的先共析铁素体数量也有所增加。在实际生产中,液压支架焊接结构的连接部位一般需要焊接多层多道,焊缝金属总体上以受退火作用的焊道构成,焊缝金属以较细小的针状铁素体组织为主,韧性和抗裂性优于单道焊焊缝。因此,根据“铁研试验”结果制定的焊接工艺及焊接参数在实际焊接生产中是偏于安全的。

通过对Q550和Q690钢焊接裂纹的分析揭示出如下特征:(https://www.xing528.com)

1)淬硬性、扩散氢含量和应力是影响焊接裂纹的三大因素。Ar+CO2气体保护焊属于超低氢焊接方法,针对Q550和Q690高强度钢,采用Ar+CO2气体保护焊匹配600~700MPa焊丝,焊接区产生裂纹的倾向不十分敏感。

2)焊接裂纹产生于靠近熔合区的半熔化区,平行于熔化边界线扩展,个别裂纹越过熔合区拐向焊缝中。有大量针状铁素体组织的焊缝韧性好,裂纹敏感性小。

3)斜Y形坡口“铁研试验”焊接裂纹启裂点大多位于具有双坡口侧的焊缝根部半熔化区拘束应力集中处;直Y形坡口Q550+Q690“铁研试验”焊接裂纹启裂于淬硬性大的Q690钢一侧的熔合区。

2.热影响区性能变化

低碳调质钢热影响区是组织性能不均匀的部位,突出的特点是同时存在脆化(即韧性下降)和软化现象。即使低碳调质钢母材本身具有较高的韧性,在结构运行中微裂纹也易在热影响区脆化部位产生和发展,存在出现脆性断裂的可能性。受焊接热循环影响,低碳调质钢热影响区可能存在强化效果的损失现象(称为软化或失强),焊前母材强化程度越大,焊后热影响区的软化程度越明显。

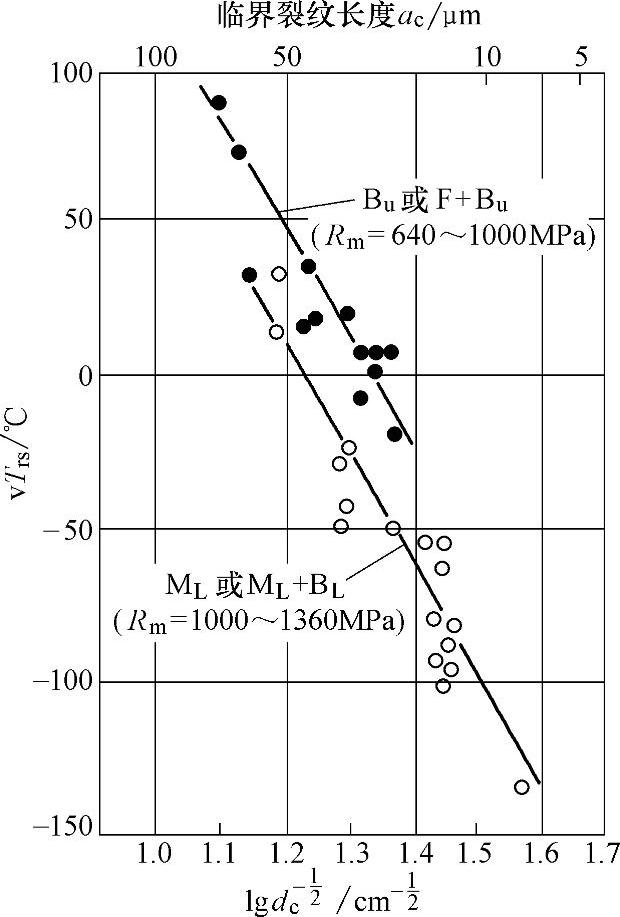

图9-13 热影响区连续冷却转变组织的韧性与有效晶粒尺寸dc的关系 (抗拉强度800MPa低碳调质钢)

(1)热影响区脆化 抗拉强度800MPa低碳调质钢热影响区连续冷却转变组织对韧性(以韧脆转变温度vTrs表示)的影响如图9-13所示。焊接过程中,低碳调质钢热影响区从快冷时的低碳马氏体(ML)组织向慢冷时的铁素体(F)+上贝氏体(Bu)组织变化时,因有效晶粒直径dc变化引起V型缺口韧脆转变温度vTrs变化。韧脆转变温度vTrs与有效晶粒尺寸 成线性关系,晶粒直径dc越小,韧脆转变温度vTrs越低。

成线性关系,晶粒直径dc越小,韧脆转变温度vTrs越低。

图9-13中以Rm=980MPa为分界,可连成两条直线:下方的直线对应于快冷时(小热输入)近缝区附近强度较高的低温转变组织(ML或ML+BL);上方的直线对应于慢冷时(大热输入)形成的强度较低的高温转变组织(Bu或F+Bu)。两直线之间韧脆转变温度vTrs的差值表明,Bu组织所表现的脆化不单纯是由于有效晶粒尺寸的粗化,还与上贝氏体组织的结构因素有关。

低碳调质钢热影响区获得较细小的低碳马氏体(ML)组织或下贝氏体(BL)组织时,韧性良好,而韧性最佳的组织为ML与低温转变贝氏体(BL)的混合组织;随着上贝氏体组织的增加韧性急剧下降。下贝氏体(BL)的板条间结晶位向差较大,有效晶粒直径取决于其板条宽度。当ML与BL混合生成时,原奥氏体晶粒被先析出的BL有效地分割,促使ML有更多的形核位置,且限制了ML的生长,因此ML+BL混合组织的有效晶粒最为细小,韧性良好。

与单一低碳马氏体组织相比,混合组织中有更多的大角度晶界,裂纹扩展在ML板条束边界或ML与BL边界处受阻而转向。由于单位裂纹扩展的长度变短,韧性明显提高。相反,上贝氏体由于板条宽度大,且板条间结晶方向位相差很小,板条几乎平行生长贯穿原奥氏体晶粒,形成粗大的Bu板条束。解理裂纹在Bu组织中可连续贯穿一束板条,对应着较低的解理断裂应力,因而韧性较低。

在焊接热循环作用下,特别是t8/5增加时,低碳调质钢热影响区过热区易发生脆化。热影响区脆化的原因除了奥氏体晶粒粗化外,更主要的是由于上贝氏体和M-A组元的形成。M-A组元一般在中等冷速下形成,是奥氏体中碳含量升高的结果。

M-A组元形成条件与上贝氏体(Bu)相似,故Bu形成常伴随M-A组元。上贝氏体在500~450℃温度范围形成,长大速度很快,而碳的扩散较慢,由条状铁素体包围着的岛状富碳奥氏体区一部分转变为马氏体,另一部分保持为残留奥氏体,即形成M-A组元。M-A组元的韧性低是由于残留奥氏体增碳后易于形成孪晶马氏体,夹杂于贝氏体与铁素体板条之间,在界面上产生微裂纹并沿M-A组元的边界扩展。因此,M-A组元的存在导致脆化,M-A组元数量越多脆化越严重。M-A组元实质上成为潜在的裂纹源,起了应力集中的作用。因此M-A组元的产生对低碳调质钢热影响区韧性有不利的影响。

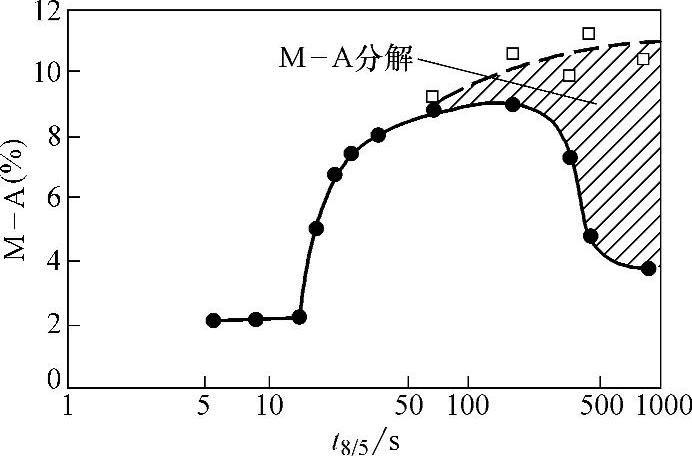

冷却时间t8/5对M-A组元数量的影响如图9-14所示。可见,M-A组元一般只在一定的冷却速度时形成,调整焊接参数可以控制热影响区M-A组元的产生。控制焊接热输入和采用多层多道焊工艺,使低碳调质钢热影响区避免出现高硬度的马氏体或M-A混合组织,可改善抗脆化能力,对提高热影响区的韧性有利。

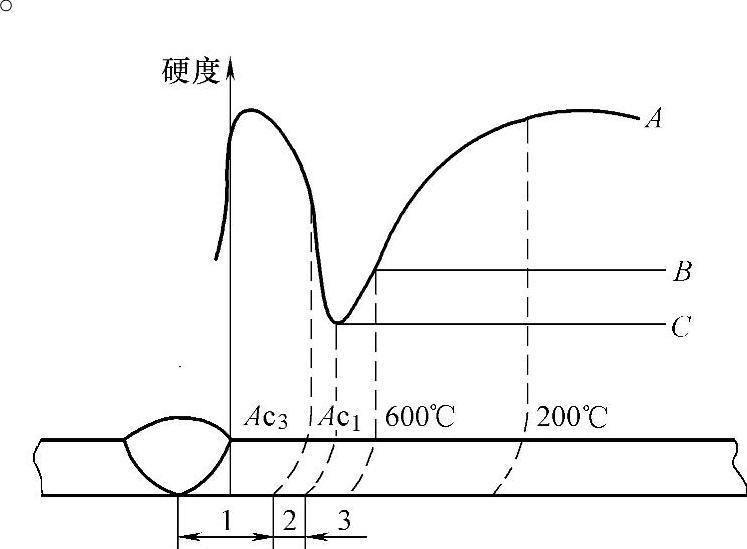

(2)热影响区软化 低碳调质钢热影响区峰值温度高于母材回火温度至Ac1的区域会出现软化(强度、硬度降低)。热影响区峰值温度Tp直接影响奥氏体晶粒度、碳化物溶解以及冷却时的组织转变。低碳调质钢热影响区软化最明显的部位是峰值温度接近Ac1的区域,这与该区域碳化物的沉淀和聚集长大有关。

图9-14 冷却时间t8/5对M-A组元数量的影响

从强度方面考虑,热影响区软化区是淬火+回火钢焊接接头中的一个薄弱环节,对焊后不再进行调质处理的调质钢来说尤为重要。焊前母材强化程度越高(母材调质处理的回火温度越低),焊后热影响区的软化(或称失强率)越严重,如图9-15所示。

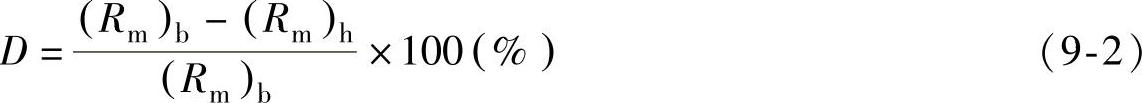

热影响区软化必然引起强度降低,失强率(D)可表述为

式中D——失强率(%);

(Rm)b——母材的抗拉强度(MPa);

(Rm)h——热影响区软化区的抗拉强度(MPa)

淬火+回火钢热影响区硬度降低的程度与母材组织状态有关。热影响区软化区的显微组织包括铁素体和低碳奥氏体的分解产物,这种组织对塑性变形的抗力小,强度和硬度较低。母材原始组织中碳化物弥散度越大,促使热影响区软化的临界温度越高。

低碳调质钢的强度级别越高,母材焊前调质处理的回火温度越低(即强化程度越大),热影响区软化区的范围越宽,焊后热影响区的软化问题越突出。软化区的宽度和软化程度与焊接方法和热输入有关,减小焊接热输入可使其热影响区软化区宽度减小,软化程度也有所降低。

图9-15 调质钢焊接热影响区的硬度分布

A—焊前淬火+低温回火 B—焊前淬火+高温回火 C—焊前退火

1—淬火区 2—部分淬火区 3—回火区

热影响区软化区宽度b与板厚h之比m,对软化程度影响很大。软化区是一种“硬夹软”状态,软夹层小到一定程度后可产生“约束强化”效应,即软夹层的塑性应变受相邻强硬部分约束产生应变强化效果。软夹层越窄,约束强化越显著,失强率越小。

带热影响区软化区的接头屈服强度(ReL)J可表述为

式中σSR——软化区屈服强度(MPa);

m——相对宽度(mm);

K——常数。

由式(9-3)可知,相对宽度m减小,即软化区宽度b减小,接头强度可提高。也就是说,板厚越小接头软化越突出,因而更需要限制焊接热输入和预热温度;板厚增大,软化区的影响将减弱。

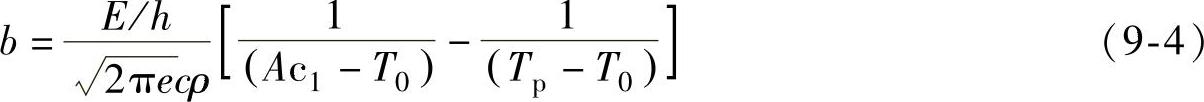

利用焊接传热学公式可计算出位于Ac1至峰值温度Tp之间的热影响区软化区宽度,即

软化区强度一定时,板厚h越大,焊接热输入E越小,初始预热温度T0越低,焊接接头的强度越高(也即失强率越小)。焊接中只要设法减小软化区的宽度b,即可将焊接热影响区软化的危害降到最低程度。因此,低碳调质钢焊接时不宜采用大的焊接热输入或较高的预热温度T0。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。