1.热喷涂涂层的形成原理

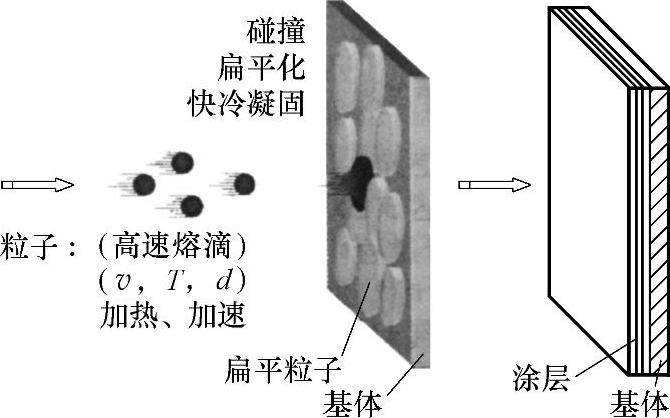

热喷涂是利用火焰、等离子射流、电弧等热源,将涂层材料加热至熔融或半熔融状态,并加速(或雾化后加速)形成高速熔滴,然后撞击基体,经过扁平化、快速凝固沉积在基体表面形成涂层的工艺过程。涂层的形成过程是在数十微秒内完成的。热喷涂原理示意图如图14-1所示。涂层的形成包括三个基本过程:

1)喷涂粒子的产生过程。

2)喷涂材料粒子与热源的相互作用过程,即在热源作用下,喷涂材料被加热熔化,同时还发生高温高速粒子与环境气氛的作用过程,特别是对于金属材料,由于喷涂通常在大气气氛中进行,热源中空气的卷入会导致喷涂粒子与气氛反应,如氧化等。

图14-1 热喷涂原理示意图

3)高温高速熔融粒子与基体的作用,包括粒子与基体的碰撞、粒子伴随着横向流动的扁平化和急速冷却凝固。

2.粒子流的特点

热喷涂时喷涂材料经过喷枪加热、加速后形成粒子流射到基体上,喷涂材料加热温度的高低、粒子飞行速度的大小与材料的种类、粉末粒度、热源种类、喷枪结构及送粉方式等多种因素有关。

喷涂材料被加热熔化后,在气流中还会被进一步雾化,使熔滴更加细小。不同材料被雾化的难易程度与熔滴的粘度有关,粘度越小的熔滴越易被雾化。由于雾化的作用,最后得到的微粒直径往往要小于原始粉末粒子。粒子从冷却到凝固的时间一般非常短,因此粒子放出的热量对基体的热影响范围不大。凝固结束后,粒子下面的热影响区深度不超过几十微米。因此喷涂时的物理化学相互作用过程只是在近表面的金属层中进行。

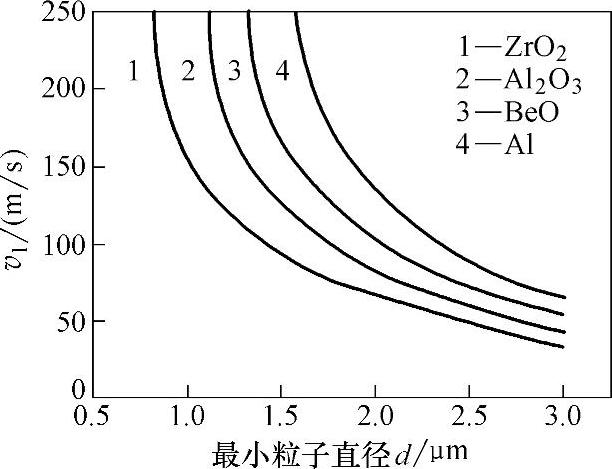

在一定的喷涂条件下,喷涂粒子存在着最小的临界尺寸,小于临界尺寸,吹到工件上的气流就会把喷涂粒子卷走,使之无法达到工件表面,粒子质量越小,其轨迹偏离初始流速直线方向就越大。等离子弧喷涂时,能达到被喷涂表面粒子的最小临界直径(dmin)可由下式表述。

式中ν——等离子体粘度系数(Pa·s);

ρ——粒子材料密度(g/cm3);

v1——粒子速度(m/s);

l——送粉口到焰柱面的距离(mm);(https://www.xing528.com)

k1——特征数的临界值。

图14-2所示为k1=0.2、l=2mm时,采用等离子弧喷涂的最小粒子直径。

图14-2 等离子弧喷涂的最小粒子直径

3.涂层应力的产生

涂层应力是热喷涂涂层本身固有的特性之一,产生的主要原因是涂层与基体之间有着较大的温度梯度和物理性能差异。当热喷涂过程熔融态颗粒撞击基体表面时,在产生变形的同时受到急冷而凝固。由于粒子冷凝收缩而产生的微观收缩应力积聚造成涂层的应力,对涂层厚度、结合强度等有着重要的影响。

热喷涂涂层内的应力一般有激冷应力、层间应力、冷却应力和相变应力。激冷应力是粒子发生凝固时,由于在很短的时间内温度从熔融状态降至基体温度,导致粒子内产生的应力。这种激冷应力一般都是拉应力,电弧喷涂、火焰喷涂和等离子弧喷涂都会产生拉应力。这种应力并不全部形成残余应力,部分应力可通过裂纹或蠕变释放。

热喷涂涂层是喷枪多次扫过基体而形成的具有一定厚度的涂层。每喷涂一次,如果喷枪移动速度较慢或者送粉率较大就会使每一层厚度不均,而且涂层的热导率很小,使涂层的上下温差较大,就会造成层间应力。

冷却应力是在整个涂层内存在的相对宏观应力,是指当涂层与基体喷涂后冷却时,由于涂层材料与基体材料的线胀系数不匹配,从而在涂层与基体间产生的应力。这种应力比较复杂,一般来说,涂层越厚,制备涂层时的温度越高,冷却应力越大。

相变应力是当粒子凝固后冷却时可能发生相变或者喷涂后热处理时使涂层内发生相变而产生的,如果相变前后两相的密度不同,就会因体积不同而产生应力。

涂层内的残余应力是上述几种应力的叠加,应力大小主要取决于涂层材料、热喷涂工艺

和涂层厚度等因素。对于高速喷涂工艺,涂层内存在压应力,有利于制备较厚的涂层;而等离子弧喷涂与电弧喷涂涂层与基体界面一般为拉应力,而且随着涂层厚度的增加而增大,一般较难制备较厚的涂层。

4.涂层的结构特征

涂层材料在喷枪焰流的作用下熔化,并雾化加速形成具有一定动能的微细熔粒射流喷涂到基体表面。涂层的形成过程决定了喷涂层的结构。大多数热喷涂方法获得的涂层是由无数变形粒子互相交错呈波浪式堆叠在一起的层状组织结构。另外,喷涂过程中由于熔融的颗粒与喷涂工作气体及周围空气进行化学反应,使喷涂材料经喷涂后会出现氧化物。由于颗粒的陆续堆叠和部分颗粒的反弹散失,在颗粒与颗粒之间不可避免地存在一部分孔隙或空洞。因此,涂层是由变形颗粒、气孔和氧化物夹杂所组成的。

涂层的化学成分与喷涂材料也有所不同。涂层中氧化物夹杂的含量及涂层密度取决于热源、材料及喷涂条件。采用高温热源、超音速喷涂,以及采用低压或保护气氛喷涂,提高熔粒的速度,减少环境介质对射流的影响,尽可能地消除涂层中的氧化物夹杂和气孔,可改善涂层的结构和性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。