在钣金构件的压弯成形中,考虑到生产加工成本的降低及受生产加工设备、生产制造能力等因素的影响,常采用胎模配合压力机加工的压制方法进行,形成一些典型的钣金压弯件的操作工艺,主要有以下方面。

1.大型天圆地方管的压制

天圆地方管常制作放射胎模进行手工弯制,但对于大型、厚料制作的天圆地方管则往往只能利用放射胎模通过压力机进行压制。

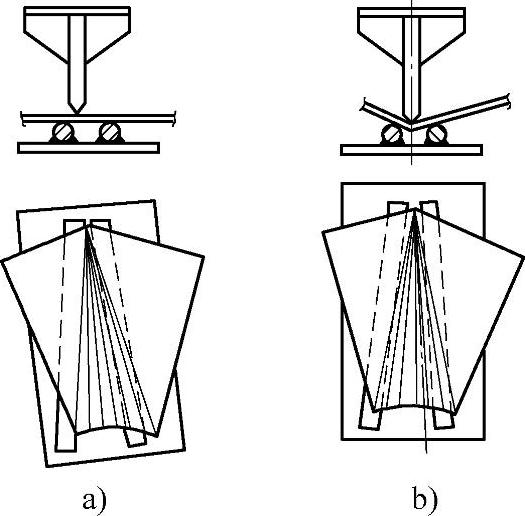

图4-93所示为天圆地方管的压制方法(1/4展开料)(放射胎模的制作与手工弯制相同)。首先,将工件上端面的圆形(天圆)分成若干等分,与工件下端面相应的方形(地方)部位连出若干放射线,压制时按线进行,图4-93a所示为第一刀压下时凸模和凹模圆钢的位置关系,将料方端点置于胎模小端中部,圆端的第一条过渡线,即弧和平面相交的棱线置于圆钢的边缘,第一刀压下时就应该落在此线上,胎模不动再压第二刀;图4-93b所示为近端线各刀的压制方法,此时可随时调整凹模的位置,使凸模基本落于凹模的中部。先两端后中部,每压一小段就应卡一次样板,以掌握压下的程度。

卡样板时,样板垂直板料是不对的,应往料小端倾斜一个角度。压制时应遵循宁欠勿过的原则进行,因为矫弧欠比矫弧过容易得多,弧欠时可再适当压几条过渡线,直至吻合样板。

当然,上述操作同样适用于小型天圆地方管的压制。

2.正锥台的压制

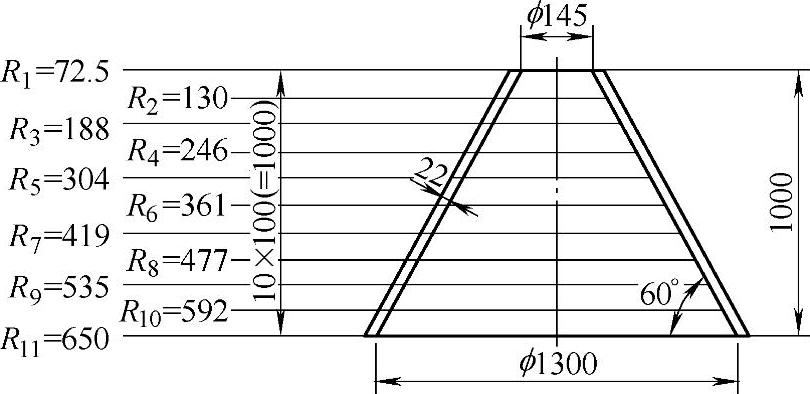

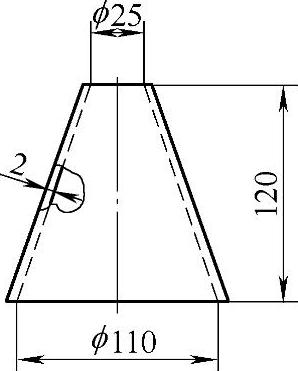

正锥台的制作可以采用手工弯制或卷板机滚弯,但对图4-94所示正锥台,由于小端口直径太小,不便也不宜用手工槽制,又不能用卷板机卷制,只能用胎模压制成形。利用胎模压制,胎模的设计是关键。胎模一般按扇形板料的1/n制作,压制时一次压出相对应的1/n板料;也可做成任意小包角,压制时将板料逐段送入,逐段压制。两法皆能达到成形的目的。

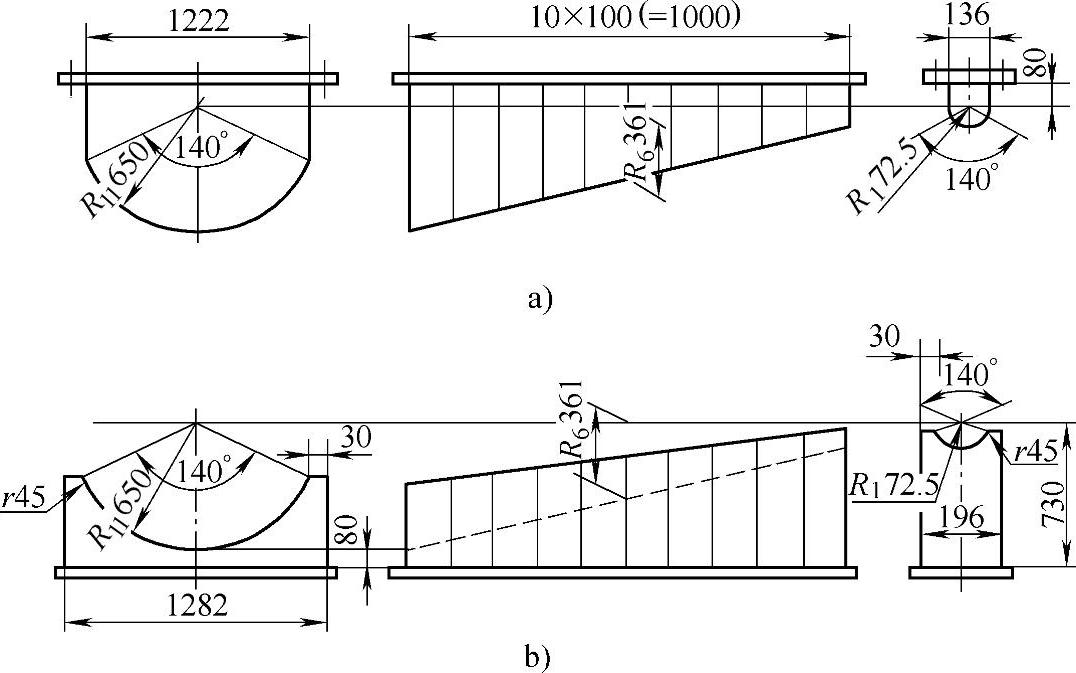

图4-95所示为按1/3下料,按大于1/3制作的胎模。其中图4-95a所示为凸模,图4-95b所示为凹模,凹模圆角半径r按两倍板厚设计,r取45mm。

图4-93 天圆地方管的压制方法(1/4展开料)

图4-94 正锥台的结构

图4-95 压锥台胎模(1/3展开料)

(1)各立板Rn的计算 各立板Rn按以下公式计算(见图4-94和图4-95):

式中 R11——锥台大端内半径;

h——锥台等分高度,本例每等分为100mm;

α——设计给定的锥台底角。

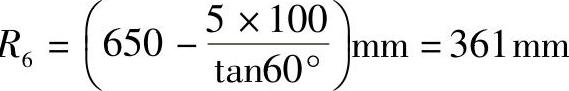

如 。

。

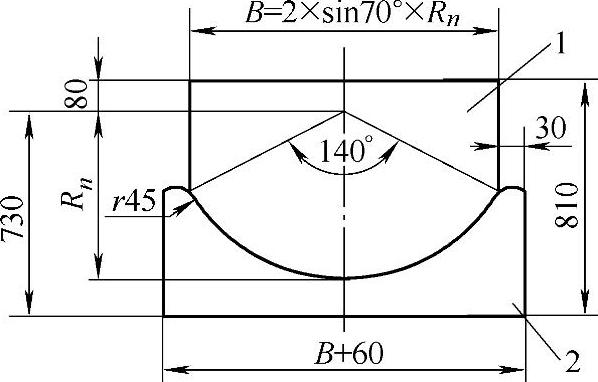

(2)凸、凹模宽度的计算 凸、凹模的宽度分别按以下公式计算(见图4-96和图4-97):

1)凸模宽度B=2Rnsin70°。

如B6=(2×361×sin70°)mm=678mm。

2)凹模宽度B6′=(678+60)mm=738mm。

3)凹模最低处高度h6=(730-361)mm=369mm。

其中尺寸730为锥台轴线与底板上平面距离。

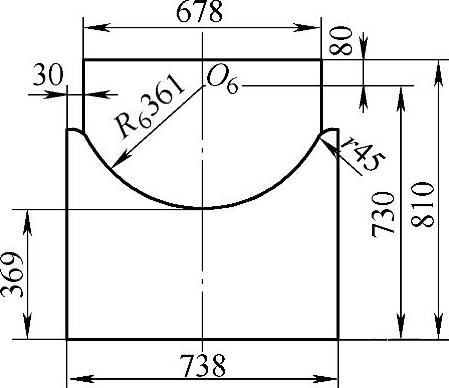

(3)凸凹模的制作方法 为了更确切地说明凸凹模的制作,现以图4-97所示为例说明第六块凸凹模的制作方法。

(https://www.xing528.com)

(https://www.xing528.com)

图4-96 凸凹模的制作

1—第n个凸模 2—第n个凹模

图4-97 第六凸凹模的制作方法

在保证锥台轴线以下730mm、以上80mm的前提下,以O6为圆心、R6=361mm为半径画弧,与以上所计算出的凸凹模的宽度得交点,其形成的两个轮廓即为第六块凸凹模。根据实践经验,不论热压或冷压,由于1/3瓦片的起拱高较小,又处于压力机强大压力的作用下,皆不考虑收缩量和回弹量,也不考虑板厚,用锥台所处位置的内皮半径(标注锥台内形的半径)画弧,一刀切出,即为相应位置凸凹模的实际弧度,压制后能保证设计曲率。

3.小锥台的压制

小锥体的成形,由于体积小,其板一般也较薄,当然也有厚板小锥体,成形方法可用大锤加槽弧锤在放射胎模上进行,但为省力及提高工效,也可在小型压力机上进行压制。为了压制的方便,大多下成两瓣料,很少下成整料(高度较低时也可下成整料)。

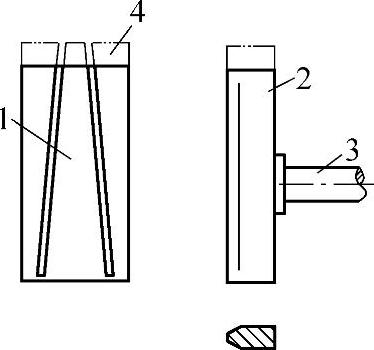

(1)半扇形料的压制 图4-98所示的小锥台,若展开料下成半扇形,则可采用图4-99所示的半扇形料卧式压制胎模,在不固定凹模的状态下预制弯头、压弧、卡样板,直至成形。其压制方法与手工弯制基本相同。当锥台料较高时,可加长上部长度,如图4-99双点画线4部分所示。

图4-98 小锥台的结构

图4-99 半扇形料的压制胎模

1—凹模 2—凸模 3—模柄 4—可任意加长部分

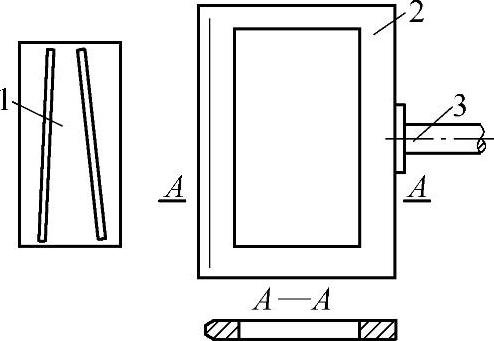

(2)整扇形料的压制 当展开料采用整料时,其胎模设计如图4-100所示。内腔空间尺度以大于锥台的最大尺度为合适(最大尺度指锥台高度和大端直径)。设计框式凸模的目的是容纳成形后的锥体,压制方法与手工弯制基本相同。

4.角钢圈的压制

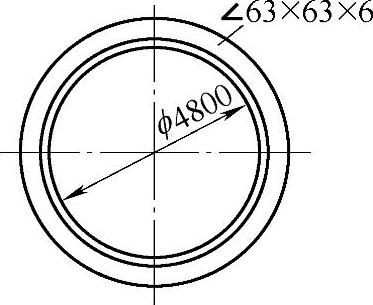

角钢圈的成形方法很多,即可在型钢弯曲机上进行弯制,可在卷板机上卷制,也可手工弯制,或可制作胎模在压力机上压制。具体采用哪种方法较好,主要视本单位设备情况和对角钢圈的要求而定。图4-101所示为一外弯角钢圈的施工图。该角钢圈采用规格为63×63×6等边角钢制成,成形后内径为ϕ4800mm,采用胎模在压力机上压制成形。

图4-100 整料的压制胎模

1—凹模放射胎 2—框式凸模 3—模柄

图4-101 外弯角钢圈

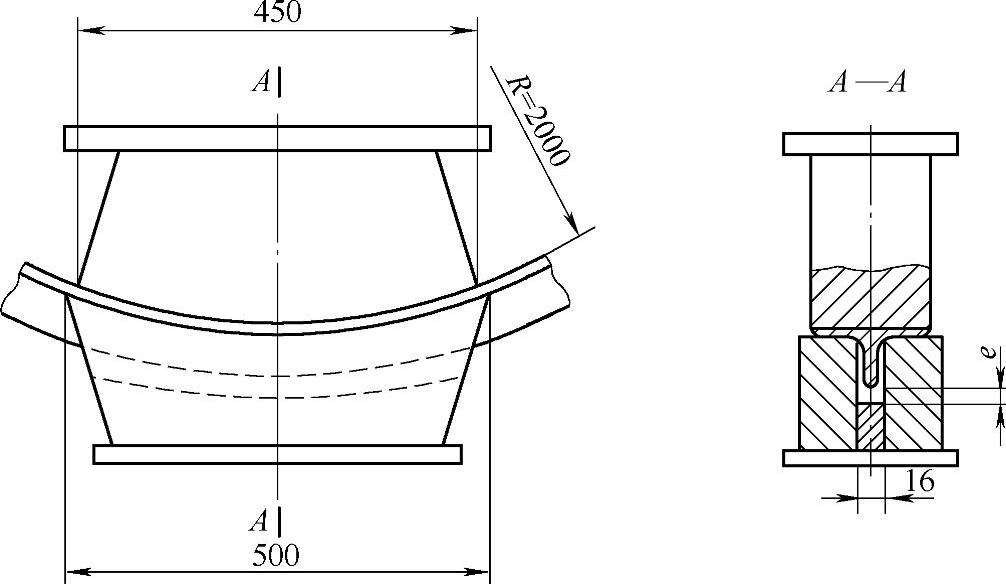

(1)胎模的设计 图4-102所示为压制外弯角钢所设计的胎模。该胎模也可以单根压制,但压制后扭曲较大,这是因为接触凸模的棱角处被挤缩,而嵌在凹槽内的立面被拉伸而形成弯曲。同时还发生的还有另一种变形,即凸凹模对压的平面被挤后产生变薄伸长,根部缩翼延伸,从而使对压平面产生向棱部方向的立弯,两种变形叠加在一起便产生了扭曲。

图4-102 压制外弯角钢圈的胎模

为了防止或减轻角钢的扭曲,可采用两角钢相对定位焊后进行压制的方法。这是因为两角钢相对定位焊后被凸凹模对压的两个平面将同时产生方向相反的立弯,使力量抵消而不致产生扭曲。

(2)凹模间隙和半径处理 为适应双角钢压制,胎模凹模应同时设计成对角钢形式,其嵌槽间隙应比两个板厚再加4~5mm为宜,此处设计成16mm,以便于双角钢来回窜动。压制成形采用悬空法(在压制成形方向给出足够的冗余量,以利于压力及变形量的调节),即凭借压力的大小来达到设计曲率,因此凸凹模半径多缩小一些也无妨。本例凸凹模对压处的半径为R=(2400-400)mm=2000mm,以保证角钢立边有充足的悬空高度。

(3)操作方法 压制时,从一端插入,插入量不要太大,本着“宁欠勿过”的原则,根据曲率的大小,可一遍压成或多遍压成,以立面不起褶皱或少起褶皱为准则,直至全部达到弧度稍过为止。若有局部误差,可在凸凹模的适当位置垫以薄板进行调节。

压制后,应使曲率稍超过钣金件要求的曲率,这主要是因为:①弧过比弧欠好处理;②对角钢切开焊点后还会放一部分弧度;③对角钢切开焊点后还会程度不同地产生扭曲,在矫正扭曲的过程中也会放一部分弧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。