由于激光切割机各生产厂家采用的激光器、数控系统及其他配套设备相差较大,故操作方式并不完全一致。掌握激光切割机的操作应从机床调整、切割工艺调整、机床的维护以及激光切割机操作面板的基本操作等方面进行,主要有以下方面的内容。

1.数控激光切割机焦点的调整

激光切割是通过聚焦镜将大功率激光束聚焦形成一个细小的焦点后,利用焦点的高能量对钢板实行熔融、汽化来实现切割。激光焦点的定位是非常关键的一步,只有焦点定准了,才能保证钢板切割有一个好的质量。由于CO2激光束是红外不可见光,所以依靠人眼观察无法寻找到激光束焦点。在实际操作过程中,通常采用激光束焦点位置的定位方法有:数控定位打点法、斜面焦点烧灼法以及直接烧灼法。

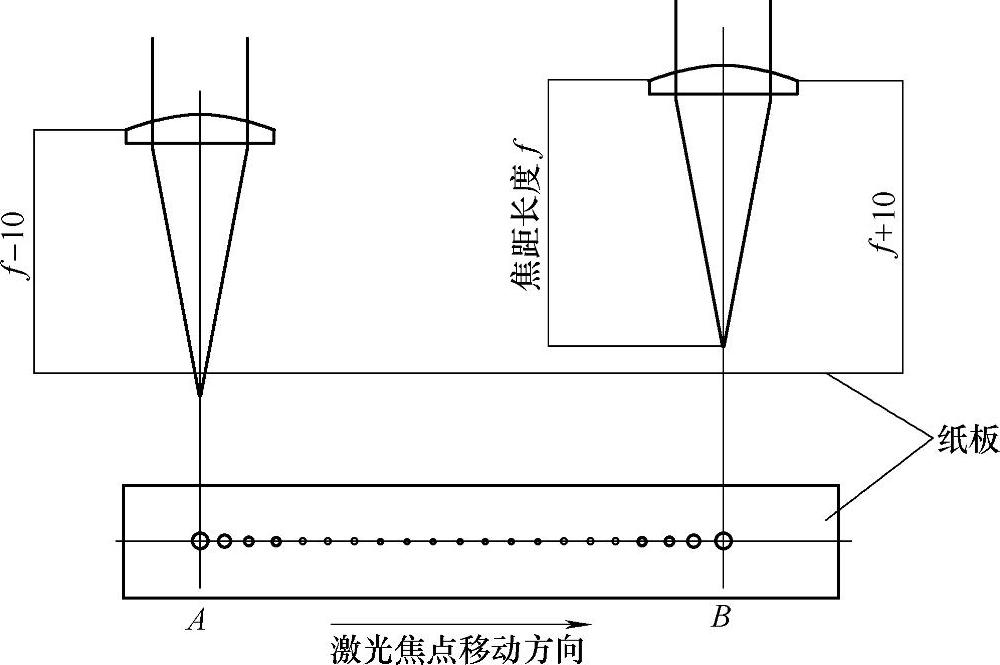

(1)数控定位打点法 数控定位打点法的操作方法是:将一块平整光洁的白色硬纸板平铺在工作台上面,激光切割头设定在其上方,聚焦镜距离纸板的高度比聚焦镜的焦距尺寸小约10mm,比如聚焦镜的焦距是127mm,则将聚焦镜设定在距离纸板大约117mm的位置。数控系统设定切割头沿x轴或y轴每10mm移动一次,每次移动的同时z轴上升1mm,可以设定连续移动20次,每次移动到位时,用激光器发出1个200W的脉冲激光束,在纸板上打一个孔。移动20次共打孔20个,同时z轴高度升高20mm。观察这20个孔,可以发现孔的直径是从大到小然后又从小到大逐渐变化的。孔径最小的位置就是焦点位置,把这一点记录下来,这个位置与镜片的距离就是实际的激光束焦点位置,如图7-41所示。

图7-41 数控定位打点法寻找激光焦点示意图

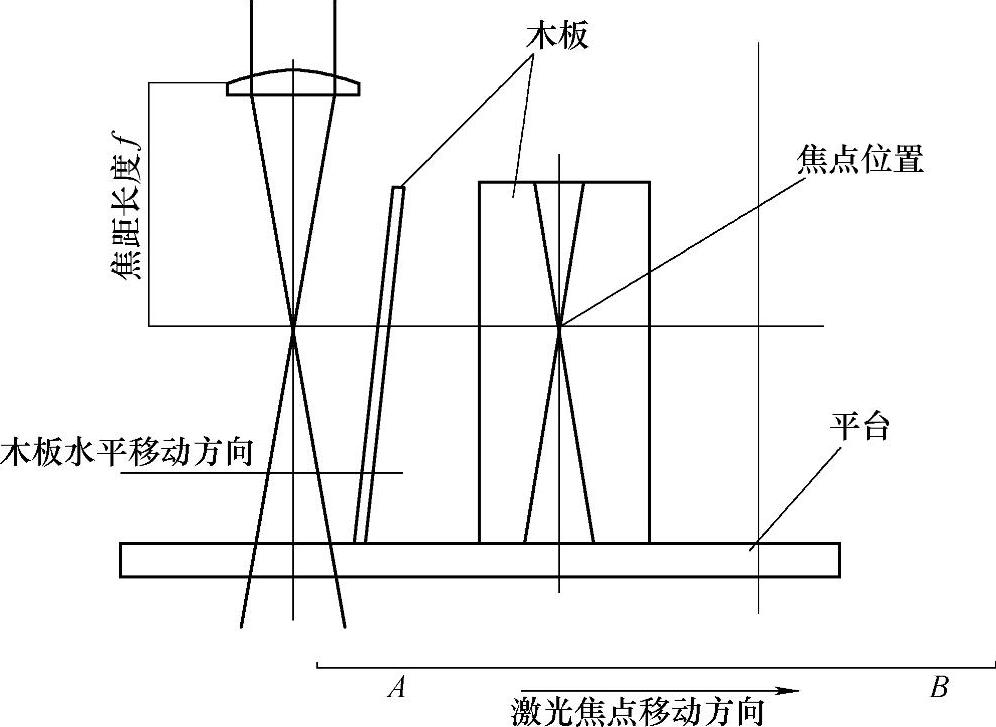

(2)斜面焦点烧灼法 斜面焦点烧灼法的操作方法是:将平直的木板斜放在工作台上面,斜度大约10°。把切割头设定在A点,A点距离聚焦镜的高度尺寸比聚焦镜的焦距尺寸小20mm,数控系统设定切割头沿x轴或y轴连续水平移动230mm,移动开始时激光器输出200W连续激光,切割头停止移动的同时激光也停止,这时可以看到木板上有一条从宽变窄,又从窄变宽的激光束烧灼的痕迹。取痕迹最窄处作为焦点位置,把这一点记录下来,这个位置的木板与镜片的距离就是实际的激光束焦点位置,如图7-42所示。

(3)直接烧灼法 直接烧灼法的操作方法是:手持一块平直的木板,将其立在切割工作台面上并与台面成85°角,把切割头提高到聚焦镜距离工作台表面大约1.5倍焦距的位置,打开激光器光闸,连续输出200W激光束,水平快速移动木板到聚焦镜下方,可以看到木板表面有一条从宽变窄,又从窄变宽的激光束烧灼的痕迹,这个痕迹与激光束聚焦过程的变化非常接近。取痕迹最窄处作为焦点位置,把这一点记录下来,这个位置与镜片的距离就是实际的激光束焦点位置,如图7-43所示。因为这种方法需要人工操作,所以要特别注意安全,以免造成人体伤害。

图7-42 斜面焦点烧灼法寻找激光焦点示意图

图7-43 直接烧灼法寻找激光焦点示意图

2.数控激光切割头喷嘴位置的调整

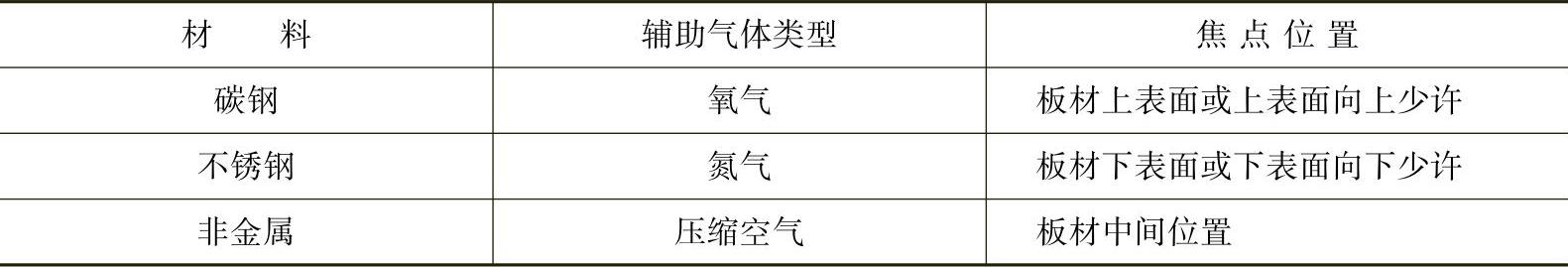

焦点位置确定了以后,下一步就可以调整数控激光切割头喷嘴的位置。数控激光切割头喷嘴的位置随切割板材厚度和材质的不同而不同。表7-6给出了切割材料、辅助气体和焦点位置的关系。

表7-6 切割材料、辅助气体和焦点位置的关系

一般来说,切割碳钢时焦点应调整在钢板上表面附近,薄板在钢板上表面以下,中厚板在钢板上表面以上;切割不锈钢板、铝板或钛合金板时焦点应调整在板材的下表面附近。激光焦点位置定下以后,再根据板材表面位置调整激光切割头喷嘴的位置。大多数情况下,激光切割头喷嘴与板材表面的距离都是设定在1~1.2mm,这样的距离可以在保证切割质量的情况下,最节省辅助气体。

此外,每次更换切割头喷嘴或调整焦点,都需要保证切割头喷嘴和聚焦后的激光束同心,然后才可以进行激光切割,否则容易损坏切割头喷嘴甚至损坏机床。

3.切割头喷嘴直径的选用

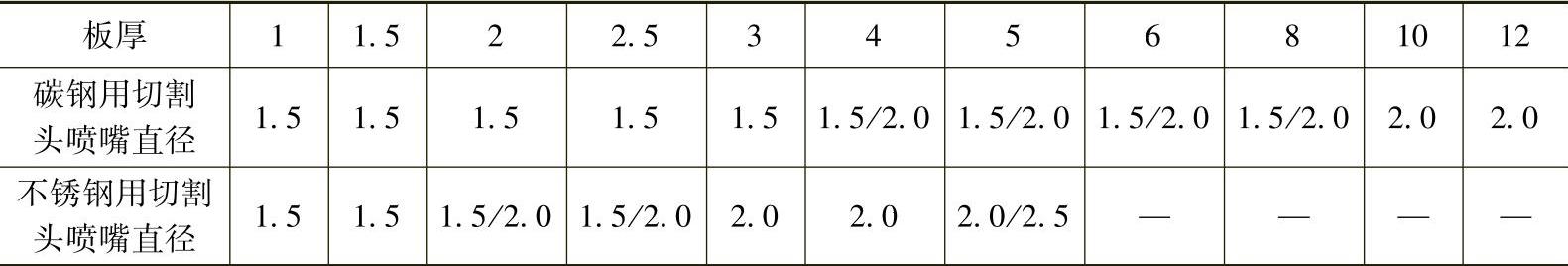

在激光切割中,针对不同的材料和板厚,所选用的切割头喷嘴直径是不同的,具体参见表7-7。

表7-7 切割头喷嘴的选用 (单位:mm)

4.数控激光切割机的维护

数控激光切割机的维护分为日常维护和定期维护。

(1)日常维护 激光切割机日常维护的主要项目就是聚焦镜片的清洁和切割头喷嘴的清理。

激光切割过程中,特别是在打孔时会出现熔渣反喷现象,切割时还会产生大量的烟尘。虽然切割头内部有辅助气体吹出,可以减轻对聚焦镜片的污染,但还是不可避免地会有少量的烟尘或熔渣污染聚焦镜片。这些污染物会对镜片造成极大的损坏,由于镜片上粘附有污染物,降低了激光束的透过量,激光能量就会积聚在聚焦镜片的表面,在高能量下产生的热量足以使得镜片表面的镀膜很快被损坏,镀膜损坏后又造成镜片的透过率进一步降低,激光束能量就会在镜片上产生更大的积聚,使得镜片整体很快报废。清理镜片可以采用无水酒精、乙醚30%+无水酒精70%或者丙酮进行清洗。镜片清洁完毕后用洗耳球吹干,即可装入切割头。

聚焦镜通常由硒化锌(ZnSe)、砷化镓(GaAs)等材料制成,正常使用时不存在危险。但是当这些材料破损和热损坏时会产生毒性较大的硒化物和砷化物粒子,损害人体健康,因此损坏的和有缺陷的光学器件必须要妥善处理。当处理损坏的光学器件时应佩带乳胶手套进行操作。另外,镜片的镀层中可能含有氟化钍,该物质具有轻微的放射性。

此外,切割头喷嘴在使用过程中有可能会黏附一些熔渣颗粒或者在机床运动中造成碰伤缺损,这些现象都会造成切割头喷嘴与切割板面的距离产生变化,直接影响切割质量。因此,在擦洗镜片维护切割头喷嘴的同时,还要检查激光束与聚焦镜片是否同轴,然后再检查激光焦点与切割头喷嘴是否同轴。这是保证切割质量非常重要的一点。

(2)定期维护 定期维护的主要项目是外光路镜片的擦洗、冷却水的更换、机床运动机构的润滑油加注。

外光路镜片是指在激光切割机上激光器以外的所有镜片,包括反射镜片、圆偏振镜片、防反射镜片和聚焦镜片。这些镜片除了聚焦镜片要求每天擦洗一次外,其他的镜片应每个月擦洗一次,以保证镜片的清洁。

水冷机中的冷却水更换周期一般是3个月。夏天应每个月检查一次水箱中的水量,以免由于蒸发造成水箱缺水,如果缺水应及时补充。冬天在结冰的环境中使用水冷机时,应在冷却水中添加防冻剂。

激光切割机的机床运动部件属于精密运动部件,应保证长期处于可靠的润滑状态。大多数激光切割机都采用自动润滑方式进行定期加注润滑脂,如果是采用手工加注润滑脂的方式,则应每周加注一次。

5.数控激光切割机的操作安全检查

激光切割机操作前的安全检查如下:

1)激光切割机正面装有封闭式安全门,在机床正常运行时,安全门应关闭,操作人员严禁进入安全门内部,如果需要进入,应先关闭机床电源或使机床进入紧急停止状态。

2)工作台上料处有光栅栏保护开关,在机床加工工件时光栅栏不工作,当进行工作台交换、副床身需要动作时光栅栏才发挥作用,此时如果有人进入保护范围,工作台会停止工作,机床会报警。

3)激光切割的状态与周围环境等多方面的因素有关,因此,零件加工前一定要首先检查机床是否正常运行,并通过试车验证,在成批加工之前要先试割样件并确保无误。

4)操作机床之前,应仔细地检查输入的数据。如果使用了不正确的数据,机床可能发生误动作,有可能引起工件、机床的损坏甚至使操作者受到伤害。

5)CNC(计算机数字控制系统)和PMC(可编程机床控制系统)的参数都是机床厂家设置的,通常不需要修改,当需要修改时,应确保对改动的参数有深入的了解。设置了不正确的参数会引起机床的误动作,造成工件、机床的损坏或伤害操作者。(www.xing528.com)

6)在机床通电后,CNC装置尚未出现位置显示或报警画面之前,不要碰MDI面板上的任何键。MDI面板上的有些键专门用于维护和特殊的操作,按下其中的任何键,有可能使CNC装置处于非正常状态,在这种状态下起动机床,可能引起机床的误动作。

7)如果机床运行过程中出现异样情况,应该立刻停止运转。

8)机床出厂时CNC存储器中有部分程序是供控制机床使用的,不能随意更改和删除,否则会影响机床的正常工作。

6.数控激光切割机操作面板的使用

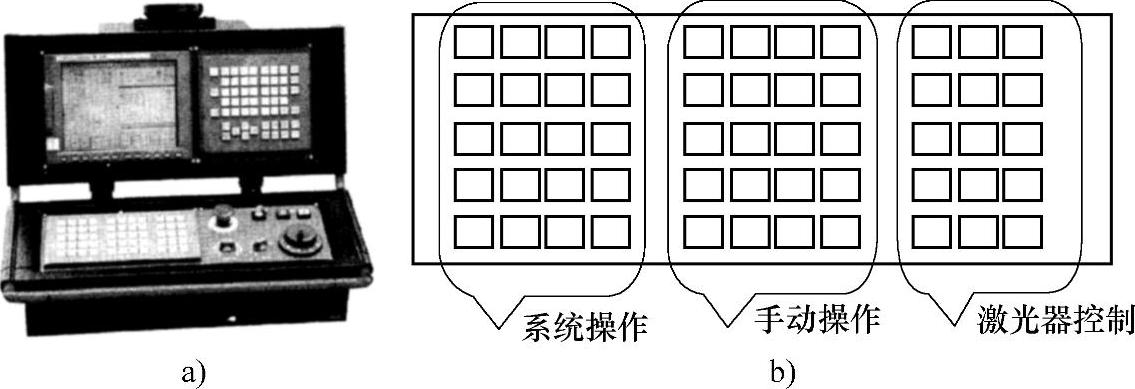

当激光切割机采用不同的数控操作系统时,其操作面板的内容及操作方法也不尽相同。此处以FANUC 18i-LB数控操作系统为例进行介绍。

图7-44a所示为数控系统操作盒的外形,其中,操作面板上的55个按键主要分为三大区域,各区域按键的分布如图7-44b所示,各区域每个按键的功能主要为:

图7-44 数控系统的操作

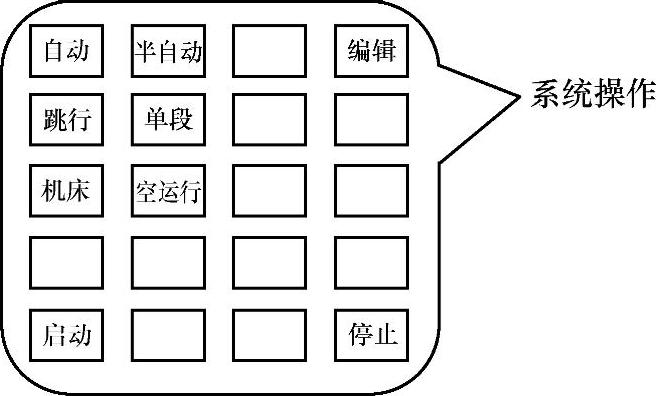

图7-45 系统操作面板中操作按键分布

(1)系统操作区域 该区域按键如图7-45所示。操作面板中各个按键的功能和作用如下:

1)[自动]按键。用编程程序运行CNC机床,执行存储在CNC存储器中的程序。

2)[半自动]按键。用编程程序运行CNC机床,执行MDI面板输入的程序。

3)[编辑]按键。编辑储存CNC系统中的程序。编辑操作包括程序中字的检索、插入、修改、删除和替换,同时还包括和整个程序有关的编辑。

激光切割机在执行加工程序时,如果在机床暂停后进行加工程序的编辑(修改、插入或删除),此后再次起动机床恢复自动运行时,机床将会发生不可预料的动作。一般来说,加工程序在使用过程中不要进行修改、插入或者删除的操作命令。

4)[跳行]按键。该功能一直有效,在程序段中以“/”开头的程序段不被执行。

5)[单段]按键。在单段方式下,程序启动后系统只执行一行程序段后就会暂停。单段方式用于一段一段地执行程序来检查程序的正确性。

6)[机床锁住]按键。执行程序时机床各轴被锁定,机床不进行运动,但显示器上将显示每一运动的位移变化,用于检查程序的正确性。

7)[空运行]按键。切割头按照指定的速度移动,但与程序中指定的进给速度无关。该功能用来检查切割头移动的路径是否正确。

8)[启动]、[停止]按键。用于启动和停止自动加工的程序,程序结束后自动停止。在程序运行过程中按下停止按键会中断程序的执行。

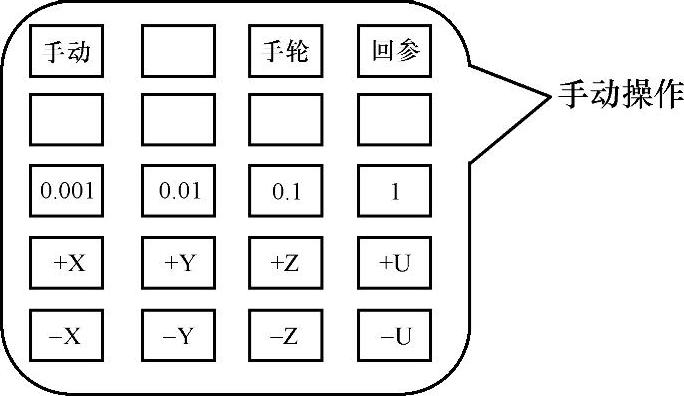

(2)手动操作区域 该区域按键如图7-46所示,手动操作面板中各个按键的功能和作用如下:

1)[手动]按键。选择手动方式,持续按下操作面板上的轴和轴方向选择按键,就可以使切割头沿所选轴的所选方向连续移动。

2)[手轮]按键。用于使各轴按固定的脉冲增量进给。其中按键[0.001]、[0.01]、[0.1]、[1]用于选择在手轮方式下进给的增量,单位为mm。刚切换到手轮方式时,默认以最小增量单位移动。

图7-46 手动操作面板中操作按键分布

3)[+X]、[+Y]、[+Z]、[+U]、[-X]、[-Y]、[-Z]、[-U]按键。用于在手动方式下执行按键上所标示各轴的正方向和负方向的移动。在手轮方式下各轴正方向按键则是用于手轮进给轴的选择。

当手动操作机床时,要先确定切割头和工件的当前位置并保证正确地指定了运动轴的方向和进给速度。由于切割头位置较低时有可能会撞到翘起的工件,故切割头位置过低时,x、y轴会锁住并停止运动,只有将切割头抬起到一定高度(坐标大于100mm)后才可以运动x、y轴。此外,手动操作机床时保护安全门不起作用,因此要小心控制机床运动,操作人员不能进入安全门内部,应处于安全区内。

图7-47 激光器操作按键分布

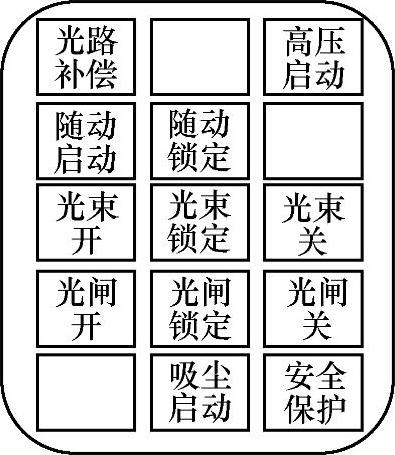

(3)激光器操作区域 该区域按键如图7-47所示。激光器操作面板中各个按键的功能和作用如下:

1)[光路补偿]按键。用于在手动方式下启动光路补偿功能。如果光路补偿没有启动,系统会报警。

2)[高压启动]按键。用于开启和关闭激光器的高压放电。

3)[随动启动]按键。在手动方式下启动z轴到随动状态,主要用于调整随动间隙。

4)[随动锁定]按键。在随动锁定状态下,随动不启动,切割头不会保持与板材表面的距离恒定。

5)[光束开]、[光束锁定]、[光束关][光闸开]、[光闸锁定]、[光闸关]按键。光束和光闸开关用于显示激光输出的状态,在光束和光闸关闭的状态下激光头部分没有激光,光束和光闸锁定生效时始终保持激光束关闭和光闸关闭的状态,此时不会有激光输出。

在实际加工切割时需要解除锁定状态,否则无法输出激光束进行切割,在开机时默认光束和光闸都是处于锁定状态。

6)[安全保护]按键。在自动和半自动方式下,如果安全门没有关闭系统会报警,程序不能启动,这时按下该按钮,会屏蔽安全门报警,可以启动程序。必须注意此时不能有人进入安全门内部,该功能主要在调整切割头时使用。安全门起到屏蔽激光辐射、阻挡灰尘和溅渣的作用,正常加工零件时一定要将安全门关闭。

(4)紧急停止按钮 在激光切割机操作面板上有一个红色蘑菇头状按钮,此为紧急停止按钮。按下此按钮时机床将处于紧急停止状态,各轴立刻停止运动,激光高压也同时关闭。当机床遇到特殊紧急情况需要立刻停止运行时应按此按钮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。