(1)切削加工顺序的安排

机械切削加工顺序的安排,应考虑以下几个原则。

1)先粗后精。当零件需要分阶段进行加工时,先安排各表面的粗加工,中间安排半精加工,最后安排主要表面的精加工和光整加工。由于次要表面精度要求不高,一般在粗、半精加工即可完成。对于那些与主要表面相对位置关系密切的表面,通常多置于主要表面精加工之后进行加工。

2)先主后次。零件上的装配基面和主要工作表面等先安排加工。而键槽、紧固用的光孔和螺孔等由于加工面小,往往又和主要表面有相互位置要求,一般应安排在主要表面达到一定精度之后(如半精加工之后),但应在最后精加工之前进行加工。

3)基面先行。每一个加工阶段总是先安排基面加工工序,以便后续工序用此基面定位,加工其他表面。

4)先面后孔。对于模座、凸凹模固定板、型腔固定板、推板等一般模具零件,平面所占轮廓尺寸较大,用平面定位比较稳定可靠。因此,其工艺过程总是首先选择平面作为定位精基准面,先加工平面再加工孔。

(2)热处理工序的安排

模具零件常采用的热处理工艺有退火、正火、调质、时效、淬火、回火、渗碳和氮化等。按照热处理的目的,将上述热处理工艺可大致分为预先热处理和最终热处理两大类。

1)预先热处理。预先热处理包括退火、正火、时效和调质等。这类热处理的目的是改善加工性能,消除内应力和为最终热处理作组织准备,其工序位置多在粗加工前后。

2)最终热处理。最终热处理包括各种淬火、回火、渗碳和氮化处理等。这类热处理的目的主要是提高零件材料的硬度和耐磨性,常安排在精加工前后。

(3)辅助工序的安排

辅助工序包括工件的检验、去毛刺、清洗和涂防锈油等。其中,检验工序是主要的辅助工序,它对保证零件质量有极重要的作用。检验工序应安排在以下几个位置。

1)粗加工全部结束后,精加工之前。

2)零件从一个车间转向另一个车间前后。

3)重要工序加工前后。(https://www.xing528.com)

4)零件加工完毕之后。

钳工去毛刺一般安排在易产生毛刺的工序之后,检验及热处理工序之前。清洗和涂防锈油工序安排在零件加工之后,进入装箱和成品库前进行。

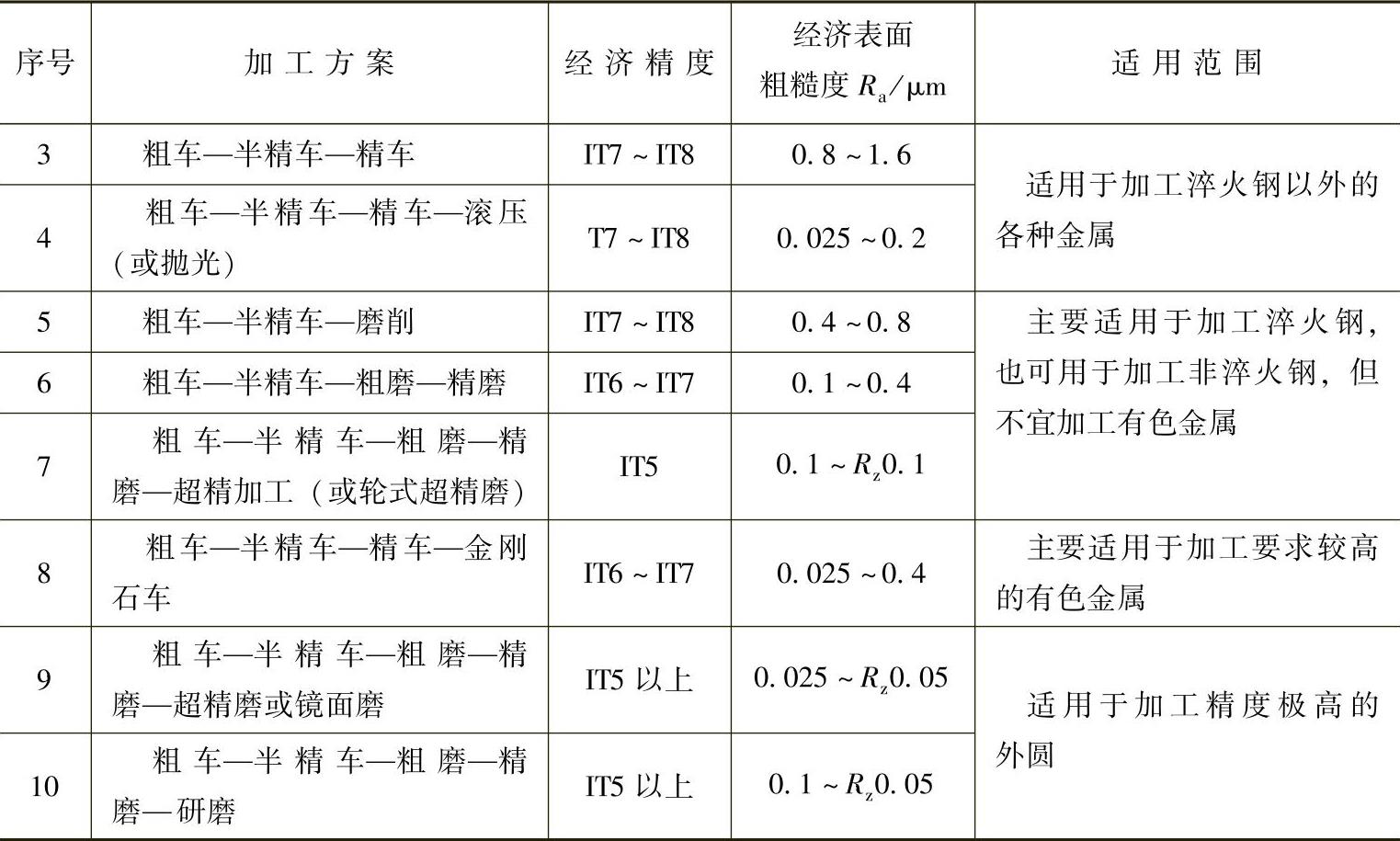

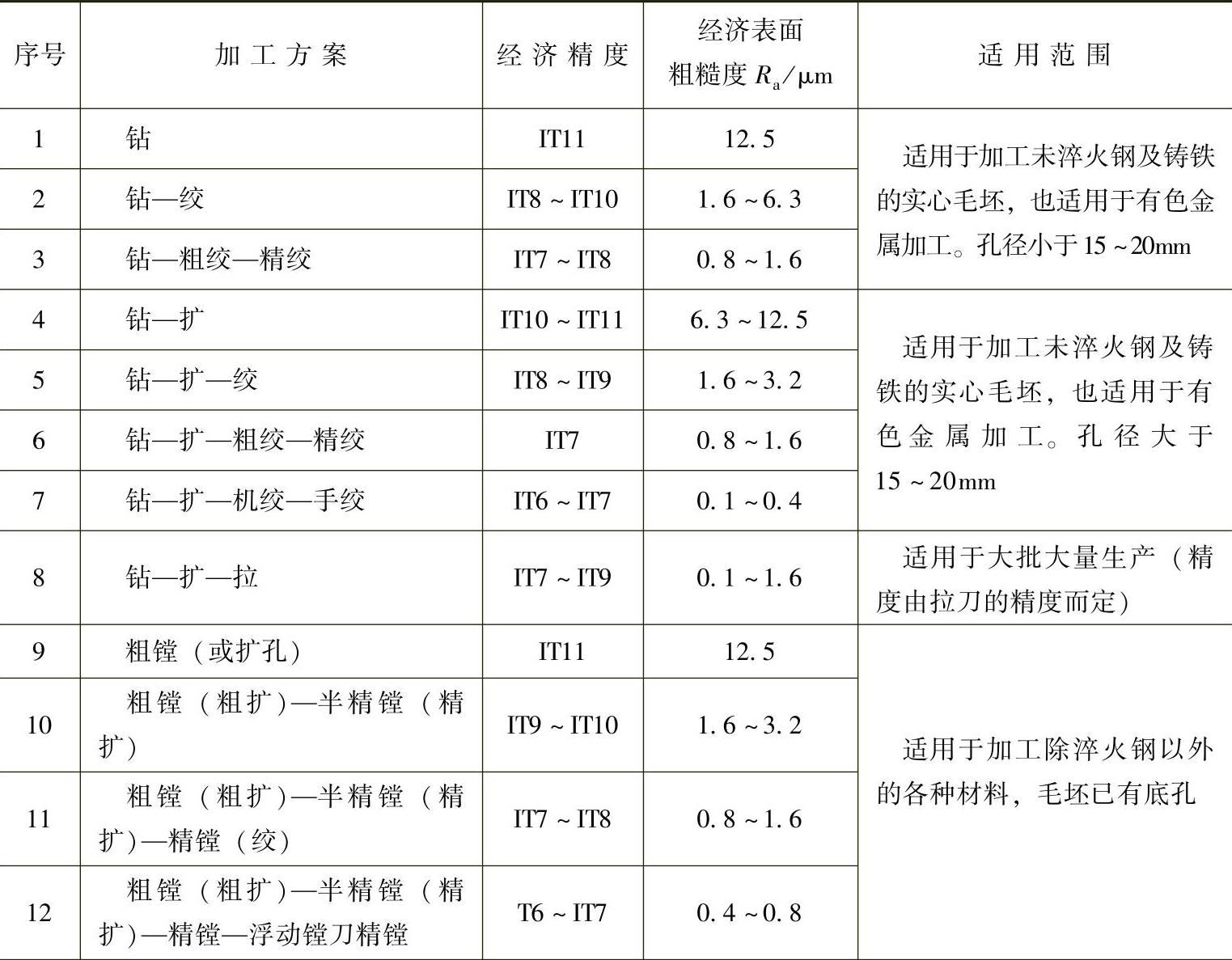

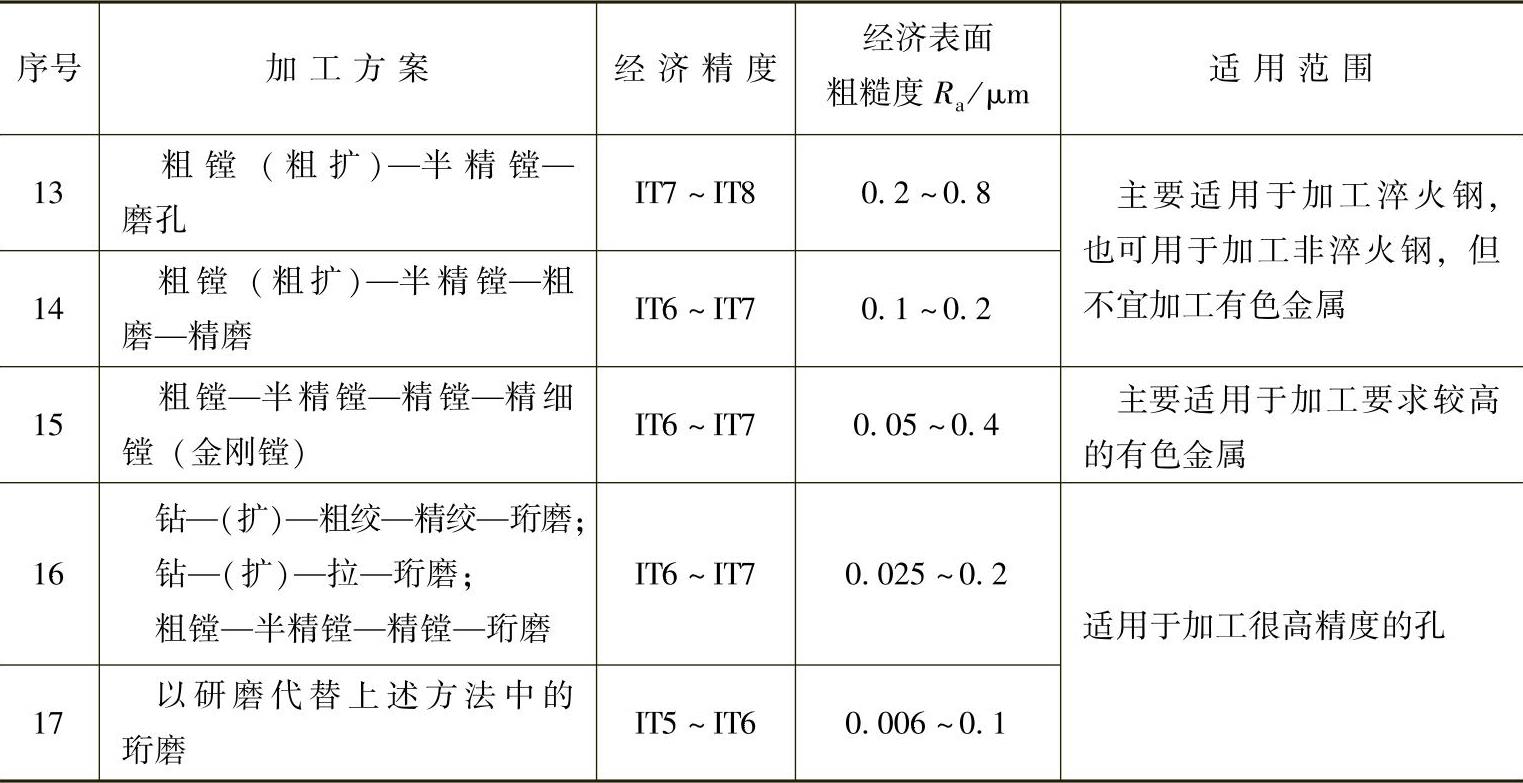

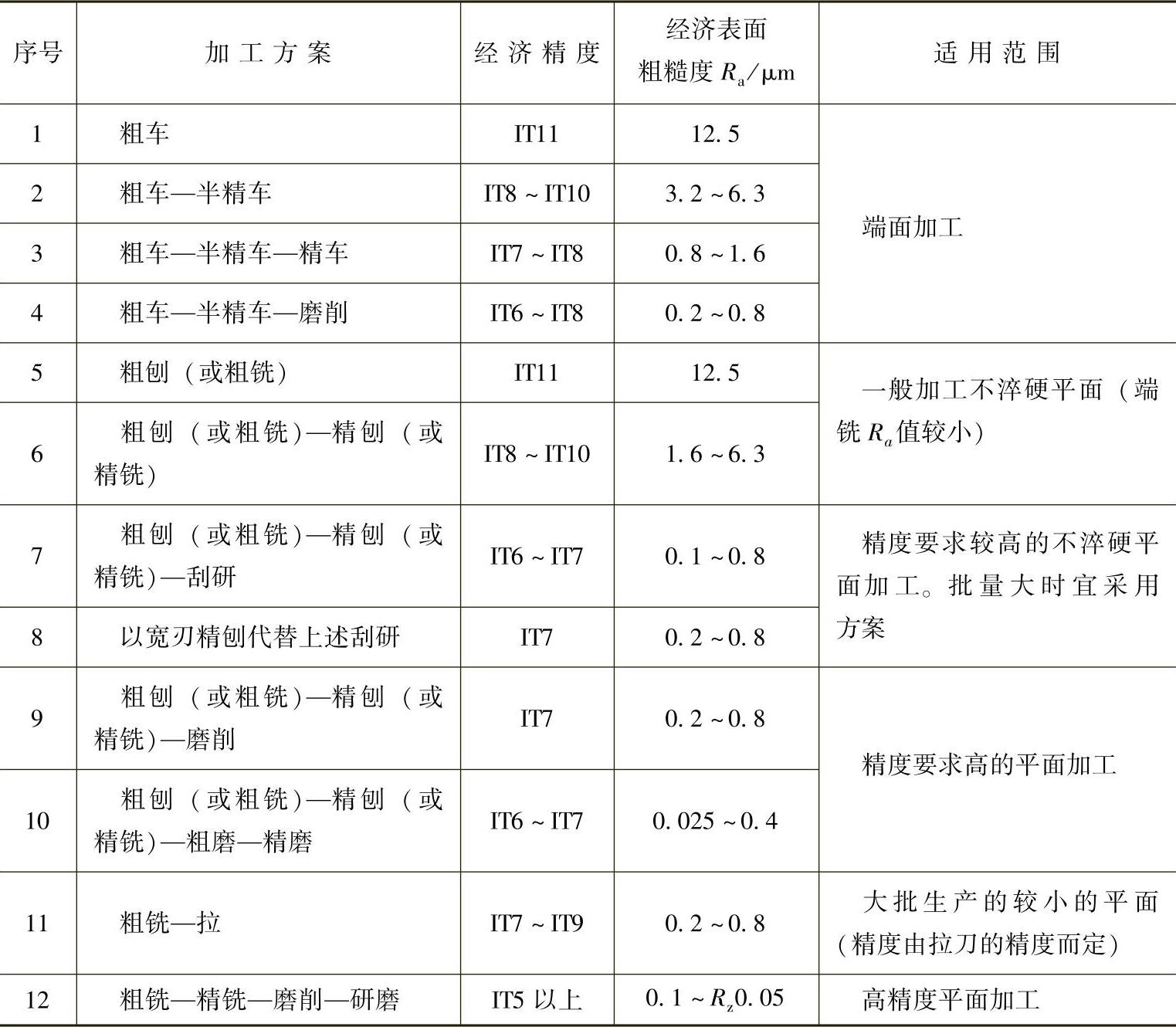

外圆表面、内孔表面、平面三种简单几何表面的常用加工方案见表2-4~表2-6。

表2-4 外圆表面加工方案

(续)

表2-5 内孔表面加工方案

(续)

表2-6 平面加工方案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。