为适应人类社会可持续发展的需要,汽车正向着轻量、安全、无公害、高速、节能、舒适、多功能、低成本及长寿命方向发展。汽车的节能途径主要有提高发动机效率、减少行驶阻力、改善传动机构效率及减轻汽车自重,其中,减轻自重的潜力较大减轻自重可以通过改进汽车结构使零件薄壁化、中空化、小型化或采用轻量化材料。

从汽车制造的用铝水平看,20世纪80年代,每辆汽车平均用铝55kg,90年代每辆车用铝130kg,2000年每辆车用铝为270kg。铝合金作为典型的轻质材料已经广泛应用于各种汽车上。如美国福特公司的“林肯”牌1981年型车,其铝合金零件就达90kg英国利兰汽车公司和奥康铝材公司合作生产的ECW三型铝合金汽车,仅重665kg,加速性、燃油经济性均较好。每百公里油耗仅为7.06L。国外汽车的铝合金部件主要有活塞、气缸盖、气缸体、离合器壳、油底壳、保险杠、热交换器、支架、车轮、车身板及装饰部件等,奥迪公司已推出了A8全铝车(见图6-1)。

图6-1 奥迪A8全铝车

汽车铝材用量的增加所带来的效益主要体现在以下几方面:

(1)促进汽车轻量化,节能降耗,有利环保 通常使用1kg铝合金,汽车自重要下降2.25kg。对于1300kg重的轿车,若其重量下降10%,其燃料消耗可降低8%,或者说每行驶100km,就可节省0.7kg汽油。美国目前每辆轿车用铝合金至少100kg,可减重225kg,一辆轿车使用10年就可节约6.3t汽油,效益可观。

(2)铝合金零部件可回收再利用,进一步节约能源 通常铝合金的回收率不低于85%,有60%的汽车用铝合金来自回收的废旧料,至2010年,这一数值已上升至95%左右。再生铝合金的生产能耗只有电解原铝的3%~5%,因此可节约铝生产过程中所需要的大量能源。

(3)增加耐蚀性,延长使用寿命 铝及铝合金在常温自然条件下,表面就可生成一层致密的氧化膜,此氧化膜的生成可阻止铝及铝合金基体进一步和空气当中的氧气发生反应,因而经表面处理的铝材其耐蚀性、耐氧化性能大大高于钢铁材料。某些铝质汽车零部件,不需防腐处理就可达到汽车的服役年限。由于铝合金的耐蚀性较好,相应地延长了零部件的使用寿命。同时,铝合金具有优良的表面处理性能,适合于氧化着色喷粉、涂漆等多种表面处理工艺,不仅能进一步增强其耐蚀性,而且可大大改善汽车的外观,美化汽车,增强个性化。 (4)有助于提高汽车行驶的平衡性和安全性 减轻车重可提高汽车的行驶性能美国铝业协会提出,如果车重减轻25%,就可使汽车加速到60km/h的时间从原来的10s减少到6s,使用铝合金车轮可使震动变小,从而可以使用更轻的反弹缓冲器;另外,由于使用铝合金材料是在不减少汽车容积的情况下减轻汽车自重,因而使汽车更稳定,在受到冲击时铝合金结构能吸收、分散更多的能量,因而更加安全和舒适。

1.在汽车轮毂上的应用

随着ABS(防抱死制动装置)安装普及率的提高,车辆设计者又提出了减轻非悬架系统部件重量的要求,从而促进了铝合金车轮的使用。目前国外铝合金车轮的安装率为30%~50%。铝合金车轮目前主要采用重力铸造、低压铸造。

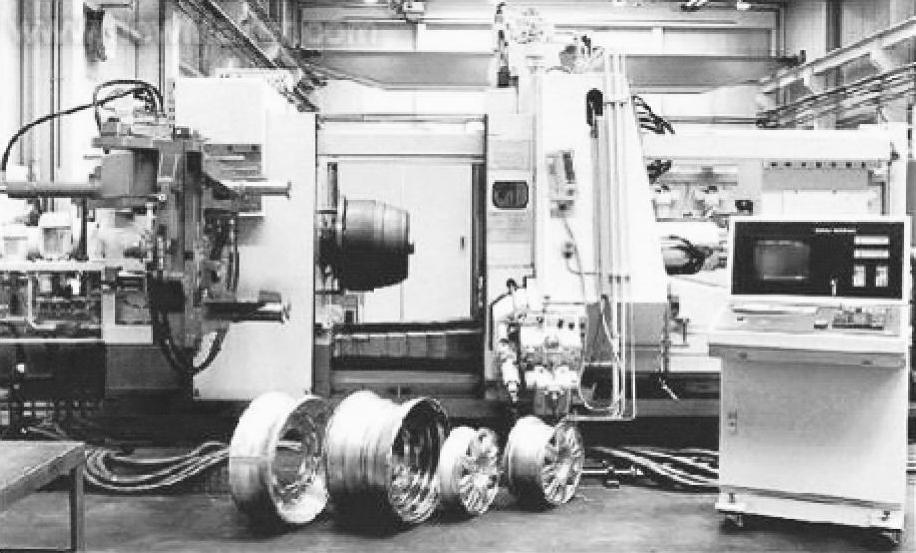

日本企业开发出惰性气体的低压铸造技术“HIPAC-1”,且此技术已引入生产线用于铝轮毂的生产。鲍许公司用铝板(Al-MgSi1 F31)制造了分离车轮,比铸造车轮轻25%,成本也减少25%。美国的森特莱因·图尔公司用分离旋压法试制出整体板材(6061)车轮,仅重4.3kg。且旋压加工所需时间每个不到90s,且不需组装,具有和轧材同样的强度和铸件同样的经济性,适合大批量生产,市场前景广阔。如图6-2所示的是德国莱菲尔德轮毂旋压机及其制造的轮毂。

2.在汽车车身中的应用

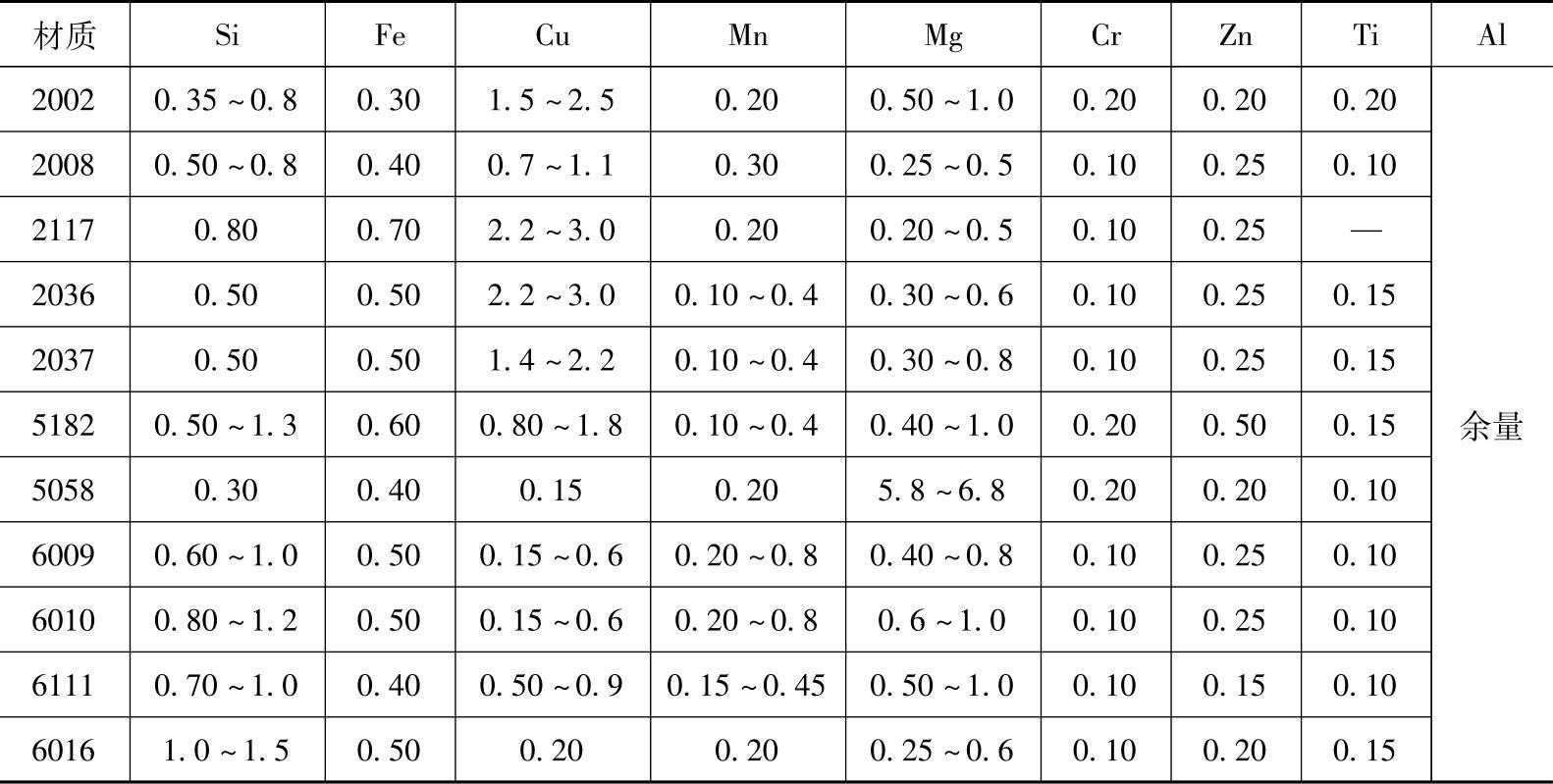

车身占整车重量的比例很大,降低车身的重量对整车轻量化非常有利。近年来为进一步满足汽车工业的要求,日本在4000系的Al-Si合金、6000系的Al-Mg-Si合金、7000系的Al-Mg-Zn合金、Al-Zn-Si-Mg-Cu合金中加入微量的Cu、Ni、Mn、Cr、Zr等可提高强度及成形性的元素,同时改进铸造、轧制及热处理工艺,克服铝合金材料本身加工成形时的不足,经调整后的合金板材不仅具有较高的强度,而且具有良好的成形性能,可作为汽车车身、车轮、油箱、铝罐、机器盖板、电机壳体等材料,例如,(6000系)热处理合金和Al-Mg系(5000系)非热处理合金,前者通过涂装烘干(170~200℃、20~30min)工序后强度得到提高,主要用于外板等注重强度、刚性的部位,后者成形性优良,主要用于内板等形状复杂的部件。表6-1是欧美国家车身用铝合金的牌号及化学成分。

图6-2 德国莱菲尔德轮毂旋压机与制造的轮毂

表6-1 欧美国家车身用铝合金的牌号及化学成分(质量分数,%

我国1980年开始研制全铝车身,首先在某些大客车上实现了车身的铝化,之后又成功地研制出高档轿车用钢铝车门,其中,车门的门框、窗框采用铝合金型材,内衬板采用铝合金板材,车门外蒙皮采用钢板。

大客车车身框架采用6×××系铝合金型材,客车框架是将型材通过焊接来制造的,6×××系合金属于可热处理强化合金,热成形性能好、中等强度、挤压成形后耐蚀性能较好。大客车蒙皮材料选用3×××系铝合金,该系铝合金为不可热处理强化合金,中等强度,压力加工和成形性、耐蚀性都较好。

小轿车用的车门边框和车窗框架也选用了6×××系合金,车门框架是将该系合金型材在模具上冷弯成形,再经过高精度全自动机器人焊接而成的。这种合金型材在冷弯时强度较低,冷弯完成后,随着时间的推移,合金强度会逐渐提高,最后达到规定值车门内衬板则选用5×××系合金板材,该系合金属于中强合金且不可热处理强化,其焊接性能、耐蚀性和成形性能较好,车门制造厂要将板材经多道次冲压,冲成所要求的复杂形状,然后再经自动焊接机器人将内衬板和车门边框焊接在一起。

低密度、高强度、高弹性模量、焊接性和超塑性优良的Al-Li合金,以及基于低噪声的需要并有助于轻量化而开发的铝防振板等,也有望用于车身壁板。

目前,我国汽车车身的铝化已得到快速发展,市场前景非常广阔。据调查,2004年我国用于全铝车身的型材就达2000t以上,板材超过3000t。随着我国汽车工业的飞速发展,车身铝化程度还会大大提高,车身用铝材的数量和品种会进一步大幅度增加。

汽车车身的板材压力制品尺寸大、形状复杂,主要通过深冲和鼓凸两种方法复合成形,以鼓凸成形为主,这样可避免以深冲为主时常出现的压皱等不良形状。铝合金车身板的结合有焊接、粘接或二者兼用等方式。

3.在热交换器中的应用

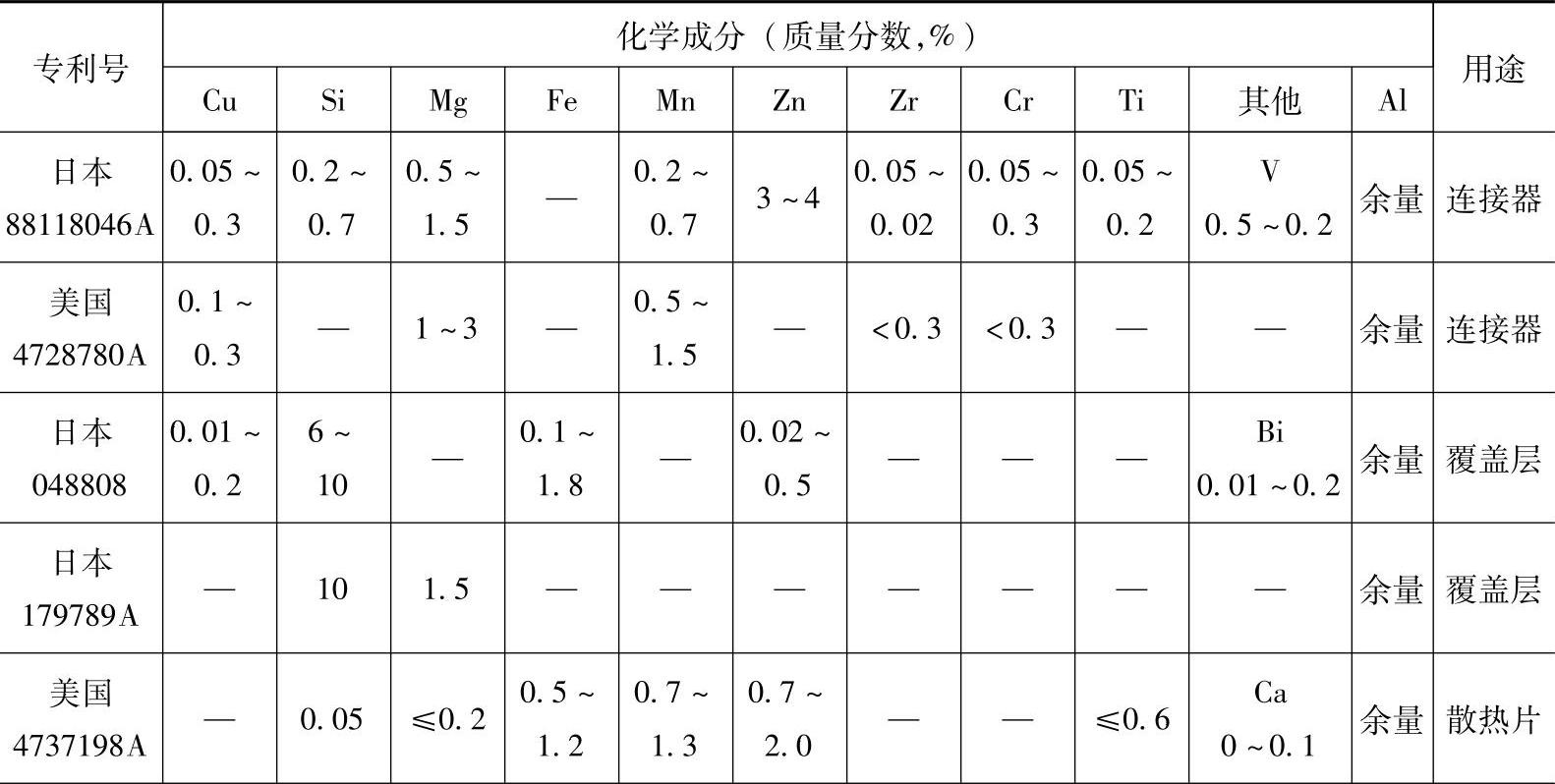

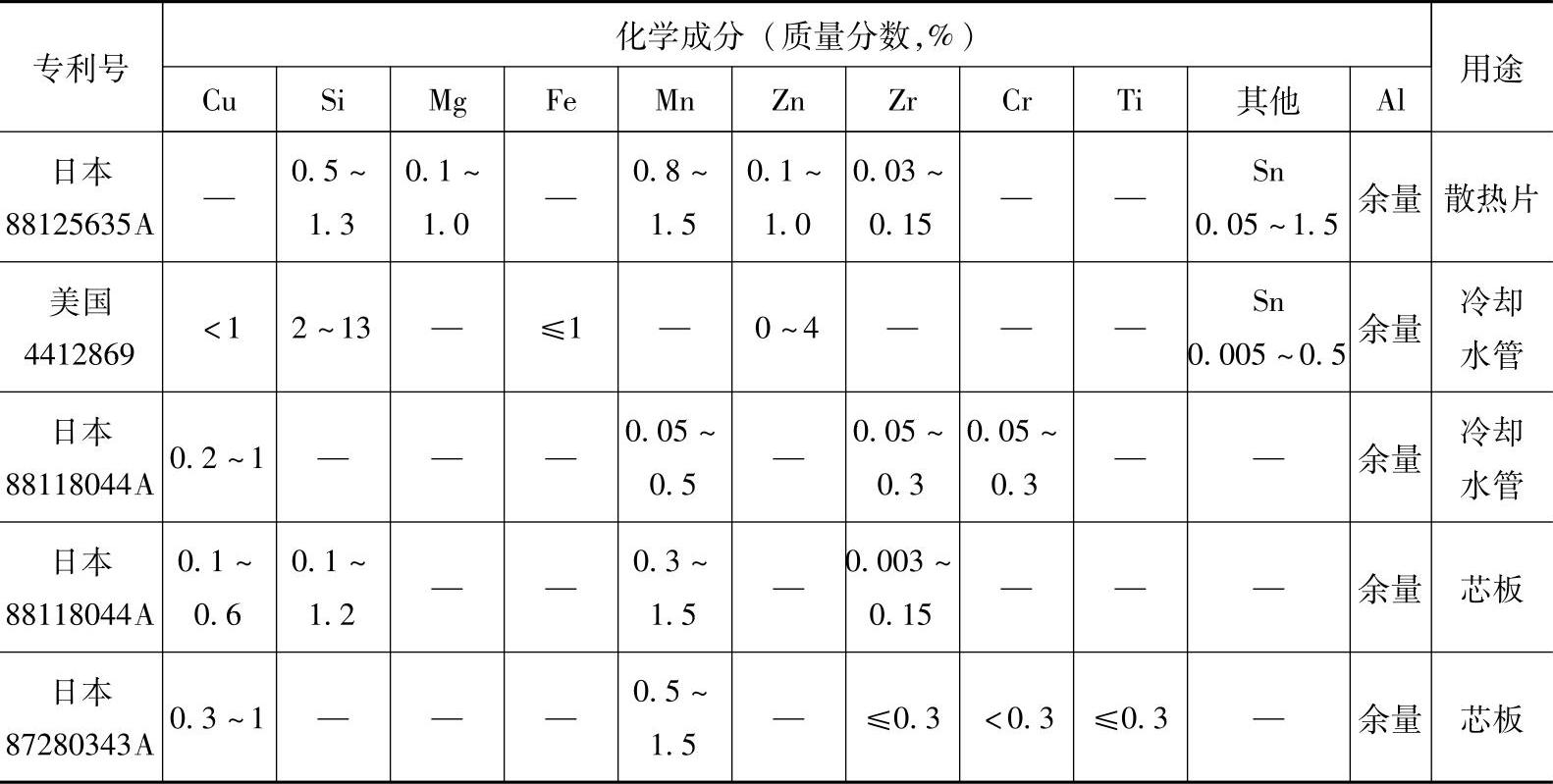

1980年以前国外汽车用换热器主要采用铜质材料,由于铝较铜的密度小(仅为铜的1/3)且造价低,故散热器逐渐由铜质材料改为铝质材料。到了20世纪80年代中期,全铝汽车换热器在国外得到了广泛应用,其中,欧洲铝换热器占99%,美国占60%。到了90年代,欧洲汽车用空调器几乎全部是铝质的,日本汽车空调器的铝化率也达100%。全铝换热器在外形尺寸相同的情况下,较铜质的轻2/3。在散热器铝合金的用材方面,日本一般使用A3003、A6951、A1050;美国倾向使用AA3003、AA3004 AA5005和AA5052。表6-2是美国及日本散热器用铝合金的化学成分。

表6-2 美国及日本散热器用铝合金的化学成分

(续(https://www.xing528.com)

全铝换热器所用的铝合金加工材有复合箔(带)、光箔、板、管和棒。成品换热器的制造方法有机械装配式和钎焊式两种。复合箔、带(以下简称复合箔)是制造换热器所必需的、最重要的材料,其生产周期长,工序多、工艺复杂。该材料通常由三层金属组成,外层选用4×××系合金,常用4045、4004、4104、4047合金;芯层选用3×××系合金,常用3003、3005合金,常用结构为4045/3003、4045/3005、4004/3003 4104/3003、4047/3003,包覆率各生产厂要求不同,一般在4%~30%范围内。

口琴管是组成全铝换热器的重要材料之一,其截面类似口琴,故称为口琴管。冷却介质在口琴管的内部流通以达换热目的。该类材料通常选用1×××系和2×××系合金来制造(2×××系合金时含Cu较低)。口琴管的孔数越多、壁越薄就越难于制造目前此类材料最薄壁厚只有0.3mm,最多孔数可达25个。该材料是通过热挤压或连续挤压(盘卷)制造的。

接头用圆管主要为3×××系和6×××系,要求有一定力学性能,加工冷弯时不开裂。接头螺母主要用6×××系和7×××系的12、14、18、24mm等六角棒,要求焊接性能好、硬度高、车削性能优良。

铝合金复合板主要用于制造换热器的隔板或端板,可进行单面或双面包覆,合金的组成和复合箔相同,其皮材为4×××系合金,芯材为3×××系合金,通常使用厚度为0.5~3.0mm,包覆率为4%~20%。

我国换热器用铝材的制造业从1990年初开始起步,全铝换热器制造厂从国外引进的多条生产线都具有20世纪90年代先进水平。在引进消化、吸收的基础上,我国研制开发出了自己的汽车热交换器生产线及其所需的配套材料,如复合板、圆管、六角棒口琴管等铝材。目前,我国汽车用水箱、散热器等零部件的铝化率已超过60%,随着汽车工业的发展,铝化率的程度还会大幅度增高。

4.在发动机上的应用

过去主要是活塞、连杆、摇臂等发动机零件上使用铝合金材料,近年来,占发动机总质量25%的气缸体正在加速铝合金化。气缸盖和气缸体是发动机中用铝合金代替铸铁而减重最多的零件,预计铝合金缸体的产量将会不断地增长。美国福特汽车公司制造的V-6发动机,铝合金材料的用量超过45kg,其缸体、缸盖、活塞、进气歧管等都采用铝合金材料制造,日本某汽车厂生产的2.0L发动机每台铝合金材料用量约26kg,发动机本体的铝合金化率为17%,若气缸体采用铝合金化后,铝合金材料的用量将增加0.8倍,可减轻发动机重量20%。日本本田公司采用新的压铸技术,成功地使气缸体达到了100%的铝合金化。新近开发的Al-(20%~25%)Si系耐热耐磨铝合金Al-(20%~25%)Si-(Fe,Ni)和Al-(7%~10%)Fe系耐热铝合金等正在用于制作活塞、连杆、气缸套等发动机零部件。近年来,铝基复合材料(MMC)发动机零部件也已经开始工业应用。

1983年日本丰田公司用氧化铝、硅酸铝短纤维局部增强铝活塞代替传统的铝活塞用于丰田汽车上获得了成功。这种活塞的高温强度、热稳定性明显提高,抗咬合性和导热性好、疲劳强度较高,热胀系数比普通铝活塞低8%~15%,从而减小了气缸间隙降低了噪声。1985年,ArtMetal公司的复合材料活塞的月产量已达10万件,其活塞的最大直径达200mm,主要用于8种系列的丰田车用柴油机上。1984年英国AE公司也推出了陶瓷纤维增强铝活塞的样品。

连杆是发动机的运动件,减轻其重量可降低噪声,减小发动机的振动,使发动机有更快的反应特性。日本本田公司为其国内市场家庭用小汽车研制的不锈钢纤维增强铝合金连杆,质量比锻钢连杆减轻了27%,发动机的功率、反应特性提高,振动得到改善目前其用量已达5万根。

在气缸体中的应用有两种方法:

①利用液态铝合金浸渗气缸套预制件。

②单独制造铝基复合材料气缸套,然后在后续的铸造过程中再将复合材料气缸套嵌铸入气缸体中。

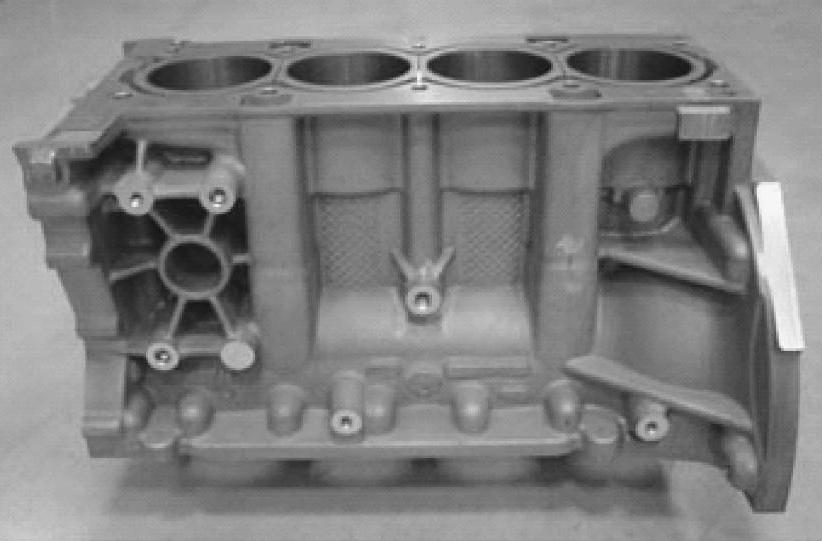

用上述两种方法制造的铝基复合材料气缸套,减轻了缸体的重量,并减轻了缸套和活塞的磨损,提高了发动机的效率。图6-3所示的是铝合金汽车发动机缸体。此外,铝基复合材料还在汽车摇臂、悬架臂、车轮、驱动轴、制动卡钳、阀盖、凸轮座、气门挺杆等零件中获得了实际应用。

图6-3 铝合金汽车发动机缸体

5.在汽车空调中的应用

传统汽车空调的散热片主要采用1050、3003和7072等铝合金材料板材厚度通常为0.12~0.15mm。铝材状态为O或HX4。散热片和管体的组合采用钎焊法完成。目前所用的铝合金热交换器的散热片是新的铝合金材料,经钎焊加热后不变形,具有良好的耐下垂性,对管体也有良好的阳极保护效果,其成分见表6-3。

表6-3 新型散热片铝合金成分

将成分合格的铸锭经匀热-热轧-冷轧-中间退火-最终冷轧,制成0.13mm厚板材即可用于制备散热片的原料。另外,空调中的热交换器管也是用铝合金制成的。

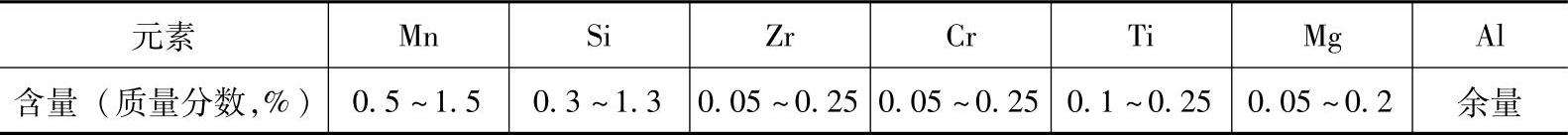

日本三菱铝业公司研制的一种高强度,耐蚀性极佳的热交换器管已经在大量应用这种铝合金的成分如表6-4所示。

表6-4 热交换器管的化学成分

6.悬架系统零件的铝合金化

减轻悬架系统重量时,要兼顾行驶性,乘坐舒适性等。铝合金化应和其机构的改进同时进行,例如下臂、上臂、横梁、万向节类零件及盘式制动器卡爪等已使用6061T6铝合金锻件和AC4C、AC4CH等铝合金挤压铸造件,质量比钢件小40%~50%;动力传动框架、发动机安装托架等已采用6061T6等铝合金板材使其轻量化;保险杠、套管等已使用薄壁、刚性高的双、三层空心挤压型材(7021、7003、7029和7129等铝合金)传动系中传动轴、半轴、变速器箱在采用铝合金以轻量化和减少振动等方面取得了很大进展,并有进一步铝合金化的趋势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。