1.镀层的耐蚀性试验及分析

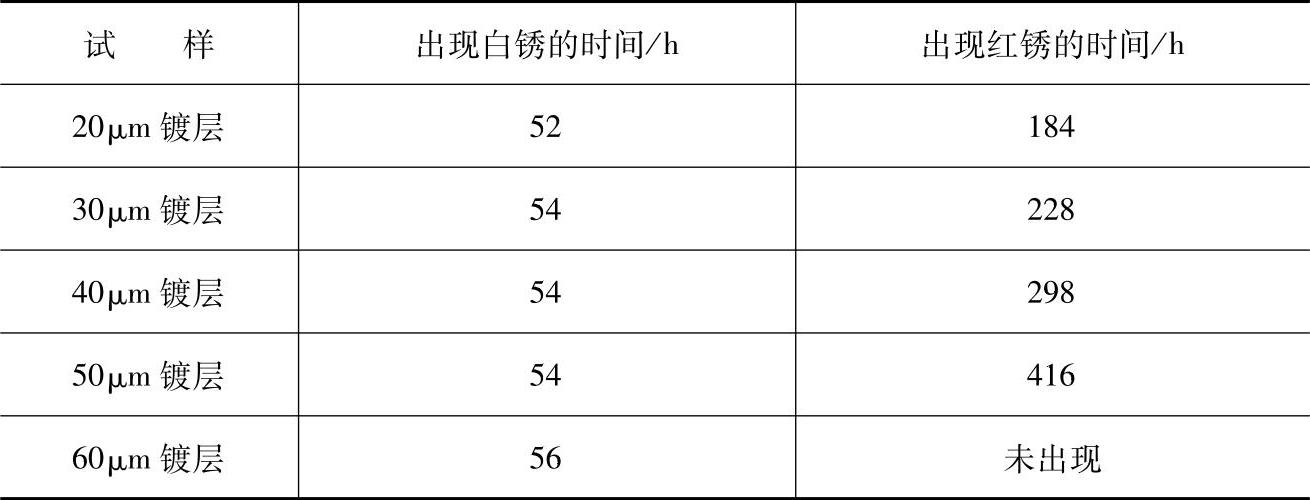

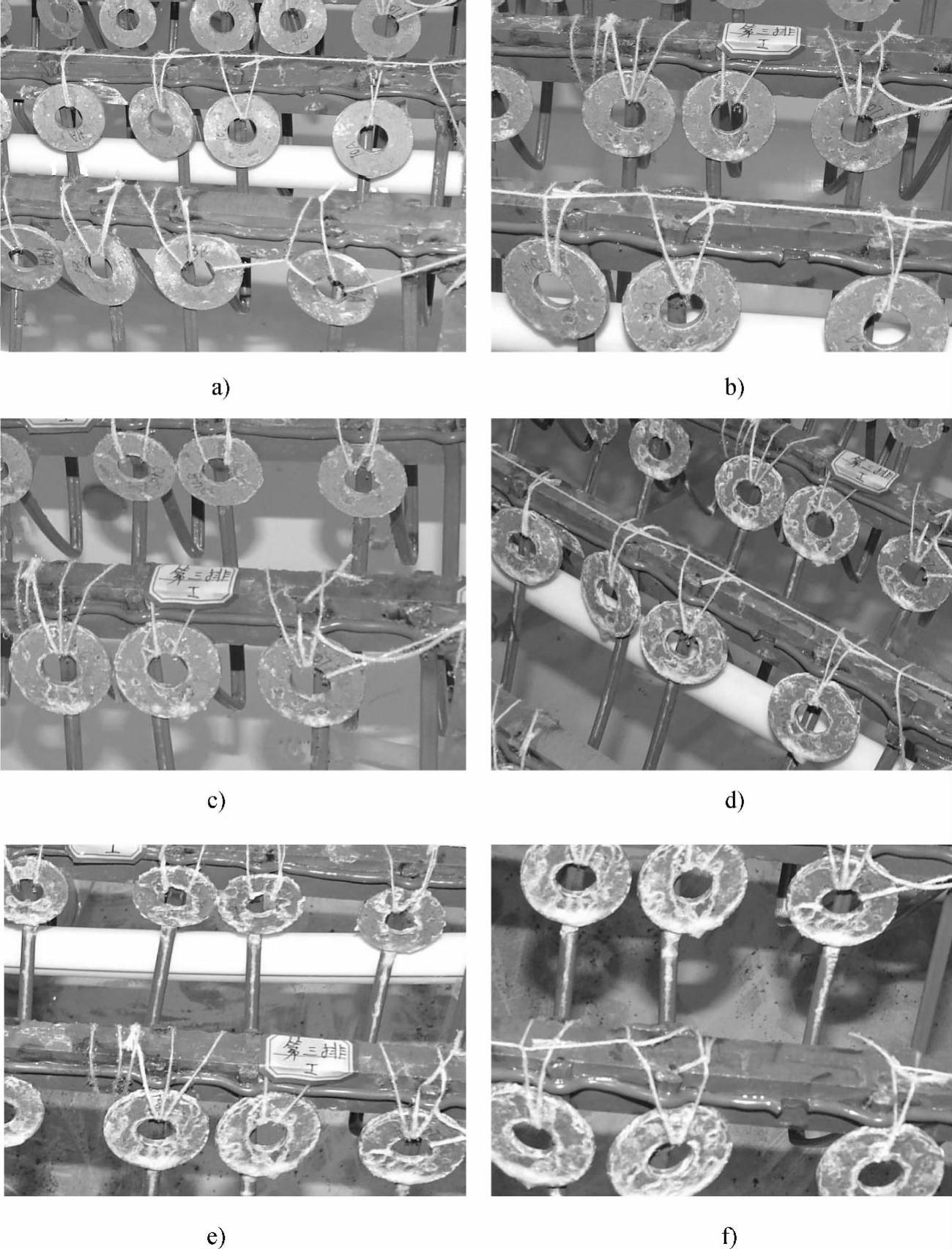

不同厚度机械镀锌层600h中性盐雾试验结果见表5-6。试验过程连续喷雾24h为一个周期,试验共进行25个周期,试验后期每隔3个周期变换试样在盐雾箱中的位置,以消除排放位置因素对试验结果的影响。从表5-6中可以看出,不同厚度的机械镀锌层均在1个周期后出现点状白锈(见图5-32)。随着盐雾时间的延长镀层表面的白锈面积逐渐扩展增大,甚至到600 h时未出现红锈的试样表面已覆盖厚厚一层白锈。取出试样将表面的白锈产物去除后,发现白锈产物下面仍存在完整的镀锌层。在实际情况下,镀锌层表面出现的白锈一般为因为潮湿环境引起而形成的碱式氧化锌为主的白色或灰白色腐蚀产物[36],这种白锈对镀锌层试样的耐腐蚀寿命没有影响,机械镀锌标准(JB/T 8928—1999)[37]中对镀层(未钝化)出现白色腐蚀产物的时间没有要求,热浸镀锌标准(GB/T 13912—2002)[38]中规定:潮湿条件下储存的镀锌工件,表面允许有白锈存在。但当镀层有特殊要求时,应进行镀后钝化处理,以提高镀层的抗白锈能力,如当镀层钝化后中性盐雾试验96h试样表面没有出现白锈(见图5-33)。从表5-6中还可看出,随着镀层厚度的增加,镀层试样出现红锈的时间逐渐延长,不同厚度的镀层试样均能达到相关技术要求,当镀层厚度增至60μm时,镀层表现出优异的耐盐雾腐蚀性能(见图5-34)。

表5-6 机械镀锌层600h中性盐雾试验结果

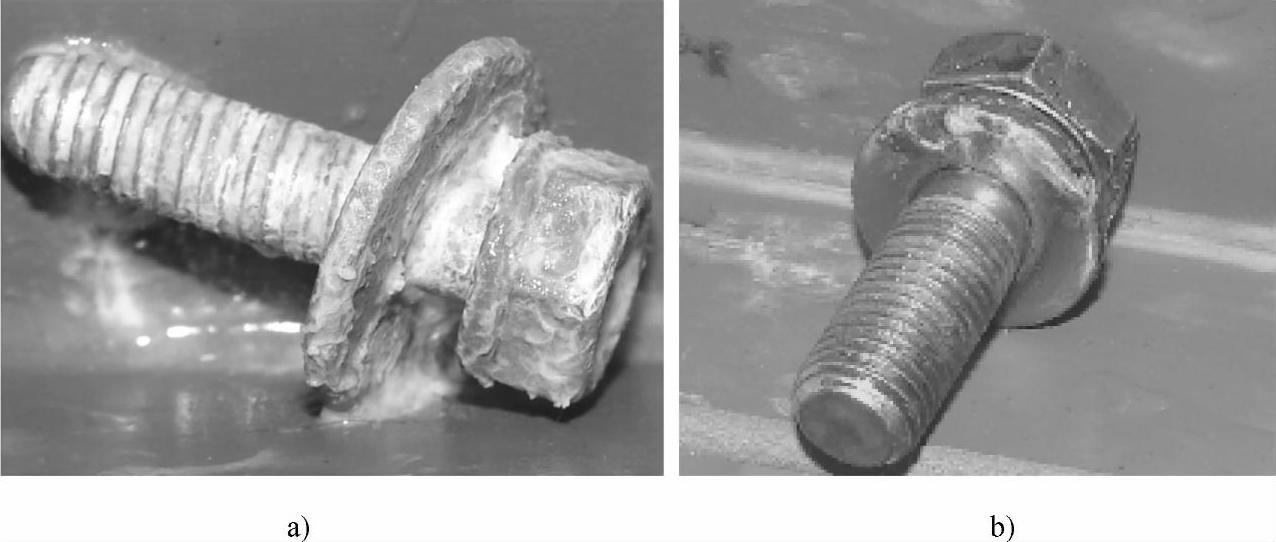

图5-35所示为机械镀锌层试样(MP)、热浸镀锌层试样(HP)、电镀锌层试样(EP)和基体(材质Q235)的电化学极化曲线。从图中可以看出,三种镀锌层的自腐蚀电位较基体的自腐蚀电位要低,故机械镀锌层同热浸镀锌层、电镀镀层一样可以为基体提供牺牲阳极保护作用。三种镀锌层在35g/L的NaCl溶液中的极化曲线具有相似的特征:镀层开始表现出明显的活性溶解特征,然后进入弱钝化区。

图5-32 中性盐雾试验镀层表面出现的白锈

a)24h b)72h c)120h d)240h e)480h f)600h

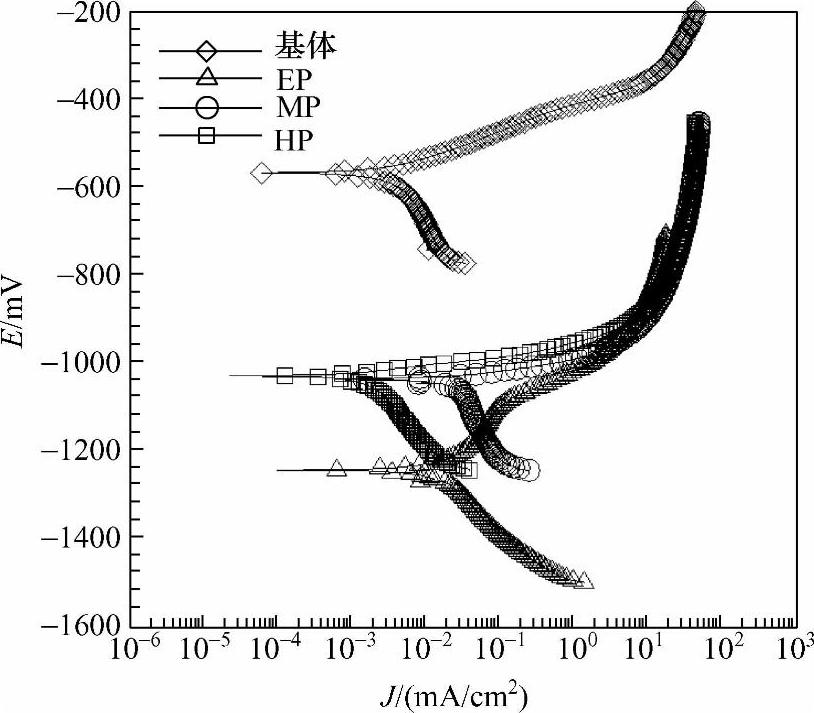

图5-33 中性盐雾试验96h镀层表面状态

a)未钝化 b)钝化

图5-34 60μm镀层中性盐雾试验600h镀层表面情况

图5-35 三种镀锌层在3%(质量分数)NaCl溶液中的电化学极化曲线

2.工艺参数对耐蚀性的影响

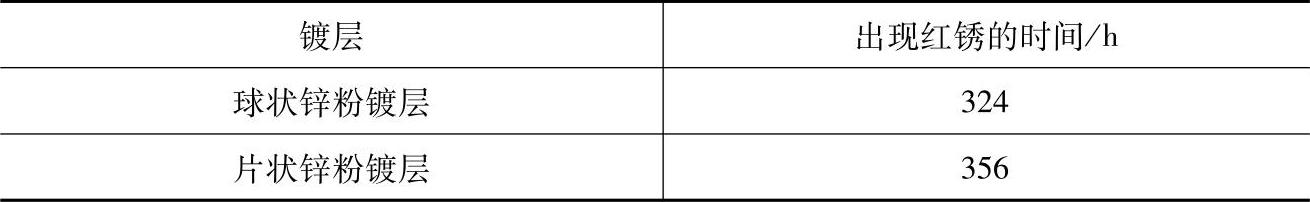

(1)锌粉颗粒形状的影响 采用球状锌粉和片状锌粉制备厚度为40μm的镀层,中性盐雾腐蚀试验,出现红锈的时间见表5-7。从表中可以看出,两种镀层的耐盐雾腐蚀性能均达到机械镀锌相关标准要求。片状锌粉制备的镀层出现红锈的时间要稍长于球状锌粉制备的镀层。

表5-7 40μm厚镀层中性盐雾出现红锈的时间

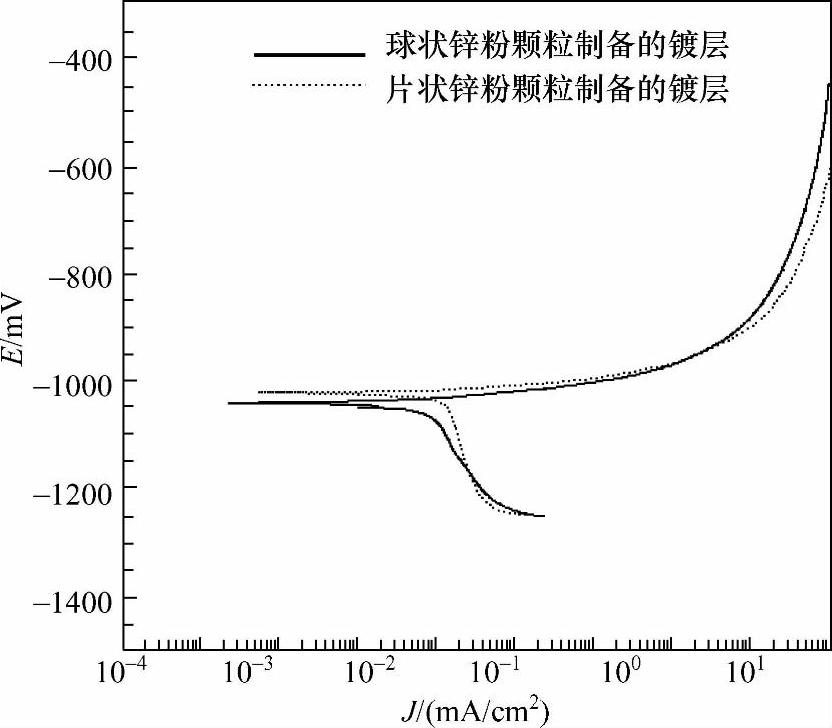

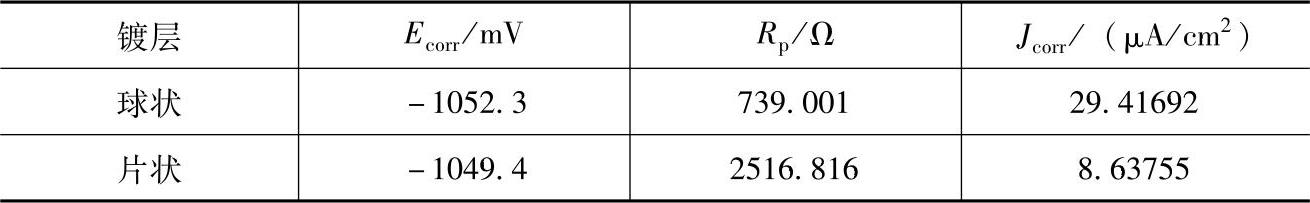

两种形状锌粉制备镀层的电化学极化曲线如图5-36所示。表5-8为相应的由电化学测试系统自带软件处理的结果。两种镀层的阳极极化曲线开始均表现出明显的活性溶解特征,然后进入弱钝化区。两种镀层的自腐蚀电位相差不大,片状锌粉制备镀层的自腐蚀电位比球状锌粉制备镀层的自腐蚀电位要正约3mV,且前者的极化电阻是后者极化电阻的3倍还多,前者的腐蚀电流密度不到后者腐蚀电流密度的1/3。这说明采用片状锌粉制备镀层的耐电化学腐蚀性能要优于球状锌粉制备的镀层。这也与表5-7中性盐雾试验结果相吻合。

图5-36 镀层在3%(质量分数)NaCl溶液中的电化学极化曲线

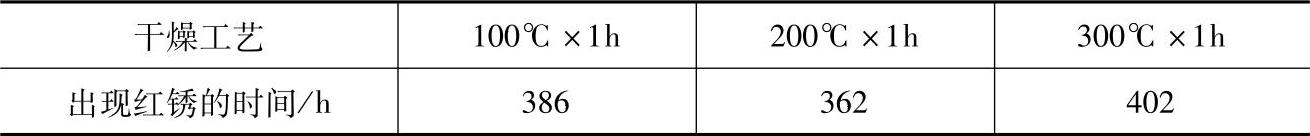

(2)镀后干燥温度高低的影响 表5-9为不同干燥工艺处理50μm厚镀层的中性盐雾试验结果。从表中可以看出,加热温度从100℃增加到300℃,镀层出现红锈的时间变化不大。

表5-8 镀层的电化学极化参数

表5-9 50μm厚镀层的中性盐雾试验结果

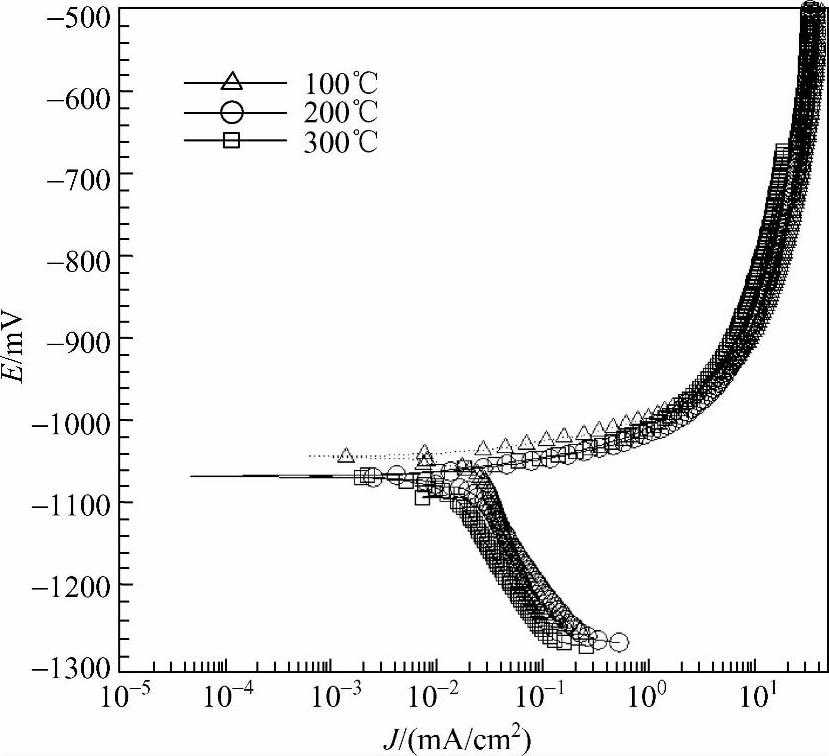

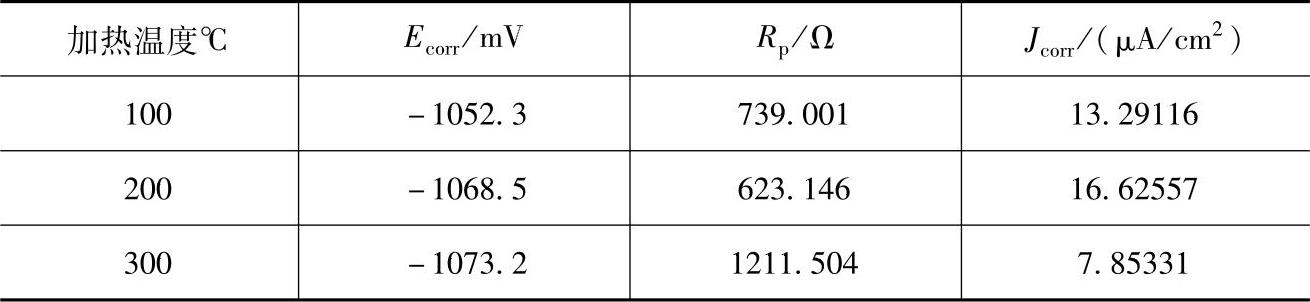

上述三种镀层试样的电化学极化曲线如图5-37所示。表5-10为相应的由电化学测试系统自带软件处理的结果。三种加热温度下镀层的阳极极化曲线开始均表现出明显的活性溶解特征,然后进入弱钝化区。100℃×1h条件下镀层自腐蚀电位最大,为-1052.3mV;300℃×1h条件下镀层的极化阻抗最大,腐蚀电流密度最小。因此,三种加热温度条件下镀层的电化学腐蚀特征难于评定哪一加热温度条件较好。结合表5-9三种镀层的盐雾试验结果,可以得出加热温度高低对镀层的耐蚀性没有显著的影响。

图5-37 镀层在3%(质量分数)NaCl溶液中的电化学极化曲线

表5-10 镀层的电化学极化参数

(https://www.xing528.com)

(https://www.xing528.com)

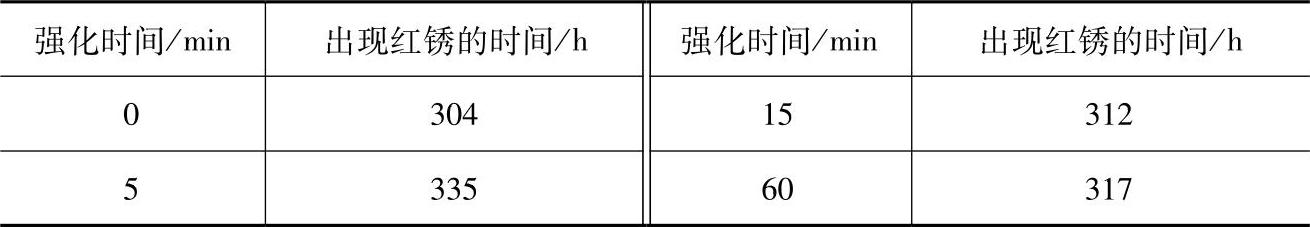

(3)强化时间的影响 表5-11为机械镀锌过程强化时间为0min、5min、15min和60min时分别制备的厚度40μm四种试样的中性盐雾试验结果。从表中可以看出,四种试样的耐盐雾腐蚀性能均达到相关标准要求。随着强化时间从0增加到60min,镀层出现红锈的时间变化不大。因此,机械镀锌过程,增加强化时间并不能提高镀层的耐蚀性,即强化时间长短对镀层的耐蚀性没有影响。

表5-11 40μm厚镀层的中性盐雾试验结果

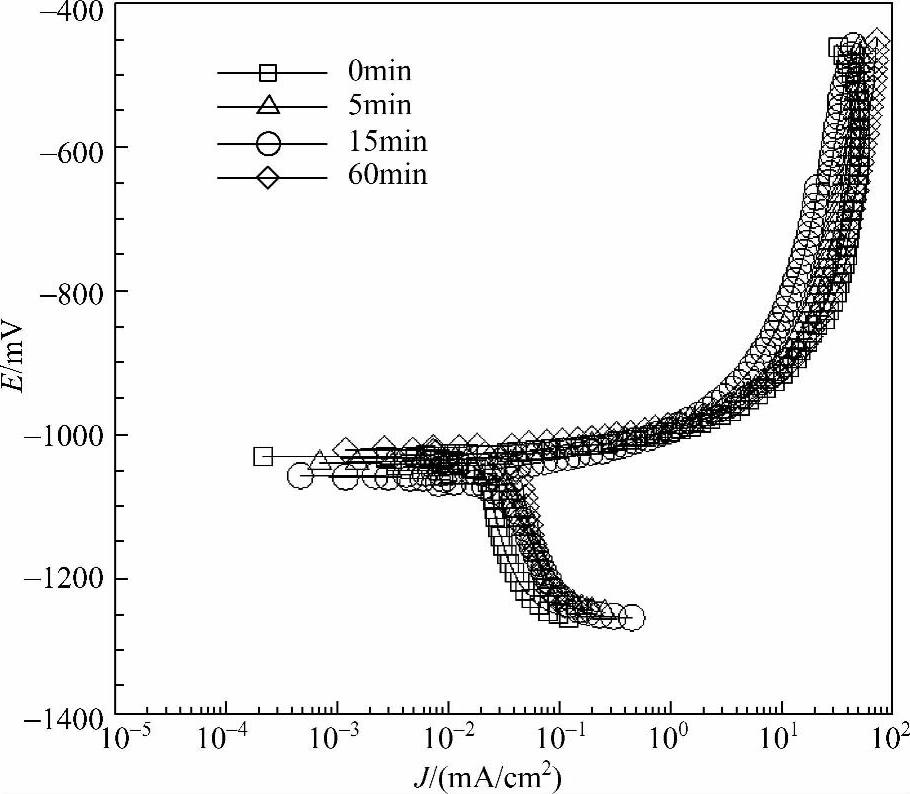

四种镀层试样的电化学极化曲线如图5-38所示。从图中可以看出,四种强化时间下的镀层试样的极化曲线非常接近,即强化时间的长短对镀层的电化学极化行为影响不大。

3.锌基复合镀层的耐蚀性

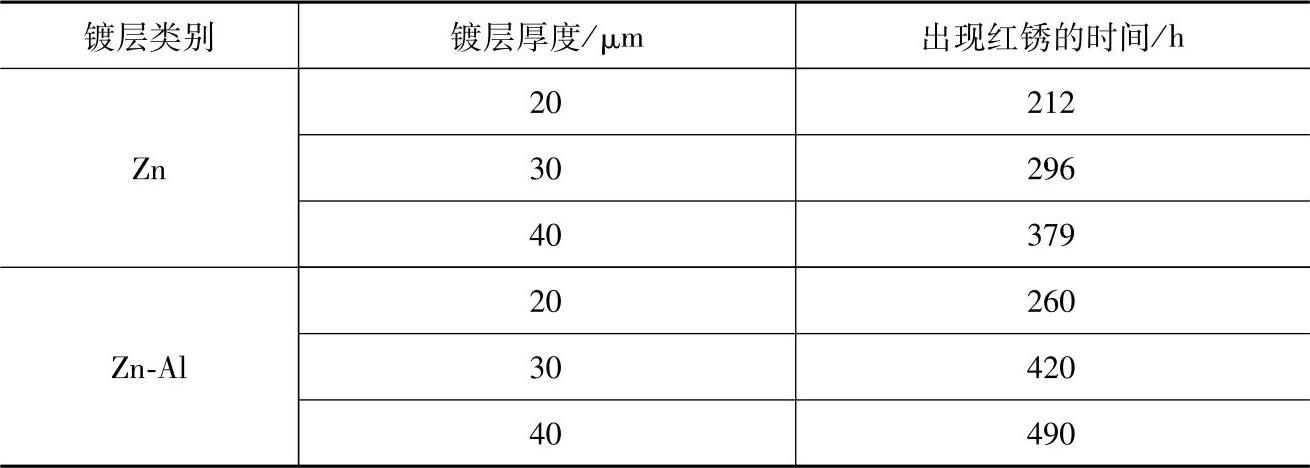

(1)锌-铝复合镀层 盐雾试验结果表明,镀层厚度相同时,锌-铝复合镀层的耐盐雾腐蚀性能优于机械镀锌层(见表5-12)。

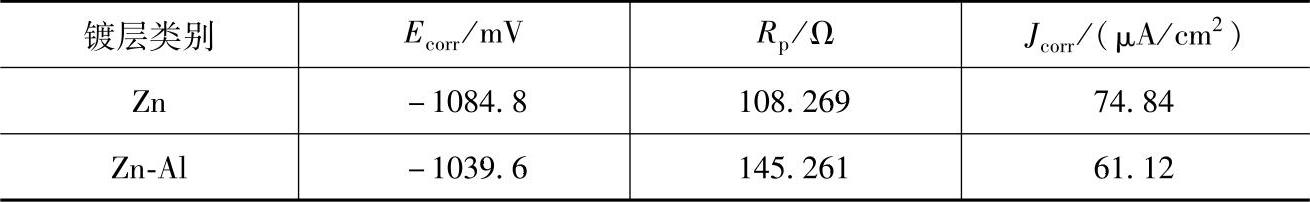

电化学极化曲线表明,锌-铝镀层和锌镀层在3%(质量分数)NaCl溶液中均表现出先活性溶解后弱钝化的特征。锌-铝复合镀层的自腐蚀电位与机械镀锌层相比发生了正移,同时腐蚀电流密度有所降低(见图5-39)。表5-13为机械镀锌-铝复合镀层电化学极化参数。从表5-13中可发现,添加铝后,自腐蚀电位正移45.2mV,自腐蚀电流密度降低13.72μA/cm2,极化电阻增加36.992Ω。这说明添加铝后镀层电极表面反应受到抑制。

图5-38 镀层在3%(质量分数)NaCl溶液中的电化学极化曲线

表5-12 中性盐雾腐蚀试验结果

表5-13 机械镀锌-铝复合镀层的电化学极化参数

图5-39 机械镀锌-铝复合镀层在3%(质量分数)NaCl溶液中的电化学极化曲线

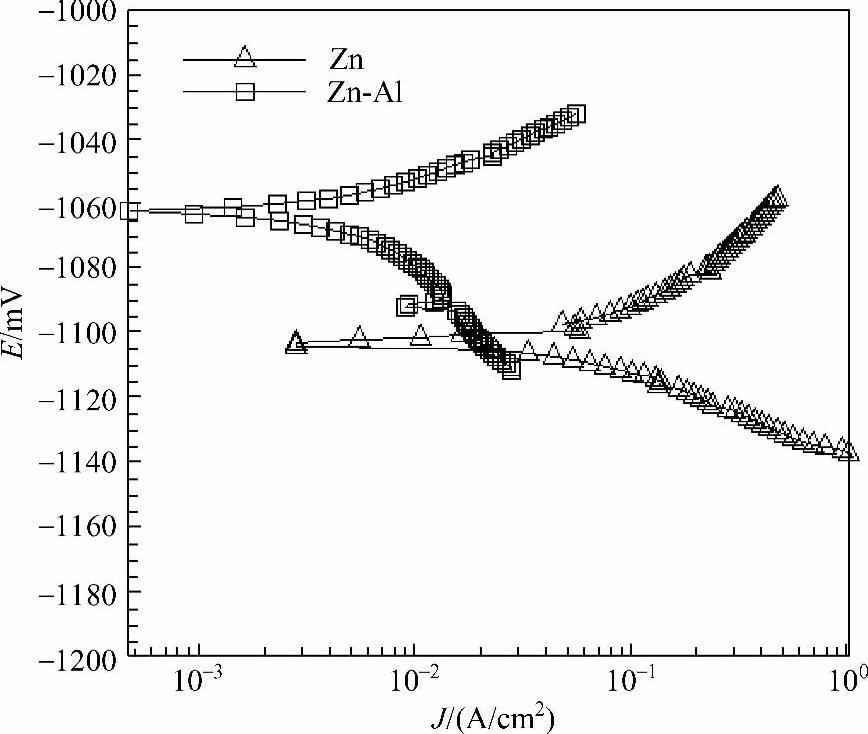

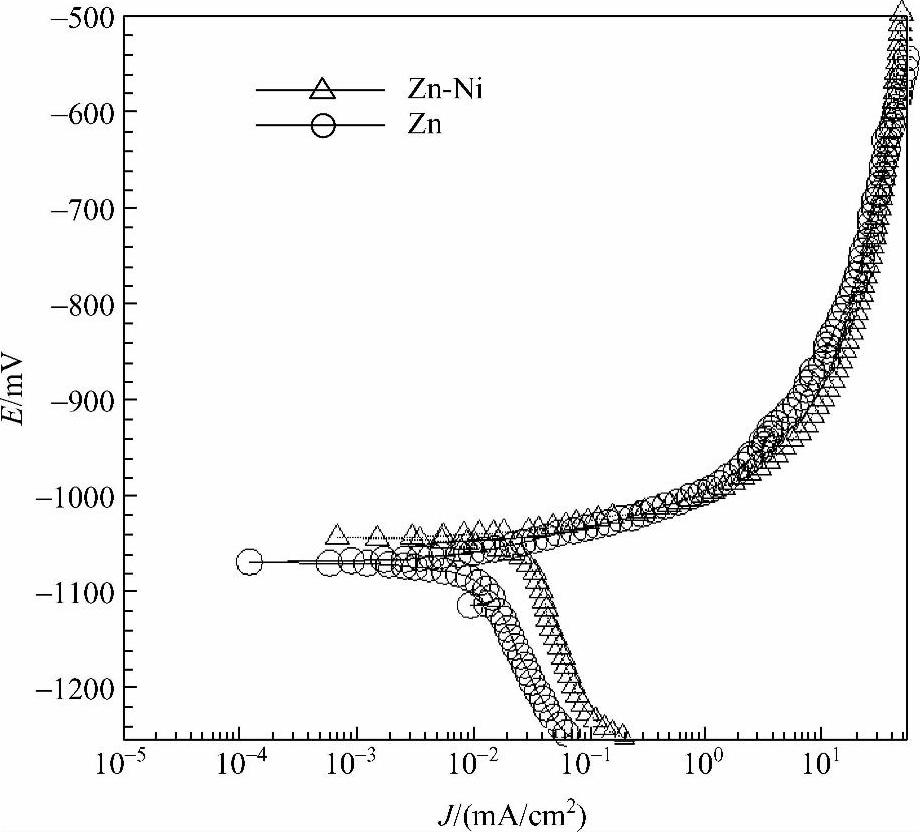

(2)锌-镍复合镀层 盐雾腐蚀试验表明,同等镀层厚度条件下,机械镀锌-镍复合镀层的耐蚀性优于机械镀锌层,随着镀层厚度的增加,镀层的耐蚀性增强(见表5-14)。这说明镀层中添加少量的镍可显著提高镀层的耐蚀性。

表5-14 镀层的盐雾腐蚀试验结果

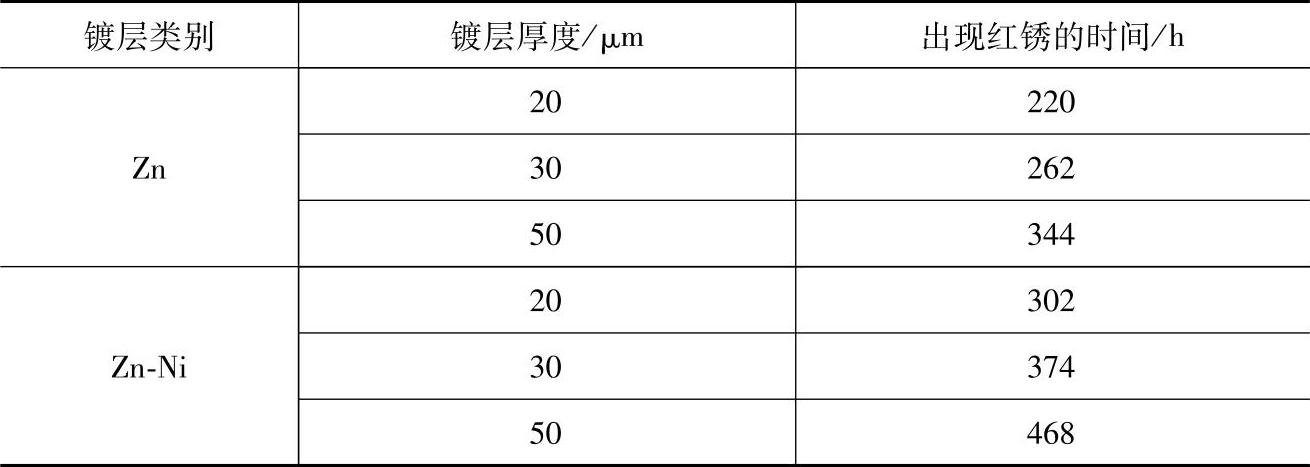

电化学极化曲线表明,锌-镍镀层和锌镀层在3%(质量分数)NaCl溶液中均表现出先活性溶解后弱钝化的特征。锌-镍复合镀层的极化电阻自腐蚀电位与机械镀锌层相比发生了正移,同时腐蚀电流密度有所降低(见图5-40)。表5-15为机械镀锌-镍复合镀层电化学极化参数,表5-15中可发现添加镍后,自腐蚀电位正移22.4mV,自腐蚀电流密度降低7.05μA/cm2,极化电阻增加724.687Ω。这说明添加镍后镀层电极表面反应受到抑制。

图5-40 机械镀锌-镍复合镀层在3%(质量分数)NaCl溶液中的电化学极化曲线

表5-15 机械镀锌-镍复合镀层的电化学极化参数

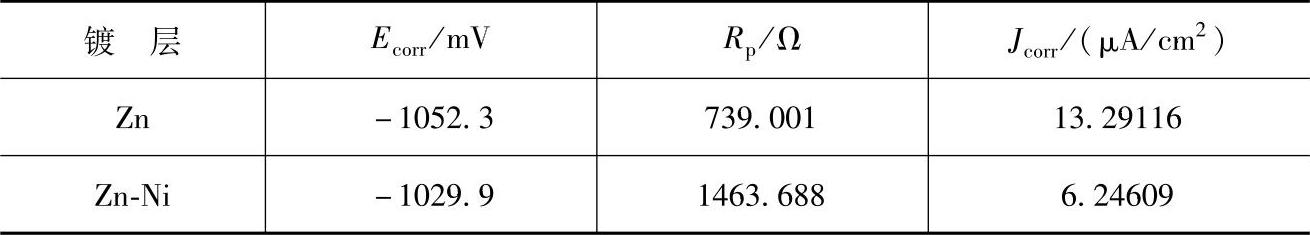

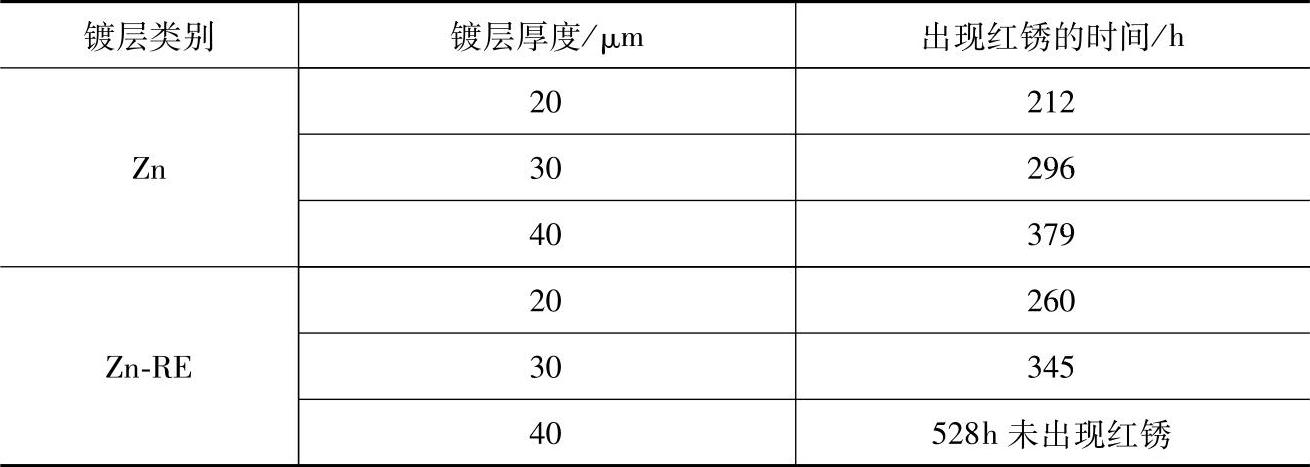

(3)锌-稀土复合镀层 盐雾试验结果表明,镀层厚度相同时锌-稀土复合镀层的耐盐雾腐蚀性能优于机械镀锌层(见表5-16)。

表5-16 中性盐雾腐蚀试验结果

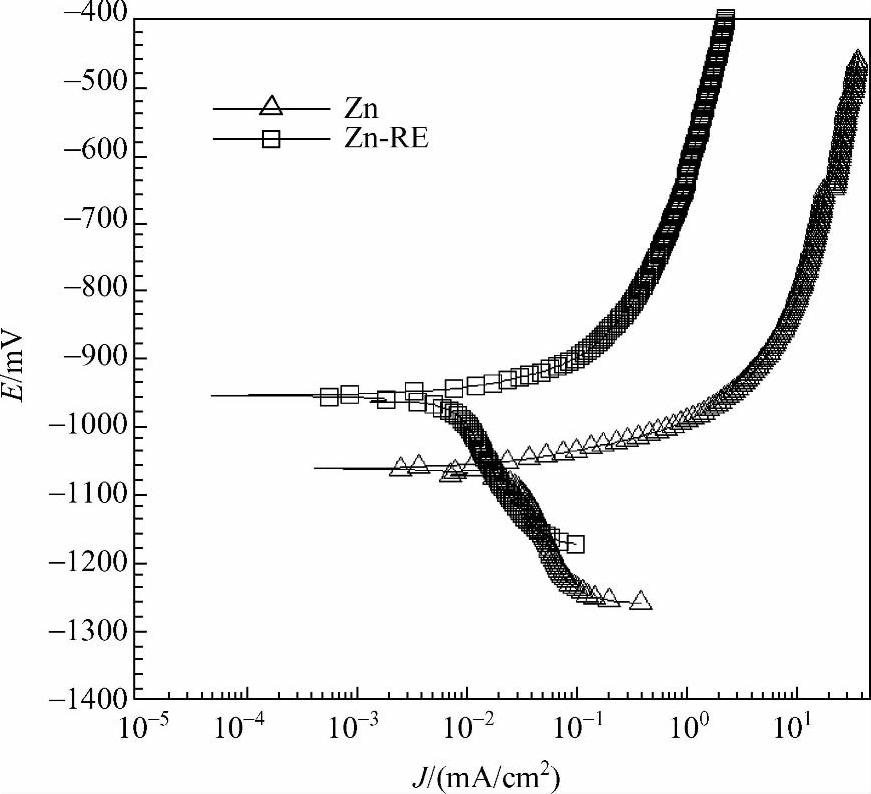

电化学极化曲线表明,锌-稀土复合镀层和锌镀层的在3%(质量分数)NaCl溶液中均表现出先活性溶解后弱钝化的特征。锌-稀土复合镀层的自腐蚀电位与机械镀锌层相比发生了正移,同时腐蚀电流密度有所降低(见图5-41)。表5-17为机械镀锌-稀土镀层电化学极化参数。从表5-17中可发现,添加稀土后,自腐蚀电位正移83.5mV,自腐蚀电流密度降低34.31μA/cm2,极化电阻增加20.88Ω。这说明添加铝后镀层电极表面反应受到抑制。

图5-41 机械镀锌-稀土复合镀层在3%(质量分数)NaCl溶液中的电化学极化曲线

表5-17 机械镀锌-稀土复合镀层的电化学极化参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。