导线的连接方法包括导线间的直接连接及导线间通过接续管(连接板或接触线夹)连接,本文主要介绍小截面单芯导线及多芯绝缘导线的直接连接及大截面裸导线压接操作的基本技术要求和操作过程中的主要注意事项。

一、绝缘导线直接连接

(一)绝缘导线直接连接的工艺流程

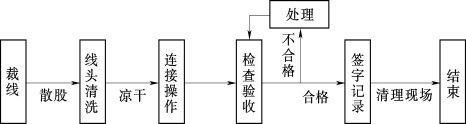

绝缘导线的直接连接操作主要包括:单股导线的缠绕、多股导线的插接等方法。连接操作通常分为绝缘层剥离、芯线连接操作及绝缘层恢复绑扎三个阶段。导线缠绕、插接方法连接操作的基本工艺流程如图6-71所示。

图6-71 导线缠绕、插接方法连接操作的基本工艺流程图

1.危险点及防止措施

(1)危险点。进行绝缘导线连接操作的主要危险点是线头伤人。

(2)防止措施。操作人员应与辅助操作人员保持一定的距离,操作过程中尽可能的相互提示,同时,尽可能地保持线头的长度在规定的长度范围内。

2.准备工作

(1)人员分工。一般情况下,进行导线连接操作可由两人协作进行,其中主要操作人员一人,辅助配合人员一人。

(2)工器具及材料。用于绝缘导线连接操作的主要工具材料有:个人工具(主要是钢丝钳、电工刀)、断线钳、连接线、钢卷尺、汽油、导电脂(或电力脂)、绝缘胶布(带)、木锤等。

(3)绝缘层剥削。绝缘导线连接前应用电工刀或剥线钳将绝缘层削掉,其剥长度应满足进行连接所必需的长度。小截面塑料绝缘线可用单层削法或用剥线钳剥掉绝缘层;橡胶绝缘线或多层绝缘线,宜采用分段削剥。如图6-72所示,削剥时,刀口向外,以45°角倾斜切入绝缘层,像削铅笔的斜削方法,不可垂直切入,以免损伤线芯。

图6-72 绝缘导线绝缘层的剥离方法

(4)导线芯线清洗。在导线连接端绝缘层剥离后,应按规定将裸露的导体表面,用汽油擦洗干净,清洗的长度应不少于接头连接长度的2倍,为保证导线连接的导电效果,导线清洗干净并晾干后,应在导体表面涂抹中性电力脂。

(二)绝缘导线直接连接的基本操作

1.小截面单股绝缘导线绞接法

图6-73 单股导线铰接法接头外形

小截面单股导线采用绞接法连接的外形如图6-73所示;本方法适用于截面在6mm2及以下单股同直径绝缘导线的连接。连接操作在完成接头处的绝缘剥削,并对接头处进行清洗、涂上导电脂后开始。具体操作过程如下所述。

(1)如图6-74(a)所示,先将两连接导线线芯呈X形相交,然后互相绞合2~3圈,如图6-74(b)所示。

图6-74 单股绝缘导线铰接操作过程分解图

(a)两接头芯线交叉;(b)两芯线绞合;(c)铰合缠绕芯线;(d)两端芯线缠绕线头;(e)剪去余线;(f)完成连接

(2)如图6-74(c)所示,两操作人员互相配合,将每根线头分别紧贴在另一根线上,顺序向两端紧密、整齐的缠绕5~6圈;一人操作完成后,另一人再进行操作,如图6-74(d)所示。

(3)缠绕完成后,如图6-74(e)所示,由其中一人用手钳剪去多余线头,然后钳平绑线端头,完成连接,如图6-74(f)所示。

2.单股绝缘导线绑接法

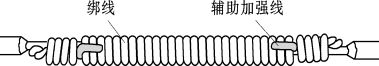

单股绝缘导线采用绑接法接头的外形如图6-75所示,较大截面(如6mm2以上)的单芯绝缘导线进行连接时,为保证导线连接后有足够的连接强度,通常采用补强绑扎的方法进行。具体绑接的操作过程如下所述。

图6-75 单股导线绑接法接头外形

(1)如图6-76(a)所示,完成导线线头进行清洗处理后,先将两线头并合在一起,再敷一根同样截面、与剥削线头同等接头长度的辅助裸线。

(2)然后用直径不小于2mm的扎线,从中间向两端顺序缠绕,直至距导线绝缘层端头20~30mm处,如图6-76(b)所示。

图6-76 单股导线绑接法操作过程分解图

(a)合并线头并加辅助线;(b)用扎线进行绑扎;(c)完成绑扎缠绕;(d)剪去余线

(3)将辅助线折起,扎线继续缠绕3~5圈后与线头拧麻花2~3转,如图6-76(c)所示。

(4)如图6-76(d)所示,用手钳剪去多余线头,拍平辅助线及线头,全部连接操作完成。

3.不同截面导线的连接

对不同截面的单芯铜导线的连接通常可采用绑扎的方式进行,其绑扎连接的两种方法接头的外形如图6-77所示。以图6-77(a)的连接形式为例,具体操作方法步骤如下所述。

图6-77 不同截面导线连接的接头外形图

(a)连接方法一;(b)连接方法二

(1)首先将两不同截面的绝缘导线分别剥去一定长度的绝缘层,粗线剥头短一点,由于细线用作绑扎,因此,细线可适当长一点;然后,按规定要求对线头进行清洗,并将芯线涂上导电脂。

(2)如图6-78(a)所示,开始绑扎时,先将细导线在粗导线上紧密缠绕5~6圈。

图6-78 不同截面导线连接的操作过程

(a)在粗线上缠绕细线;(b)折弯粗导线;(c)折线后的缠绕

(3)翻折粗导线线头,使其紧压在缠绕层上,如图6-78(b)所示。

(4)如图6-78(c)所示,继续用细线头顺序缠绕3~5圈,剪去多余线头,分别将粗导线和细导线的绑线钳平,结束操作。

当两导线直径差别不太大时,可按图6-77(b)所示方式进行连接;具体方法是在完成上述步骤(4)后,将两导线的线头合并拧麻花2~3圈,剪去余端,钳平接口,操作完成。

4.小截面单股绝缘导线的分支连接

如图6-79所示,小截面导线进行分支连接时,可参照前述缠绕、绑扎的操作方法进行连接,相关连接要求见图中标注说明。

图6-79 小截面单股绝缘导线的分支连接方法示意图

(a)、(b)T形连接;(c)、(d)十字连接

5.多股小截面绝缘导线的直接连接

两多股导线直接时,通常采用插接(也称叉接)的方法进行,其插接接头的外形如图6-80所示。此方法既可用于小截面的多股绝缘导线,也适用于小截面的多股裸导线。

图6-80 多股导线插接的接头外形

多股导线的插接前,同样应按上述单芯绝缘导线连接准备工作的要求进行,若为绝缘导线,则应仔细地剥去绝缘层,避免因剥削不当而导致芯线的受损。在导线连接端绝缘层剥离后,应按规定将裸露的导体表面,用汽油擦洗干净,然后涂抹电力脂,以提高接头的导电能力。

多股导线插接的操作通常需两人配合完成,具体操作方法如下所述。

(1)如图6-81(a)所示,将铝绞线打开拉直,经过擦洗后将两端多芯线相互交叉;然后分别向两侧用手钳拍平,如图6-81(b)所示。

(2)按图6-81(c)所示,取其中任意一股由叉接处(中间)向一端顺序缠绕5~6圈,而后再换另一根,把没完成缠绕的一根压在里面,继续缠绕5~6圈,如图6-81(d)所示;当缠绕2~3圈时,应将前面压下的一股线头抽出剪去多余线茬、压平,如图6-81(e)、(f)所示。

图6-81 多股导线叉接操作过程分解图(一)

(a)芯线散股后交叉对接;(b)芯线平溥主线上;(c)取一对芯线交叉;(d)换股缠绕;(e)剪去芯线多余线茬;(f)换股缠绕;(g)绞紧端头尾线

(3)按上述方法依次顺序缠绕全部线股;在最后一股芯线缠绕时,将其与此前缠绕后压在下面的线头合并,用手钳拧麻花3~4转,收紧尾端,如图6-81(g)所示。

图6-82 多股导线叉接操作过程分解图(二)

(a)剪去多余线头;(b)拍平尾线紧贴主线

(4)如图6-82(a)所示,用手钳剪掉多余线头,拍平线头,使之贴紧导线,接头的一端制作完成。

(5)用上述同样的方法再做另一端。

(6)用木锤拍平全部剪去线头所露出的线茬,排直并敲紧接头,如图6-82(b)所示,连接操作完成。

6.多股小截面绝缘分支线的连接

多股小截面绝缘分支导线连接的方法很多,一般情况下可以采用线夹连接,也可以用缠绕绑扎的方法直接连接。多股小截面绝缘分支导线直接连接的操作方法及过程如下所述。

(1)根据连接导线的大小分别对干线及分支线进行绝缘层的剥削,其干线与分支线的剥削长度由缠绕的长度确定;干线的绝缘层剥削应由接头点的两端向中间进行,如图6-83(a)所示。

(2)完成干线及分支线芯的清洗处理后,将分支线散股拉直并分边成两组,如图6-83(b)所示。

(3)用平口螺丝刀在主干线上找一缝插入,将主干线头分开成两股;将其中一股分支线从干线中部平口螺丝刀张开的缝中穿入,另一股分支线垂直敷在干线的芯线上,如图6-83(c)所示。

图6-83 多股分支导线连接操作过程分解图

(a)主线绝缘层剥削;(b)分边;(c)分支线插入主线中;(d)分支线绕主线缠绕绑扎;(e)完成缠绕绑扎;(f)剪去多余线头

(4)取其中一股分支线,按图6-83(d)的方法使其与干线绕向相反的方向顺序缠绕至绝缘层端头10~15mm处,并同样的方法完成另一端的缠绕绑扎,如图6-83(e)所示。

图6-84 接头绝缘层恢复绑扎操作示意图

(a)绝缘包扎缠绕距离;(b)绝缘带缠绕方式

(5)如图6-83(f)所示,剪去绑线的多余线头,并将端头线茬拍平,全部连接操作完成。

(三)绝缘导线连接后的绝缘恢复

绝缘导线连接完毕后,应严格按规定用绝缘胶带对接头处进行缠绕包扎,以恢复接头处的绝缘,从而保证接头处的绝缘性能。

常用的绝缘带有:橡胶带、黑胶布、塑料带、聚酯带。

1.室内导线接头的包扎

进行室内导线接头的绝缘包扎时,如图6-84(a)所示,先在绝缘层上缠绕40~50mm;缠绕的过程中应每周重叠压缠绝缘胶带的带宽一半,如图6-84(b)所示。依次包紧芯线裸露的连接部分至另一端绝缘层。

按规定,进行室内绝缘导线的绝缘恢复时,其接头处的绝缘带至少需包扎两层以上。

2.室外导线接头的包扎

室外导线接头的包扎,应采用防水和防潮能力较强的自粘塑料带进行,其包扎方法按室内导线接头包扎的方法进行。包扎时,首先在底层缠绕至少一层防水和防潮能力较强的自粘塑料带,而后在表面继续缠绕绝缘带;为保证室外导线接头包扎的绝缘强度,要求绝缘带的缠绕应达到4~5层。

(四)绝缘导线直接连接的主要技术要求

(1)严格按规定的工艺流程进行操作,操作方法、步骤必须正确。

(2)进行缠绕绑扎时,扎线的缠绕必须紧密、整齐。

(3)对多股导线采用叉接时,各股连接的线茬应尽可能地处在接头表面的同一平面上。

(4)采用插接时,接头处的电阻应不大于等长导线的电阻。

(5)采用插接时,接头处的机械强度应不小于导线计算拉断力的90%。

(6)接头绝缘的恢复强度应达到设计和规程规定的绝缘水平。

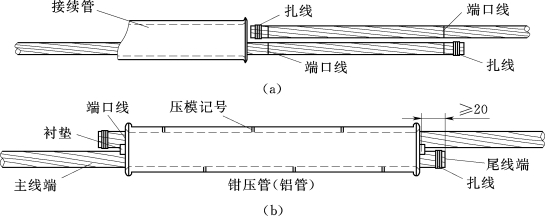

二、导线压接

一般情况下,截面在70mm2及以上的导线连接主要采用接续管或接头线夹进行压接,导线的压接方法主要有钳压、液压两种形式。其中,直线接续管的压接形式如图6-85所示。

钳压法连接是在压接管表面按一定间隔进行压槽,如图6-85(a)所示;由于操作机构的影响,钳压的方法仅限于截面在240mm2及以下的钢芯铝绞线、铝绞线、铜绞线的连接,钳压法不能压接钢绞线。

图6-85 导线的压接方法示意图

(a)钢芯铝绞线钳压连接(搭接);(b)钢芯铝绞线液压连接(对接)

1—椭圆接续管;2—衬垫;3—扎线;4—钢芯铝绞线;5—圆形接续管;6—钢芯;7—圆形接续钢管(https://www.xing528.com)

液压法连接是将导线压接管表面压紧成正六边形,如图6-85(b)所示,液压法适用于所有大小截面及各种材质的导线。

导线压接法连接操作的主要工艺流程如图6-86所示。

图6-86 导线压接操作的基本工艺流程

(一)导线压接施工作业准备

1.导线压接钳

导线压接操作的主要工器具是压接钳(或称压接机构、压接器具),根据压接方式的区别,用于钳压管连接操作的钳压钳和用于液压管连接操作的液压钳;根据压接钳的动力产生方式,压接钳分为手动式压接钳和液压式压接钳两大类,如图6-87所示。

导线压接钳(或压接机)的种类很多,其主要由操作手柄、压模、传动机构及卡具等部分组成。手动钳压钳的出力取决于操作手柄或传动机构力臂的长短,图6-87(a)所示压接钳的作用力是由转动手柄通过螺杆传递施压,较省力,可用于较大截面的导线;图6-87(b)所示压接钳为液压系统,省力且操作较手动压接钳灵活,适用于各种不同截面的导线压接。同时,更换压模可分别进行钳压管的压接和液压管的压接。

图6-87 压接钳的基本结构

(a)手动式压接钳;(b)液压式压接钳

1—操作手柄;2—固定手柄或固定体;3—传动机构;4—压模;5—卡具;6—液体缸

导线压接钳由于受到操作机构的影响,不论是钳压还是液压,通常只能应用于相对截面较小(240mm2以下)的导线的连接,如果导线截面较大(240mm2及以上)时,最好还是使用专门有液压机进行操作。

2.导线压接的危险点分析与控制措施

(1)危险点。导线压接施工的危险点主要有设备伤人。

(2)防护措施。进行压接操作的工作人员应由经过专业训练、考核,合格的专业人员;操作时应正确、规范地使用工器具,加强压接工器具的维护保养,确保压接工器具的正常工作。

3.作业前准备

(1)人员安排。进行导线接续管的压接操作通常需两人配合进行,其中,一人操作,另一人协助配合进行辅助工作。工作人员应按规定进行着装,穿工作服,戴安全帽,穿工作鞋。

(2)工器具及材料。进行导线接续管连接操作所需的工器具主要有:压接钳、规格对应的压模、钢锯、钢丝刷、钢锉(平锉)、游标卡尺、钢卷尺、工具包(箱)等;另外,进行绝缘导线压接时还应配备剥线钳(器)、电工刀、绝缘胶带等。压接的主要材料包括:压接管(套件)、汽油(清洗用)、导电脂(膏)、棉纱、防锈漆等。

(3)导线及材料的清洗。按规定,压接前应将导线接头端绞线散股2倍接头的长度,用棉纱团沾汽油将及压接管内壁连接导线线头部位分别进行清洗,晾干后在导线的连接部位的铝质接触表面,涂一层电力复合脂,用细钢丝刷清除表面氧化膜,保留涂料等待压接。

(二)导线的压接操作

根据图6-86所示导线压接操作的工艺流程,导线压接操作的步骤及要求如下所述。

1.导线的钳压连接操作

(1)裁线。钳压操作前应按导线连接质量的要求进行线头的裁剪,裁去导线受损伤(或多余的)部分。裁线前,应在线头距裁线处1~2cm处,用20#铁线进行绑扎好,以避免进行导线锯割时出现散股,如图6-88(a)所示。

裁线时,用钢锯垂直导线轴线进行锯割,锯割时应由外层向内层逐层进行,最后锯钢芯。完成锯割后,用平锉和砂纸打磨锯口毛刺至光滑(清洗后不允许再用砂纸打磨)。然后按图6-88(b)所示要求进行散股清洗、涂电力脂后,再用细钢丝刷(禁止用铜丝刷)清除表面氧化膜,保留涂料进行压接。

图6-88 导线的散股与清洗要求

(a)绑扎裁线;(b)散股清洗

1—导线;2—扎线(20#镀锌铁丝);3—接续管(铝管)

(2)穿管。如图6-89(a)所示,为保证压接质量及连接部位的准确,将接续管穿入一端导线后,应用记号笔在导线上按压接尺寸的要求做上“端口记号”(即在导线上进行端口位置的划印,简称“划印”)。

图6-89 钳压连接的划印穿管示意图

(a)导线划印;(b)压接管划印

按图6-89(b)的要求,经比对确认无误后,先将连接的两根导线的端头,穿入铝压管中,而后在两导线间穿入衬垫(钢芯铝绞线钳压连接有衬垫,铝绞线钳压连接则无衬垫)。穿管后,应保证两端头导线尾线的出头露出管外部分不得小于20mm。

正常情况下,钳压接续管清洗完成晾干后,按照相应规格的压接管的有关技术标准,用红蓝铅笔在压接管表面对压模的位置进行标识,如图6-89(b)中的“压模记号”。

(3)压接。根据导线的结构,钳压操作按图6-90的规定逐模进行施压。其中,图6-90(a)所示为铝绞线的压模顺序,图6-90(b)所示为钢芯铝绞线的压模顺序。

压接时,每模的施夺速度及压力应均匀一致,每模按规定压到指定深度后,应保持压力30s左右的时间,以使压接管及相应的导线渡过疲劳期而达到定型;避免由于压力松弛太快,出现金属性反弹影响而最终的压接握着力(压接强度)。

(4)外观检查。按规定,导线完成钳压后必须进行外观质量检查,压接管的质量外观检查包括外观表面形态及外观尺寸两个部分。

1)压接管外表的检查。压接后的接续管的外观不允许有裂纹,表面应光滑,如压管弯曲不超过管长的2%时,可用木锤调直;若压管弯曲过大或有裂纹的,要重新压接。

2)压接管尺寸的检查。钳压管的压后主要检查尺寸包括:压口数及压口尺寸,如图6-90中的a1、a2、a3及压口深度D;导线钳压压接后的压口数及压后尺寸应符合表6-6规定的要求;否则,应锯断后重接。

图6-90 导线钳压连接施压的压模顺序

(a)LJ-50铝绞线;(b)LGJ-35钢芯铝绞线

表6-6 导线钳压压口数及压尺寸

(5)打工号。导线接头钳压完成并经专人(专职质检人员或工程监理)检查合格后,操作人员在压接管上打下自己的操作工号,并在接续管两端及出头尾线上涂红漆。

(6)操作结束。经操作人员与检查人员的压接质量检查、验收,并在相应记录表格中签字,清理现场工具,结束作业。

2.导线的液压连接操作

一般情况下,为保证液压连接时导线接头的连接强度,对截面在185mm2及以下的铝绞线、铜绞线及钢芯铝绞线等,可直接采用手动液压钳进行压接;当导线截面在240mm2及以上时,应使用具备相应功率的液压机进行连接。具体液压连接的操作过程如下所述。

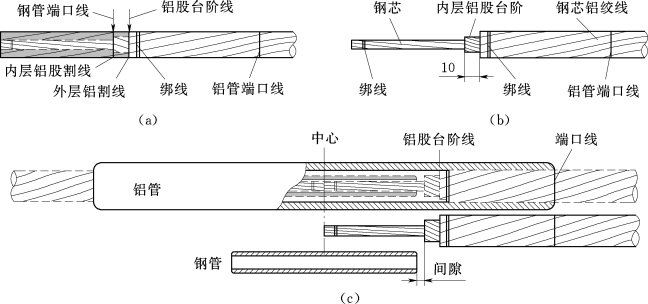

(1)裁线。铝绞线、铜绞线及钢绞线进行割线的操作,参照钳压方式进行。钢芯铝绞线割线时应按图6-91(a)的要求,分别先后进行内层铝股和外层铝股的切割,切割时应注意避免伤及内导线芯线,以免影响连接强度;钢芯铝绞线切割后的外观如图6-91(b)所示。

图6-91 钢芯铝绞线的割线与穿管检查

(a)切割划印;(b)切割后的形状;(c)穿管印记检查

(2)穿管。铜绞线、铝绞线、钢绞线穿管与钳压方式的穿管基本一致;钢芯铝绞线穿管时,应先穿入铝管,然后再穿钢管。

钢芯铝绞线穿管时,应对照压接管表面标识的记号进行印记核对,确保导线在接续管中的位置对称且符合设计和规程的要求,如图6-91(c)所示。比对时应特别注意钢管与铝股台阶的间隙是否满足设计和规定的要求。

(3)压接。经穿管比对检验,确认割线一切符合设计和验收规范的要求后,开始压接操作。

1)铝绞线的压模顺序。由于铝绞线内部没有钢芯,所以进行液压连接时,只需进行铝管的压接;为保证接续管能够平衡受力,接续管应对称地将导线连接;因此,压接前应在接续管的中央做上标识,并以此为基准,分别进行施压。铝绞线的压模顺序如图6-92(a)所示。

对其他单金属材料导线(如钢绞线、铜绞线等)压接时,同样应按图6-92(a)所示的压模顺序进行,先压中间,再由中间向一端顺序施压,压完一端后,再压另一端。

2)钢芯铝绞线的压模顺序。进行钢芯铝绞线液压对接方式连接操作时,通常是先将内层的钢管压完后,再进行外层铝管的压接;其钢管和铝管的压接顺序如图6-92(b)、(c)所示。

3)压接时,每模的压力及速度应基本一致,压模压下到位后,应保持压力30s左右,以使压接管能够稳定定型。同时,为确保压接的连续性,相邻两模间应重叠5~8mm。

4)压接顺序进行的过程中,应保持管面的平行,避免出现扭曲。

(4)外观检查。同钳压连接操作检查一样,液压连接后应对压接管的外观及压接尺寸分别进行检查,具体要求如下所述。

图6-92 液压连接的压模顺序

(a)钢绞线及铝绞线压接顺序;(b)钢芯铝绞线钢管压接顺序;(c)钢芯铝绞线铝管压接顺序O—压接中心;p—绑线;N、N1—钢管端口标志

1)压接管外表检查。液压连接后的接续管表面应光滑、平整,无飞边、裂纹、毛刺,出现飞边时应将其锉平后,再用0#砂纸打磨光滑。

液压后的接续管横截面应为正六边形。六棱柱表面应平行,不允许扭曲;当弯曲度超过要求时,可在原有的基础上进行校正式的补压(以已压两模的交界作为补压的压模中心),仍不能校正的应锯断后重压接。

2)压接尺寸检查。液压接续应检查的主要尺寸是六边形的对边距。按规定,液压连接操作完成后,接续管每个截面处只允许有一个对边距的最大值。其对边距的允许最大值S可根据下式计算

![]()

式中 D——液压接续管的外径尺寸,mm;

S——六边形的对边距尺寸,mm。

当对边距超过标准时,应对其表面进行补压,补压后仍不能达到要求时,应查找原因,若因压模变形,应更换压模后补压,确认由压接错误操作导致不合格时,应锯断重新压接。

(5)打工号。导线接头经专人(专职质检人员或工程监理)检查合格后,操作人员应在压接管上打下自己的操作工号,并在接续管两端涂上红漆。

(6)操作结束。经操作人员与质检人员的检查、验收,并在相应表格上签字后,清理现场工具,结束作业。

(三)导线压接的操作注意事项

(1)导线避雷线的压接施工属于隐蔽工程的施工,对压接施工的质量检查、验收应按隐蔽工程验收检查的规定在施工的全过程进行。

(2)进行外观尺寸测量时,应使用精度不低于0.1mm的游标卡尺测量。

(3)液压及钳压后出现的飞边、毛刺及表面未超过允许的损伤应锉平并用砂纸磨光。

(4)液压及钳压后出现明显超过标准的缺陷时,应按规定进行割断重接。

(5)压接后的接续管弯曲度不得大于2%,有明显弯曲时应校直,校直后的连接管严禁有裂纹,达不到规定时应割断重接。

(6)压接出现锌皮脱落时应涂防锈漆或富锌漆进行防腐补强处理。

三、裸导线损伤的缠绕绑扎

在施工及运行的过程中,架空裸导线可能因各种原因受到不同程度的损伤,当损伤程度较轻时,可在规程规定的范围内采取绑扎的方法进行补强处理。架空裸导线的具体绑扎方法有三种,如图6-93所示。

图6-93 导线损伤的绑扎处理方法

(a)处理方法一;(b)处理方法二;(c)处理方法三

(一)裸导线损伤的绑扎前的准备工作

为保证导线绑扎后的导电性能符合导线修补质量要求有关规定的要求,在导线损伤处绑扎修复前,应使用钢丝刷和汽油将损伤处(大于绑扎长度)导线及扎线清洗干净,晾干后,在导线上涂一层导电脂。

(二)处理方法一

裸导线损伤处理的第一种方法如图6-93(a)所示。具体操作过程如下所述。

(1)取一与导线材料相同且直径不小于2mm的扎线,将扎线在距尾线端头150mm处对折并拧麻花2~3道,以导线受损中心为基准,在距离受损中心50mm(若绑扎长度需超过100mm时,应取总长的一半)处将尾线平行并贴紧导线,扎线顺导线绕圈,如图6-94(a)所示。

图6-94 导线损伤的绑扎处理方法及过程分解图

(a)方法一起头绑扎;(b)中间绑扎;(c)方法二、三起头绑扎;(d)收尾绑扎

(2)由右向左依次顺序地将扎线在导线上紧密缠绕绑扎100mm长度以上,如图6-94(b)所示。

(3)将扎线与尾线合并,用手钳拧麻花2~3道,剪去多余线头,并用手钳轻轻拍平线头,使之紧贴导线,绑扎完成。最终外形如图6-93(a)所示。

(三)处理方法二

裸导线损伤绑扎处理的第二种方法如图6-93(b)所示。其具体的操作过程如下所述。

(1)取一与导线材料相同且直径不小于2mm的扎线,将扎线在距尾线端头150mm处折直弯,以导线受损中心为基准,在距离受损中心50mm(若绑扎长度需超过100mm时,应取总长的1/2)处将尾线平行并贴紧导线,以扎线直弯横向顺导线绕圈,如图6-94(c)所示。

(2)由右向左依次顺序地将扎线在导线上紧密缠绕绑扎100mm长度以上,将扎线和尾线合并拧麻花2~3道,剪去尾线线头(短头),如图6-94(d)所示。

(3)继续将扎线在导线上平绕2~3圈,剪去多余线头,将扎线线头圆滑地缠绕并紧贴导线,完成全部绑扎,其绑扎外形如图6-93(b)所示。

(四)处理方法三

裸导线损伤绑扎处理的第三种方法实质是前面方法一和方法二的综合,绑扎效果如图6-93(c)所示。其操作过程可参照上述处理方法一和二进行,即按图6-94(c)所示方法进行起头绑扎,中间绑扎与上述方法一、二的过程相同,收尾参照(二)处理方法一的步骤(3)进行。

(五)导线损伤缠绕绑扎的基本要求

(1)绑线的直径应不小于2mm。

(2)绑线的材质应与导线材料相同。

(3)扎线绑扎缠绕方向与导线的绕向一致。

(4)绑扎应紧密、光滑、平整,其缠绕过程禁用手钳(钢丝钳)卡(夹)线收紧,以避免造成二次损伤。

(5)绑扎中心应以损伤中心为基准,当小范围连续损伤时,应取其受损范围中心为基准。

(6)绑扎长度应不少于100mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。