微电池与上面讲的正好相反,可用于比邮票还小的区域中,它们可以为低占空比的微型控制器、收音机和传感器提供动力。包装好的电池,尤其是那些电解质是液体的电池,很难成为微电池,但其应用逐渐超过燃料电池和内燃机。这是因为:

(1)它们不需要管子;

(2)它们没有可移动的部分(除了离子);

(3)它们是封闭式系统,电源与传感器距离非常近,这样就能避免测量流出物造成的影响;

(4)它们可以通过能量捕获技术(光电,热电,压电)来充电。

由ORNL[25]研发的首例微电池向人们展示了广阔的发展前景:普通的精密加工技术,全固体形态。(https://www.xing528.com)

这些电池已经开始商业化,通过微型制造兼容技术来生产。溅射和化学气相淀积工艺可以生产出良好的薄膜微型结构,对于锂电池,材料的性能可以接近理论上的能量密度。不幸的是,在厚度大于15μm时这些电池很难制造。当电池总面积限制在1cm2时,即使充一整晚的电,单个15μm的电极也是不能为长期应用形成有效电池。第二个问题主要是工作温度。存储大部分电池材料膜的过程需要高于300℃的温度,该温度高于大部分CMOS(互补金属氧化物半导体)装置所能承受的温度。而电气工程师们则采用给电池使用独立芯片;或者把电池当做基底来制造装置的方法来克服上述困难,并且这两种情况都要求有良好的封装。这在一定程度上,用微电池是无法实现的。最近一种薄膜型微电池包含了使用传统的PVDF泥浆,活性电极材料如MCMB(中间相炭微球),用直接写技术改进的LiCoO2以及固体聚合物电解质。这些电池的电极与标准锂电池的几乎相同,所以它们的性能也几乎相同。最令人感到新奇的是它们的固态聚合物电解质。上一代固体聚合物电解质是基于PEO结构,通过黏性阻力和联锁运动,键跳跃的补充机制使锂离子移动。由于键运动基本上可以忽略,从而黏性阻力成为主要因素,所以在PEO的玻璃化转变温度以下会引起问题[25]。对于PEO,这全面反映了在温度对电导率的影响,25℃时电导率是10-7S/cm,但是当Tg高于70℃时电导率将达到10-4 S/cm(电导率提高了1000倍)。

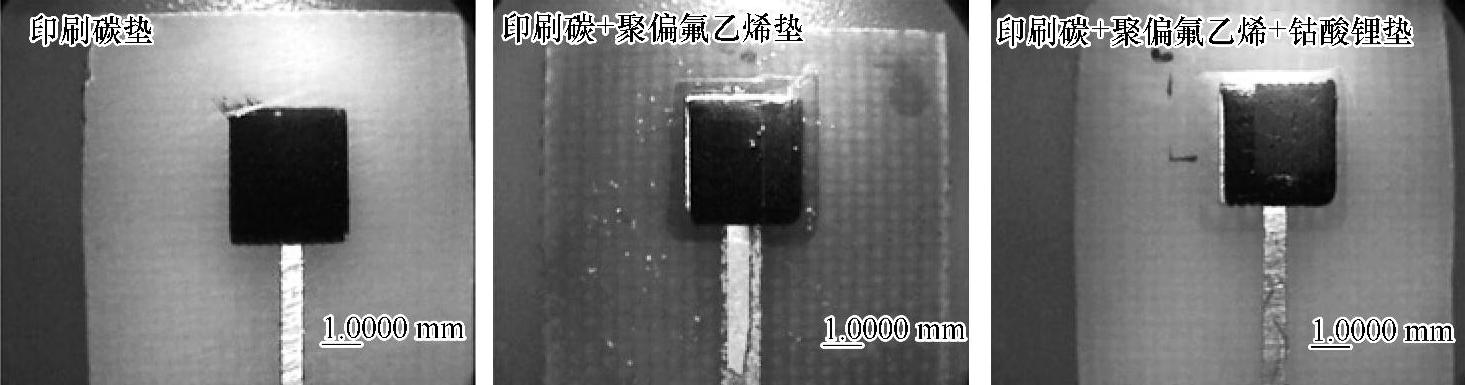

在过去的5年里,离子液体聚合物电解质正在慢慢取代PEO。离子液体是指那些在室温下就能溶化的盐类,它们具有良好的发展潜力和热稳定性,并且在室温-300℃之间不会汽化[26]。不同的盐类混合物有不同的黏度、电导率和熔点。丁基甲基咪唑([BMIM]+)和丁基甲基吡咯烷([BMPyrro]+)类离子液体可以由各种聚合物混合而成。这些离子液体在PVDF中构成固体薄膜或者自立凝胶,可以依旧维持良好的绝缘性和电导率[27]。图15.9所示为铜板上的三层聚合液体微电池[28]。

尽管这些电解质的发展潜力非常好,但是一旦超过其工作温度范围,就很难显示出其相特性。而用在薄膜电池中的LIPON(锂磷氧氮)固体电解质相对来说就有很好的性能并能够以薄层(增加了电导率)的形式被储存,但是,商业化的无针孔离子液体聚合物电解质到目前还没有能力生产。

图15.9 铜板上的积层

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。