自球墨铸铁问世至今已将近60年,其间,发展了许多球化处理方法。其中,有的方法已经过时,被淘汰;有的方法虽然仍在沿用,但其应用范围和应用数量较少。为此,本书只列举两种球化处理方法:一种是至今国内外普遍采用的冲入法;另一种是具有良好发展前景的喂丝法。另外,还有压力加镁法、转包法、镁焦炭法、型内球化法、密封流动法等,它们在生产中仍有应用,但所占比重相对较少。要了解它们的细节,可参阅《铸铁手册》(北京:机械工业出版社,2002年第二版)。

(一) 冲入法

冲入法是迄今国内外应用最广泛的球化处理工艺。这种工艺要求原铁液温度不小于1450℃,硫的质量分数小于0.01%。一般采用稀土硅铁镁球化剂,其含镁量与处理铁液温度的关系,可参照表6-7。球化剂中稀土含量应低于镁含量,例如,冲天炉铁液处理温度为1450℃,原铁液中硫为0.06%~0.08%时,可选用含镁为8%、稀土为3%~5%的球化剂。

表6-7 铁液温度与稀土硅铁镁合金含镁量的关系

球化处理包的深度与内径之比值应大于1.5,见图6-3。处理包的凹坑面积占包底面积的2/5~1/2。

在处理铁液量0.5~3.0t、温度在1400~1430℃时,球化剂的粒度为10~30mm,粉状物不大于10%。先把球化剂放在处理包底,在其上覆盖孕育剂,其粒度可略大于或等于所用的球化剂粒度,最后表面覆盖珍珠岩。

处理时,将铁液冲向处理包中未放置球化剂的一侧。最好是一次处理,这就是将铁液一次冲满处理包所能允许的容量,此时,铁液的充满高度应低于处理包深度200~250mm,球化剂的反应时间一般在1~2min为宜。当球化剂反应完毕,在铁液表面覆盖珍珠岩后,扒渣,再放珍珠岩覆盖,反复扒渣2~3次。

图6-3 冲入法球化处理包示意图

球化处理后,0.5~3.0t包铁液降温50~100℃。冲入法的镁吸收率在25%~40%左右。这种工艺的优点是操作简便,在严格监控的情况下,可以实现稳定生产。这种工艺的缺点是镁的吸收率偏低,由于镁在空气中的大量燃烧,导致闪光与烟雾,使劳动条件恶化。

为克服上述缺点,发展了盖包法球化处理(见图6-4)。在冲入法处理包上安装盖式中间包接收铁液,通过中间包底部浇口直径D控制注入处理包中的铁液流量,从而减少镁在反应过程中的闪光与烟雾及大气对流过程带来的镁烧损,镁的吸收率一般可提高10%~20%。盖式中间包的浇口直径按式 (6-1)计算:

图6-4 盖包法处理装置

1—中间包;2—合金投入孔和塞;3—倾动机构;4—合金投料斗;5—浇口;6—铁液称重负荷传感器;7—球化剂

式中 D——浇口直径(cm);

W——处理铁液量(kg);

t——浇注时间(s);

h——盖式中间包中的铁液高度 (cm)。(https://www.xing528.com)

采用合金投料斗通过合金投入孔将球化剂(稀土硅铁镁合金)装入处理包底部,并将合金投入孔用钢塞堵上。通过负荷传感器测量,控制所处理的铁液量,以使其加入的球化剂量与所需处理的铁液量相匹配。

取决于原铁液中的含硫量、球化剂中的含镁量、铁液的纯净度、铁液的处理温度及工艺措施(如是否采用盖包)等,冲入法处理时,球化剂的加入量一般是处理铁液质量的1.0%~1.6%。

要强调的是,盖包法球化处理工艺取得越来越多的认可,因而其应用将越来越广泛。

(二) 喂丝法

1976年日本开发出喂丝法,即FW 法 (FeederWireProcess),又称芯线注入法,即CWI法 (以下简称芯线法) (Core WireInjectionProcess)。当时,主要目的是能够有效地向钢液中加入某些难以加入的合金元素 (如Ca、Ti等),可以准确地调整钢液成分,实现微合金化。这是一种加入低熔点、低密度、与氧亲和力强、低蒸气压元素的极佳方法,因此,这种方法发展很快,应用广泛。

芯线法工艺需要的装备主要由芯线、喂丝机和导管构成。

芯线是用0.2~0.4mm厚钢板将合金粉末或微粒包裹起来,形成芯线,通常喂丝机将芯线以一定的速度插入金属液中,使冶金反应在包底进行。于是使合金元素的收得率提高、喷溅小、温度损失少。有的合金可直接制成丝状而勿须包钢板 (如铝线)。对芯线的要求是在使用过程中不开裂,包裹的合金密度尽量大,单位长度成分相同。芯线断面形状有圆形、矩形。目前出售的芯线有两种包装:一种是将芯线缠绕在卷线盘上,拉出芯线时卷线盘转动,称外放式;另一种是将芯线卷成捆,芯线由线捆的中央拉出,线捆不转动,称为抽式。

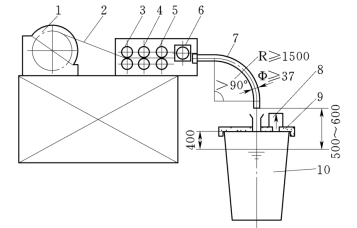

喂丝机的驱动一般是用调速电动机来实现的。由几对齿轮带动咬线轮、导向校直轮、计数轮及显示有关参数(速度、时间、长度、加入量等)的系统构成,其构造示意图见图6-5。

图6-5 喂丝机构造示意图

1—放线盘;2—芯线;3—咬线轮;4—校直轮;5—压下轮;6—计数轮;7—导管;8—抽烟装置;9—包盖;10—铁液包

导管的作用是改变芯线的运动方向,可保证芯线通畅地注入铁液深处,导管水平段与竖直段夹角大于90°,导管内径大于38mm,总长约4m,其末端与液面距离500~600mm。

喂丝法球化处理技术已在我国2672厂得到应用。此时,采用的球化剂成分为:w(Mg)=20%~30%,w(Ca)=1%~2%,w(Si)=40%,其余为铁,芯线的直径为13mm,线质量为250g/m,处理1t铁液需用25~30m长的芯线。

喂丝法球化处理技术的优点是:

(1)提高镁的吸收率,可达40%~50%。

(2)减少二次氧化渣量,由此降低了铸件缺陷使铸造废品率降低。

(3)减少了球化处理时的闪光和烟雾,由此改善了劳动条件。

(4)可实现在线控制,可根据原铁液中的含硫量,决定芯线的长度,从而保证了球化质量稳定。

(5)既可适用于小批量的球墨铸铁生产,也可适应大量、流水线生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。