目前,焊接钛及钛合金最常用的焊接方法是钨极氩弧焊,其次是熔化极氩弧焊、等离子弧焊、真空电子束焊等。其中,钨极氩弧焊是焊接钛及钛合金应用最多的一种焊接方法,尤其是手工钨极氩弧焊被广泛使用,主要用于厚度在10mm以下的钛板焊接,大于10mm的钛板可采用熔化极氩弧焊焊接。

钛及钛合金的手工钨极氩弧焊的操作要点主要有以下内容。

1.坡口形式

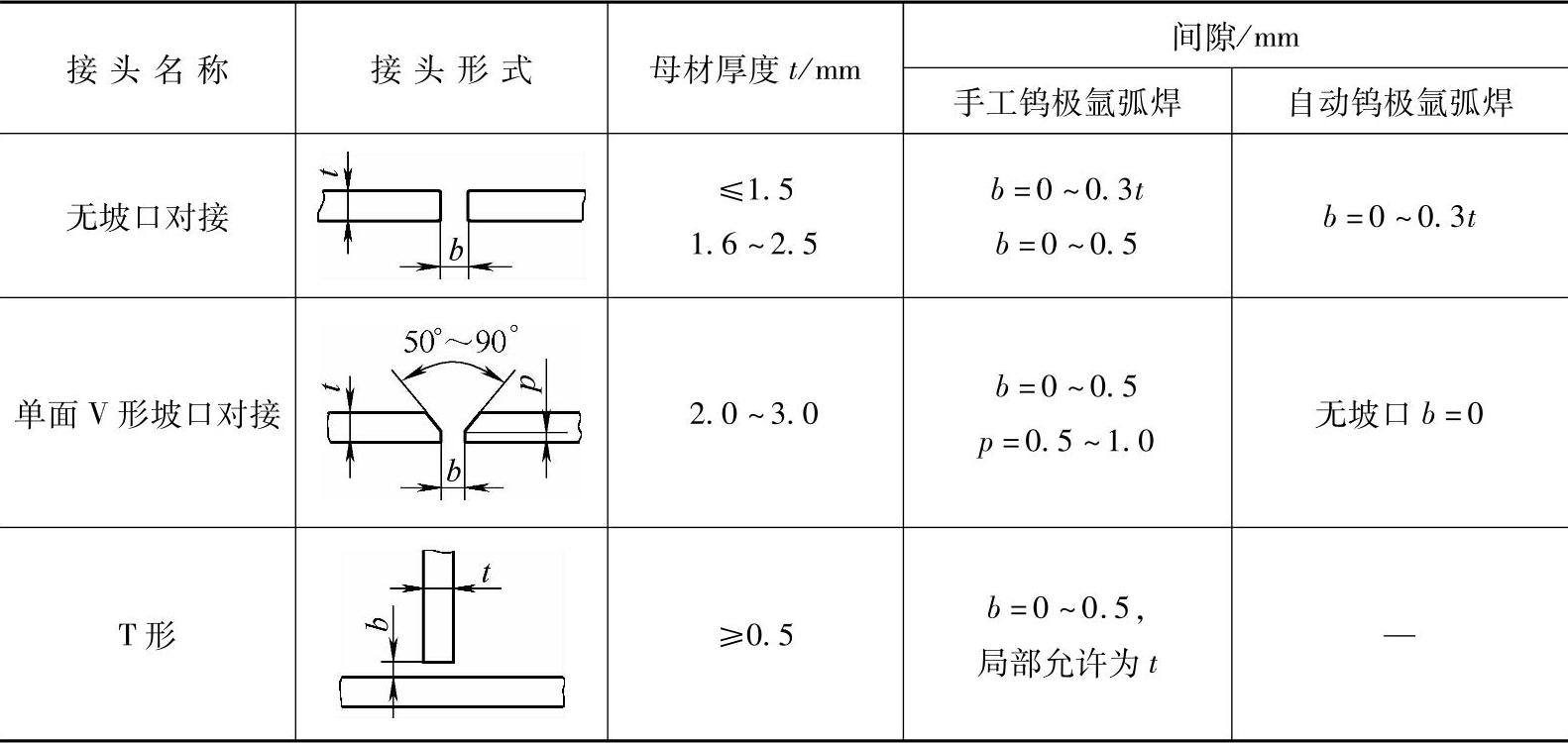

钛及钛合金的焊接坡口形式见表10-52,当板厚为0.5~2.5mm时,开I形坡口,采用不加填充焊丝的双面焊或单面焊;当板厚为3~9mm时,一般开V形坡口;当板厚≥10mm时,采用对称的双V形坡口。生产中,在焊接坡口正面底层时,不加钛焊丝,只用焊枪熔焊一道,以后各层均应添加焊丝。

表10-52 钛及钛合金焊接坡口形式

2.焊前清理

焊前对钛及钛合金焊件和焊丝进行清理是一项必须进行的工作。如果没有清理或清理质量不高,往往会在焊件和焊丝表面上生成一层灰白色的吸气层,导致焊接接头产生裂纹、气孔,并降低接头的性能。

清理工作有机械清理和化学清理两种方法。机械清理主要用于焊接质量要求不高的情况,可以采用切削加工、喷丸、喷砂或不锈钢丝刷清除焊件上的污物和氧化物等;化学清理是将焊件及焊丝在酸液中冲洗,直至其表面呈银白色光泽为止。酸洗液的配方和工艺为:①盐酸250mg/L、氟化钠50g/L,在室温酸洗15~20min;②体积分数为20%的氢氟酸、体积分数为30%的硫酸,在25~30℃的酸溶液中冲洗5~10min。酸洗后在流动的清水中洗净、晾干。

临焊前,再将焊件坡口及其两侧50mm以内、焊丝表面用丙酮或乙醇或四氯化碳等熔剂进行擦拭。

3.操作要领

进行钛及钛合金的手工钨极氩弧焊时,应注意以下操作要领:

1)氩气。焊接时,氩气应达到一级纯度(体积分数为99.99%),杂质总的质量分数<0.02%,相对湿度<5%,水分<0.001ml/L。

2)焊丝。焊丝一般采用与母材同质的材料。为改善接头的塑性,可以用比母材合金化程度稍低的焊丝,如焊接TC4钛合金时可以用TC3焊丝,但厚板的α+β型钛合金或β型钛合金多层焊时不能使用α型钛合金焊丝。此外,为改善焊缝的塑性,焊丝中的间隙元素氧、氮等含量应比母材低一半左右。(https://www.xing528.com)

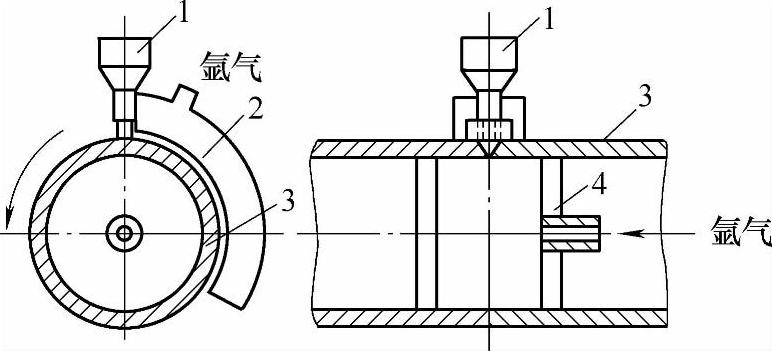

3)氩气保护效果的观察。由于钛及钛合金不仅液态时能吸收氧、氮、氢等气体杂质,而且当达到一定温度的固态时也能吸收氧、氮、氢等气体杂质。因此焊接时不仅需要保护熔池和焊缝不受空气沾污,而且需要对加热温度超过350℃的热影响区和焊缝背面进行保护,氩气的保护效果可以根据焊缝及热影响区表面的颜色来判断,见表10-53。一般应保证焊接接头焊后为银白色,通常采用在焊枪上加气体保护拖罩、背面加气体保护垫板的方法来加强保护。钛及钛合金管道焊接常用的保护措施如图10-27所示。

表10-53 氩气的保护效果

图10-27 钛及钛合金管道焊接常用的保护措施

1—焊枪 2—充氩罩 3—不锈钢管道 4—挡板

4)操作手法。焊接α型钛合金宜采用较小的热输入,喷嘴与焊件的距离一般为6~10mm,焊接速度控制在确保350℃以上的焊件高温区能处在氩气的保护之下。用高纯度的氩气进行焊接,氩气的体积分数不得低于99.99%。氩气流量以达到良好的焊缝表面色泽为准。

手工钨极氩弧焊时,焊丝与焊件间应尽量保持最小的夹角(10°~15°),焊丝沿熔池前端有节奏地送入熔池,不得将焊丝端部移出氩气保护区。焊枪的移动按左向焊法,基本不作横向摆动,当需要摆动时,频率要低,摆幅不宜过大。偶然断弧及焊缝收尾处要继续通气保护,直至接头冷却至350℃以下。

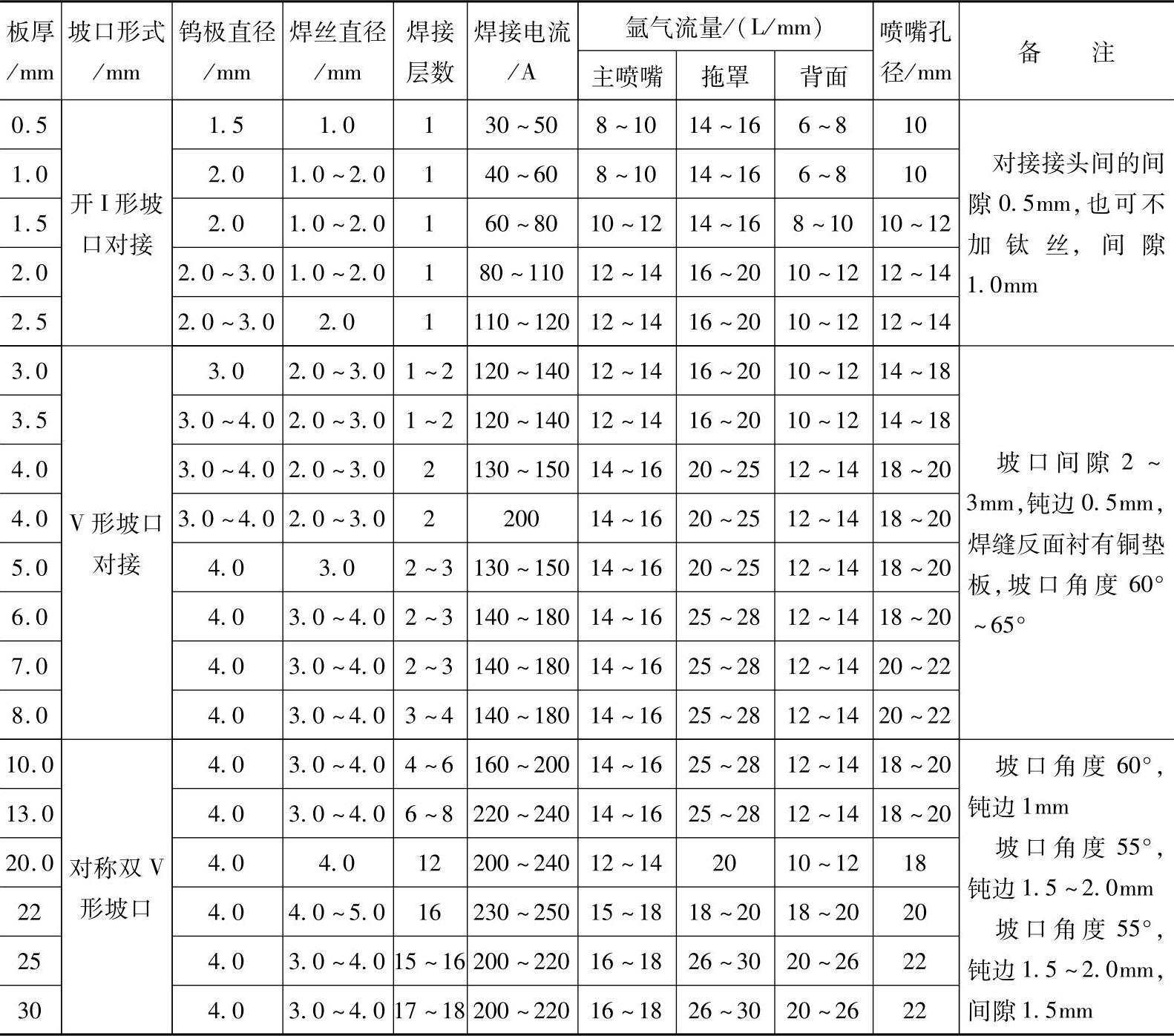

4.焊接规范

表10-54给出了采用手工钨极氩弧焊焊接钛及钛合金的焊接规范。

表10-54 手工钨极氩弧焊焊接规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。